基于MSP430F149单片机的直流电子负载设计

摘要 鉴于电子负载在电源设备测试中的广泛应用,研制了一台以MSP430F149单片机为核心处理器的直流电子负载。单片机MSP430F149内设ADC12模块对负载电压、电流信号实时采样,并外设10位D/A转换芯片TLC5615输出模拟电压信号驱动MOS管,内部控制采用BP神经网络算法,实现定电流、定电压、定电阻和定功率4种工作模式。经安装测试,系统调整时间3 s,电压电流测量误差均±0.5%,且跟踪速度快、测量精度高,并具有一定的经济实用价值。

本文引用地址:https://www.eepw.com.cn/article/201610/307609.htm在电子、通信、能源等领域中,需要对电源稳压器、蓄电池和功率电子元件等设备进行测试。在进行传统的负载测试时,需要用电阻、电容和电感或是其串并联组合来模拟实际负载情况,该测试方法其负载调节为有级调节,精度差、体积大、功耗高且稳定性差。直流电子负载是以功率半导体器件为载体,吸收和消耗电能的一种模拟负载。其基本原理是通过控制功率场效应晶体管(MOS)、绝缘栅双极型晶体管(IGBT)或功率晶体管(GTR)等的导通量,实现定电流、定电压、定电阻和定功率4种工作模式。因此,负载可进行连续调节,且体积小、精度高、稳定性好。

设计的直流电子负载以MSP430F149为控制核心,内部使用BP神经网络算法,配以外围模块,实现了直流电子负载的恒压、恒流、恒阻和恒功率功能,其具有硬件结构简单、跟踪速度快、精度高、以及控制灵活的特点。

1 系统的总体设计和工作原理

1.1 系统总体设计

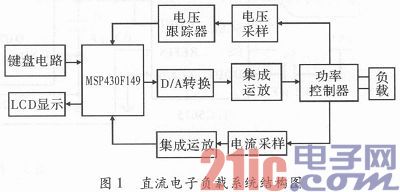

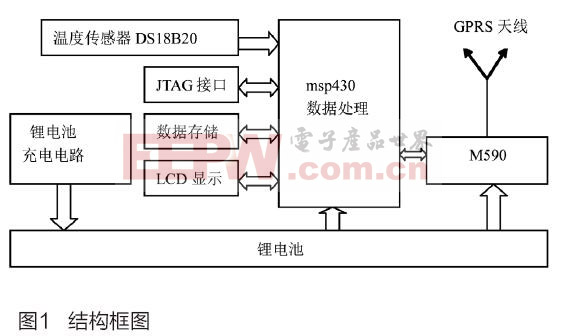

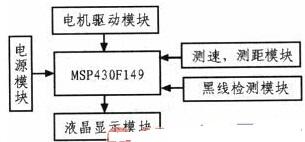

根据直流电子负载的实现方式,本设计包括电压电流检测模块、控制驱动模块、键盘及液晶显示模块等,具体结构如图1所示。

1.2 工作原理

通过人机交互模块中的键盘和LCD显示功能,系统能够选择不同的工作模式,即定电流、定电压、定电阻和定功率4种工作模式,且还可通过键盘设置在不同工作模式下的参数值。选定工作模式并设置相关参数之后,再运行此模式。MSP430F149对工作电压和电流实时检测,并通过内部BP神经网络算法与设定值进行比较,快速调整功率器件的导通量,直至系统的运行数据与设定值保持一致。其调整时间3 s,电压电流测量误差均±0.5%。

4种工作模式的具体原理如下所述:(1)定电流模式。无论负载电压如何变化,负载电流始终与设定的电流参考值保持一致。(2)定电压模式。负载电压的变化决定负载电流的变化,电压值设定后,电流会发生变化,直到电压值与所设定的参考电压相等。(3)定阻模式。负载电压、负载电流成比例的变化,从而使得电阻值维持恒定,电压与电流相比的结果与按键输入电阻值相等。(4)定功率模式。功率值是负载电流、负载电压相乘的结果,通过控制调节,负载电压、电流相乘结果与设定的功率值相等。

2 系统硬件设计

MSP430F149是系统控制的核心,拥有16位处理器,超低功耗,并具有较多的I/O端口,可满足人机交互模块的需求,片内12位A/D转换器有较高的转换效率,可满足电压电流采样精度要求。

2.1 电压电流检测模块

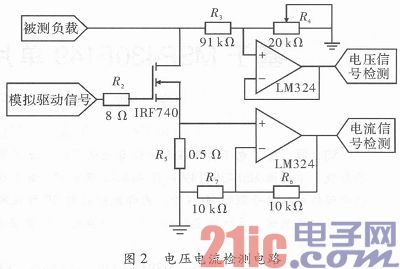

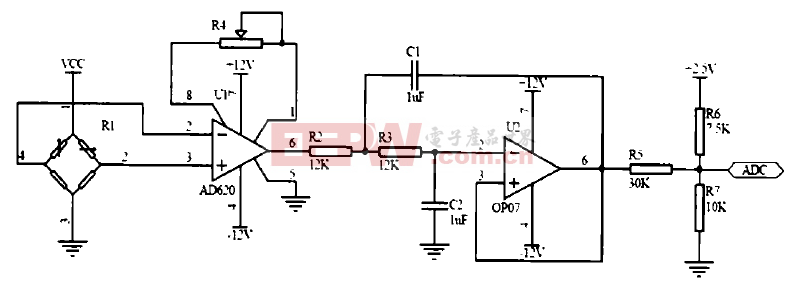

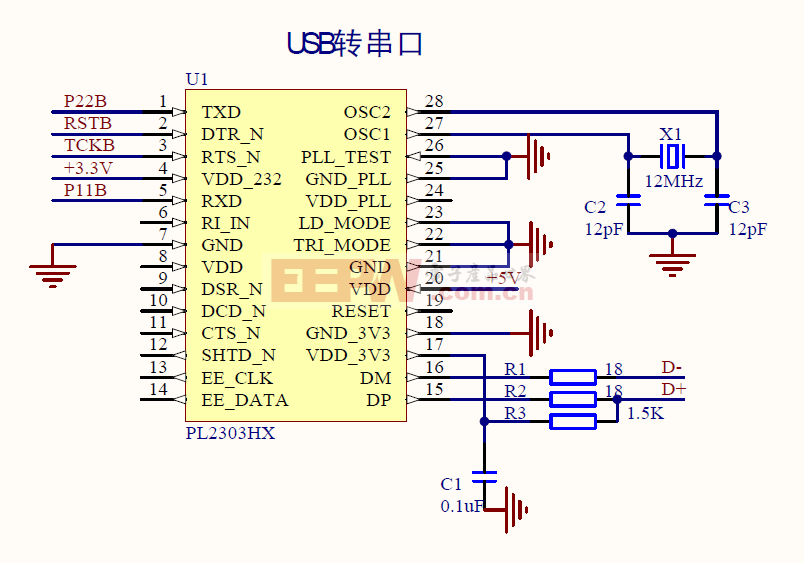

电压电流检测模块包括电压采样电路、电流采样电路、片内A/D转换电路,其硬件原理如图2所示。

电压检测采用电阻分压原理,即采样得到电阻R4上的电压值,取样后送入内置A/D转换电路,最终输出一个3.3 V的电压。为方便计算与调试,设置A/D的测量范围为0~3 V,R4采用滑动变阻器。由于系统所测电压范围为0~30 V,因此R3与R4的比值应为9:1。采样电压UADV与实际电压U的转换关系如下所示

电流采样电路需将变化的电流信号转化为相对应的电压信号,电流信号以R5为载体转化为电压信号。由于系统所测电流范围为0~3 A,设置片内A/D测量范围为0~3 V。因此,当R5上有3 A电流流过,其电压不能超过3 V,即R5的取值不能超过1 Ω。为使系统安全低耗的运行,选定精密电阻R5为0.5 Ω,然后电压信号通过运算放大器LM324放大2倍,最终送入内置A/D转换芯片进行处理。采样电压UADV与实际负载电流的关系为

2.2 控制驱动模块

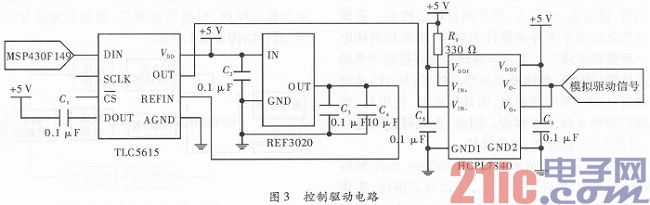

控制驱动模块包括隔离放大电路和D/A转换电路。硬件原理如图3所示。

功率半导体器件选用n沟道增强型功率场效应管IRF740,漏源之间的最大承受电压为400 V,常温下漏极电流最大为10 A,符合设计需求。在D/A输出口与IRF740栅极之间加入线性光耦器件HCPL7840,驱动功率场效应管IRF740工作,同时起到隔离作用,以提高抗干扰能力。

MSP430F149无内置D/A转换电路,因此,需要在外围增设D/A转换电路。D/A转换芯片选用10位的数模转换器TLC5615,只需3根串行总线便可完成10位数据的传输,易于和单片机进行接口,并简化了电路,其外部基准电压一般为2.048 V,因此系统选用高精度基准电压源REF3020,满足了芯片需要。TLC5615最大可输出基于基准2倍的电压,即可驱动MOS管正常工作。

3 软件设计

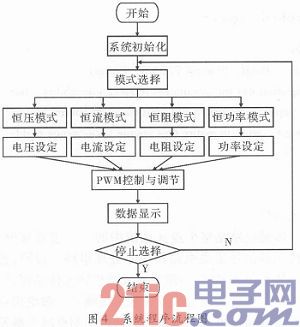

软件的主程序流程如图4所示,可使被测负载稳定的工作在恒流、恒压、恒阻、恒功率4种工作模式下。软件包括初始化程序、数据采集程序、单片机处理程序、D/A转换程序和LCD显示程序等。程序执行时先对各模块程序进行初始化,然后对负载电压电流进行实时采样,再经过MSP430F149处理,并结合相应的控制算法,快速调整PWM输出,最终的实际值与预先设定值保持一致。

在控制驱动功率负载电路PWM输出时,软件部分采用的是BP神经网络算法,在上述4种工作模式中,若实际值大于给定值,利用BP神经网络算法不断训练,实时调整PID控制器参数,并通过得到的最优参数便可精确推导出控制量,进而得到PWM占空比。同时驱动MOS管的栅极电压,降低管内的导通量使实际值减小,最终与给定值保持一致。若实际值小于给定值,则增大MOS管的导通量使实际值增大。

BP神经网络算法可最大化的逼近直流电子负载的非线性曲线,实时调整PID参数,使PID调节达到最优状态,且此算法的收敛速度快,能够到达理想的控制效果。

4 结束语

系统以MSP430F149超低功耗单片机为控制核心设计的直流电子负载装置,实现了对负载输入电压为0~30 V、负载输入电流为0~3 A的调节与控制。通过软硬件结合调试,测得系统最大负载电阻为90 Ω、最大负载功率为90 W,电压和电流的测量误差均控制在以下,能够实现对系统恒压、恒流、恒阻、恒功率4种工作模式的平滑调节与切换。此处系统以软件替代硬件的原则,简化了硬件电路。综上所述,文中设计的直流电子负载装置具有测量误差小、硬件简单、易于调试等优点。

评论