大功率LED典型热沉结构散热性能分析

大功率LED照明属固态照明,具有寿命长、安全环保、高效节能、响应速度快等优点,但尚有一些技术急需解决,主要为:光提取效率低、发热量大、价格较高。目前led的发光效率仅能达到10%~20%,80%~90%的能量转化成了热量,使得大功率LED的热流密度超过150W/cm2,而常规的铜/铝散热翅片一般仅能满足50W/cm2散热需求。如果热量不能及时有效地散发出去,将会使LED芯片结温升高,从而导致输出光功率减小、芯片蜕化、波长“红移”、器件寿命缩短等不良后果。因此,如何解决散热问题成为LED推广应用的关键。

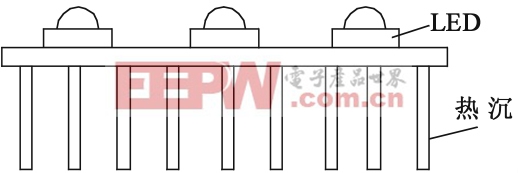

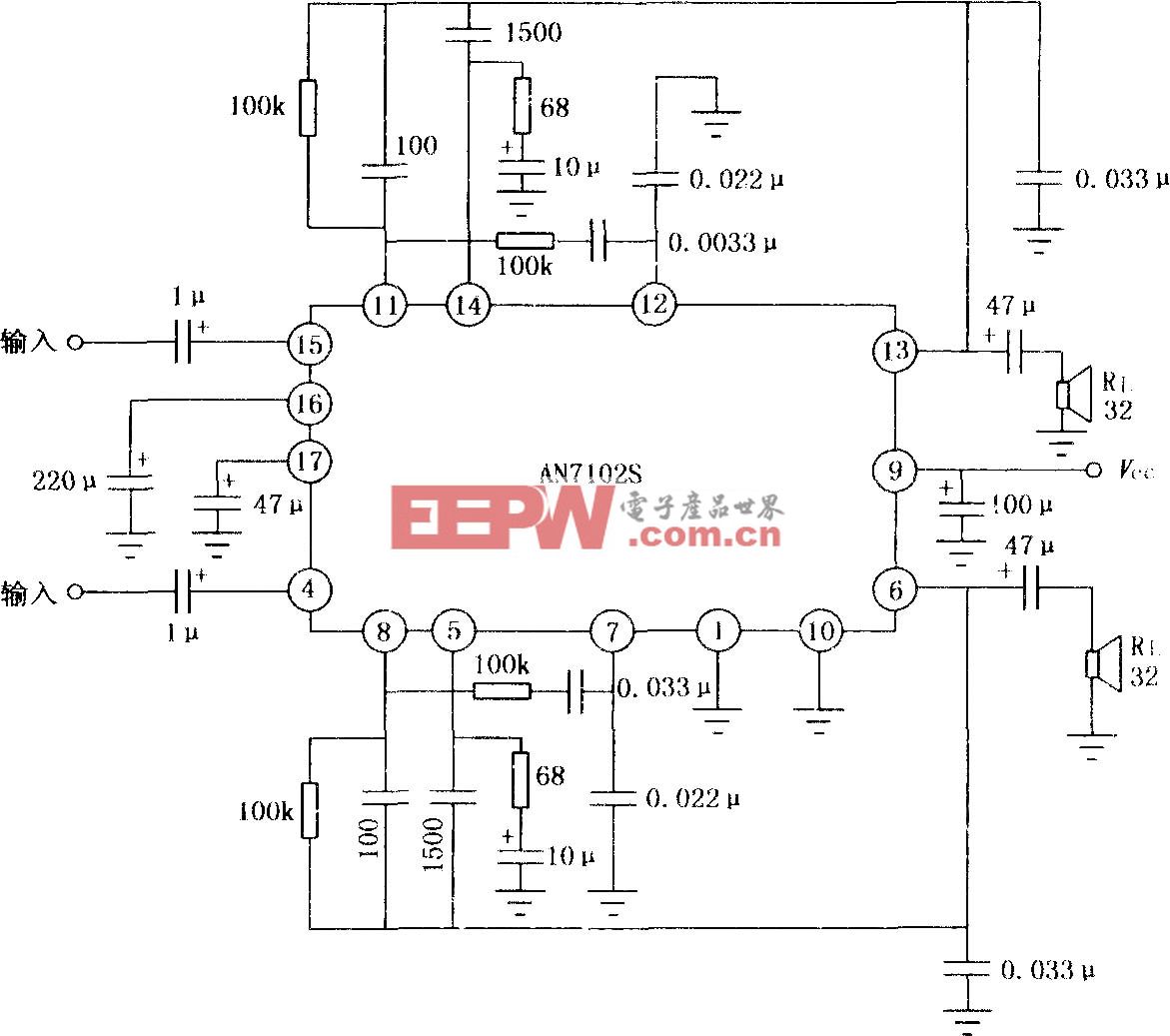

本文引用地址:https://www.eepw.com.cn/article/200423.htmLED器件的散热分为一次封装散热和二次热沉散热两部分,一次封装散热主要是通过改善LED自身封装材料和结构进行散热,二次热沉散热主要是通过设计开发外部的热沉结构对LED进行热控制。因此,要真正实现大功率LED的有效散热,需同时解决好一次散热和二次散热问题。常见的二次热沉散热结构是将多颗大功率LED阵列在铝热沉上,如图1所示。随着应用LED功率的增大,出现了热管散热、液体冷却散热、热电制冷散热等新型二次热沉散热结构。鲁祥友等提出了一种将大功率LED散热和回路热管传热相结合的用于大功率LED冷却的热管散热器,并对其传热性能和整体的均温性进行了实验研究。袁柳林设计了大功率LED阵列封装的微通道制冷结构,并用热分析软件模拟了其热学性能及其参数的影响。唐政维等设计了一种采用半导体致冷技术散热的集成大功率LED,不仅散热效果良好,且还可以使LED器件在高温、震荡等恶劣环境中正常工作。PetroSki开发了一种新型热沉来实现大功率LED的冷却,该热沉基于自然对流实现换热,采用圆柱结构,周围布满了纵向分布的翅片,该设计可实现散热效果各向同性。S.W.Chau等提出了一种采用电流体动力学方法(EHD)冷却LED的装置,由气体放电得到离子风进行强迫对流散热,其对流换热系数是自然对流的7倍,使热沉温度保持在20~30℃,并研究了不同条件下的散热效果。LiuChunkai等人将硅基热电制冷器(te)与倒装大功率LED集成,研究了大功率LED的性能,证实硅基热电制冷器的热阻可降低至零,并能有效提高出光效率,降低Pn结结温,是一种有效的主动冷却方式。

当前众多LED路灯示范工程中大部分采用全铝热沉作为二次热沉散热结构。随着微热管技术的发展及LED器件功率的增大,微热管技术已经越来越多地应用到LED器件的二次热沉散热结构中。为了研究不同热沉结构的实际散热效果,本文设计了具有三种不同热沉结构的大功率LED照明装置,并对其散热性能进行了实验对比。

1、大功率LED照明装置典型热沉结构性能分析

1.1典型热沉散热结构设计

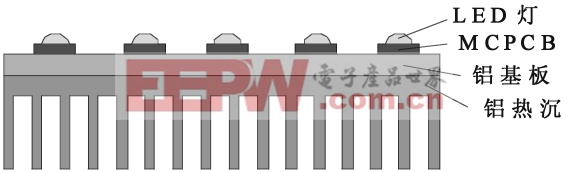

图2所示为具有全铝热沉型散热结构的大功率LED照明装置(结构Ⅰ)。LED灯主要通过MCPCB板、铝基板、铝热沉肋基的热传导和铝热沉肋片的热传导及自然对流将热量散发到空气中。此结构主要利用高热导率金属铝合金作为热传导介质,利用铝肋片作为扩展表面增强表面传热能力。

(a)照明系统

(b)散热路径

图2:铝热沉型散热器

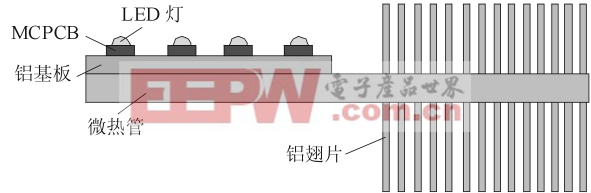

图3所示为具有微热管散热结构的大功率LED照明装置(结构Ⅱ)。LED灯主要通过MCPCB板、铝基板、微热管的热传导及铝肋片的热传导及自然对流将热量散发到空气中。结构Ⅱ与结构Ⅰ的差异在于利用了极高热导率的微热管作为热传导介质,利用多个独立的极薄铝翅片以穿片的方式形成扩展表面增强散热能力,但肋片之间的间隙不能过小以至于阻碍空气的流动,这会导致对流换热系数减小[9];且各薄铝翅片进行了表面镀镍处理,以增强抗腐蚀能力。微热管是一种热导率极高的导热元件,具有响应快、等温性能好等优点,热阻可忽略不计。

(a)照明系统

(b)散热路径

图3:微热管散热器

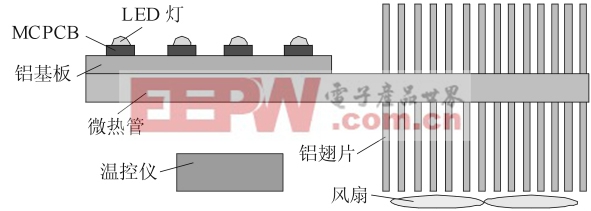

图4所示为具有微热管-风扇散热系统的大功率LED照明装置(结构Ⅲ)。此结构与结构Ⅱ相同,只是增加了温控仪和风扇系统,以实现主动强迫对流散热,当器件温度较低时,风扇不运转,肋片进行自然对流散热。

(a)照明系统

(b)散热路径

图4:微热管-风扇散热器

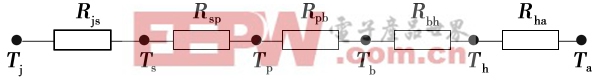

1.2三种典型热沉的等效热阻模型

热能传递的三种基本方式:热传导、热对流与热辐射。对于上述三种照明装置,主要利用了热传导和热对流这两种热传递方式。

热传递的基本方程为:

式中,λ是比例系数,称为热导率,又称导热系数(thermaLConduCtivity)。

温度分布为:

式中,α=λ/ρC称为热扩散率或热扩散系数(thermaLdiffuSivity)。

热对流基本方程为:

式中,比例系数h称为表面传热系数,也称对流换热系数。

根据上述方程可以求出其热流量Φ,利用热扩散和电荷扩散之间存在的类比关系,可以定义导热热阻为:

则对流热阻为:

上述三种照明装置结构类似,则其等效热阻网络如图5所示,表达式为:

式中,rtotaL为总热阻,rjS为从结点到内部热沉的热阻,rSP为从内部热沉到MCPCB板的热阻,rPb为从MCPCB板到铝基板的热阻,rbh为从铝基板到热沉的热阻,rha为从热沉到空气的热阻。

图5:等效热阻网络图

1.3、实验研究及性能分析

1.3.1、实验方法

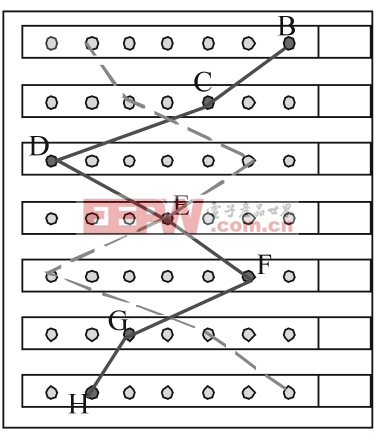

对上述三种结构的照明装置进行了实验研究,采用k型热电偶对铝基板及翅片的关键特征点进行接触式测量。测量时环境温度为31℃,风速为0.8m/S。图6所示为测量点的位置分布图,结构与图3(a)结构相同,用实线连接的点为热电偶测量点,实线连线成斜n型分布,由对称性画出虚线连线,可看出其基本覆盖特征点,是一种合理的测量分布。由于结构Ⅲ的密封性,只取C、d、e、G四个点的位置进行测量。

图6:位置分布图

1.3.2、实验结果及分析

测得各照明装置的基板、翅片平均温度如表1所示。三种结构中由LED灯到铝基板的结构相同,即由LED芯片到铝基板的热阻是相等的,不等的是外部热沉到空气的热阻。所以,由铝基板的温度即可比较各结构中LED芯片Pn结的结温。由表1可知,结构Ⅲ的Pn结结温是最低的,此照明装置的散热是最佳的。Pn结结温由其外部热沉的二次散热决定,外部热沉的热阻由传导介质的热导率、肋片的表面总效率、空气的对流换热系数决定,三者都是越大越好。三种结构中,微热管的导热率是极高的,相互靠得很紧的薄肋片有效度是较大的,风扇运行后其对流换热系数是较大的。

表1:各照明装置平均温度分布

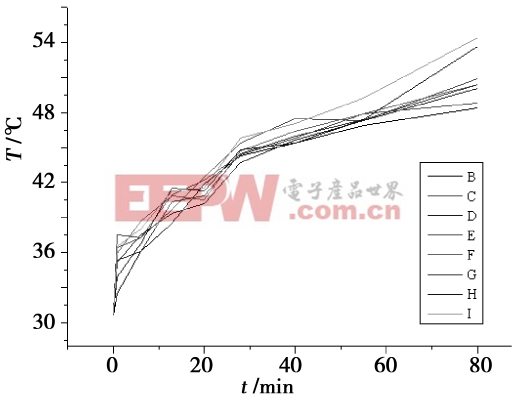

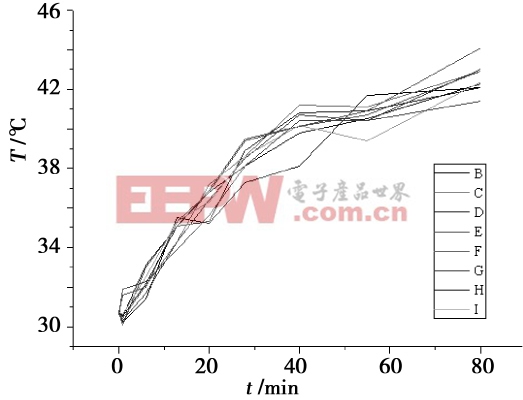

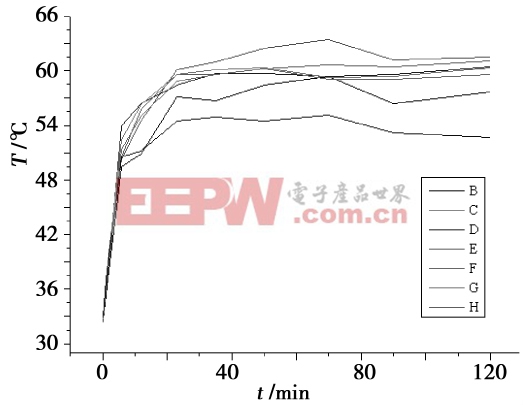

图7、8、9所示分别为结构Ⅰ、Ⅱ、Ⅲ的铝基板和翅片温度分布图,可以看出:(1)三种结构各自的铝基板和翅片温度分布基本一致,且翅片温度低于铝

(a)基板

(b)翅片

图7结构Ⅰ温度分布图

(a)基板

(b)翅片

图8结构Ⅱ温度分布图

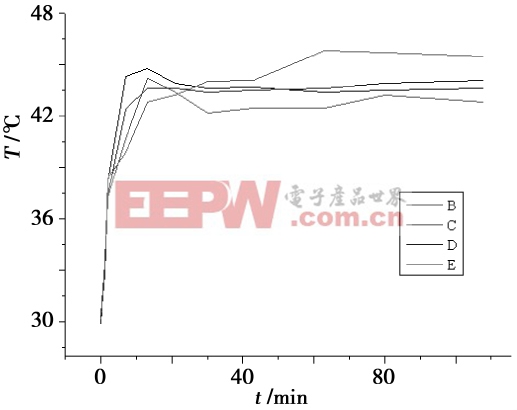

(a)基板

(b)翅片

图9:结构Ⅲ温度分布图

基板温度,符合热传导温度分布规律;(2)结构Ⅰ的温度一直处于缓慢增长当中,说明LED芯片产生的热量不能及时的散发到空气中,导致温度增加;(3)结构Ⅱ、Ⅲ的温度能很快达到稳定状态,而结构Ⅰ则需较长时间,因为微热管的热扩散系数大,其对热环境的改变反应快,容易到达新的平衡状态;(4)结构Ⅱ、Ⅲ的温度增长曲线分布基本一致,温度快速上升至拐点,后温度基本稳定在某一值,因结构Ⅲ中的风扇是当腔内的温度上升至45℃时启动,所以其温度达拐点后温度略有下降;(5)对比三种结构的翅片温度分布可知,结构Ⅰ的翅片温度分布最为均匀,而结构Ⅱ翅片温差最大,由于其采用相互靠得很紧的薄肋片,使得中部翅片间的流体流动受到阻碍,对流换热系数稍有减小,温度升高。

1.3.3结温的计算及寿命预测

利用传热学热阻基本公式:

式中,rj-ref为Pn结结点到某个参照点热阻,Δtj-ref为结温tj与参照点温度tref温差,Pd为耗散功率。

可将公式改写为:

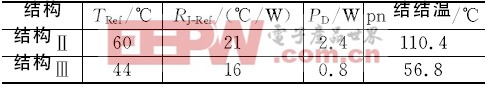

根据上述三种照明装置的测试情况,可将铝基板的温度定为参照点的温度tref,则求出Pn结点到铝基板的热阻rj-ref,即可求出结温。根据上述热阻模型公式,,即为LED封装热阻与MCPCB板热阻之和。单颗1WLED的封装热阻为9℃/W,0.8mmMCPCB板的热阻为7℃/W,单颗3WLED的封装热阻为14℃/W(注:不同公司或型号的LED热阻有所不同)。由于结构Ⅰ尚未达到稳态,不能计算其结温,结构Ⅱ和Ⅲ中LED结温如表2所示。

表2:各照明装置结温分布

结构Ⅰ在测试过程中,当其运行至80min时出现不稳定状况,为防止发生意外,停止测试。由此可知,结构Ⅰ的散热效果是不可靠的。由表2可知,结构Ⅱ的结温较高,但仍在其允许的工作温度范围内,主要由于其输入功率较大,单颗3WLED的热阻也较大,且翅片与空气进行自然对流散热,换热系数较小,因此需要对其进行改进。结构Ⅲ能够使照明装置保持在较低温度下运行,是对结构Ⅱ的一种改进。根据ediSon公司给出的大功率白光LED的结温在亮度70%时与寿命的关系可知,当芯片结点温度为110℃时,其寿命约为16000h;芯片结点温度为57℃时,寿命约为70000h。结构Ⅲ可以有效的实现大功率LED照明装置的散热,大大提高照明装置的使用寿命。

1.3.4结温的影响因素

为了更好地实现LED照明装置的设计,使其结温较低以获得更长的使用寿命,采用正交方法模拟了LED结温的影响因素。风扇的可靠性低、寿命短,会对LED照明装置的应用产生不利的影响,因此研究如何在自然对流条件下实现其散热是非常有用的。取结构Ⅱ中的单个模组进行有限元anSyS10.0模拟,采用三因素三水平正交试验表,三因素分别为:介质传导率、对流换热系数和热流密度。介质传导率是指结构Ⅱ中微热管部分的热导率;对流换热系数是指翅片与周围空气的对流系数;热流密度是指MCPCB板上的热流密度(即:单颗LED灯功率/MCPCB板面积)(注:实际上芯片热流密度为LED灯功率/LED芯片面积,其到MCPCB板时热流密度会发生改变且不等于LED灯功率/MCPCB板面积,由于目前没有变热流密度的相关理论,所以在此模拟试验中统一取加载在MCPCB板上的热流密度为LED灯功率/MCPCB板面积,其得到的MCPCB板温度小于实验值)。则其因素水平表如表3所示。得到的模拟实验结果如表4所示。对其进行数据处理,得到极差如表5所示。

表3:正交试验因素水平表

表4:正交试验结果

表5:数据处理结果

表5中,y为实验结果的均值:

kij为第j列因素第i水平的实验结果之和,第j列因素第i水平的效应ωij:

其中,S为第j列上,水平号i出现的次数,极差rj为:

由上表可知:对流换热系数对结温的影响非常小,可认为其与误差波动的影响一样大,可忽略不计;热流密度的影响最大,介质热导率其次,但两者的极差相差不大。即:在自然对流的情况下(系数约为5~10),对流换热系数的影响可忽略不计;而微热管的热导率可使结温降低很多(ω2j为-33.328);LED灯功率的增大会导致热流密度的大大增长,从而导致结温的大大升高(LED灯从3W到5W,ωij从2.017到28.136)。设计LED照明装置时,若为自然对流方式,则不必考虑其放置环境的换热系数,而尽量提高其导热环节的热导率,寻找新的高热导率部件;对LED灯的功率进行控制,结合整个装置的散热能力来确定LED灯的功率。

2、结论

目前,LED器件正不断地朝着更大功率方向发展,功率型LED的驱动电流也不断增大,这使得解决散热问题已经成为大功率LED实现产业化的先决条件。针对LED器件的散热环节,将其分为一次封装散热和二次热沉散热。一次封装散热主要取决于LED灯的封装结构和封装材料,二次热沉散热主要取决于外部热沉的结构及散热方式。降低封装热阻是解决LED散热最根本的途径,但是在新的封装结构和材料出现前,优化LED器件的二次热沉散热是目前的关键。本文对三种大功率LED照明装置的二次热沉散热进行了散热原理比较、实验性能分析,建立了热阻网络模型,对其进行了结温计算和寿命预测,发现微热管、薄肋片、风扇可以很好的实现散热,并利用正交试验法对LED照明装置结温的影响因素进行了模拟分析,发现自然对流条件下,对流换热系数的影响可忽略不计,而需尽量提高导热环节的热导率并结合其散热能力进行功率的控制。为微热管散热技术提供了技术参考,为大功率LED器件的二次热沉散热提供了有效的实现途径,但实际应用中需要对其整体结构进行优化设计。

评论