模块化/KSK 线束自动化设计

为线束产品构建超级数据集合是一种有效的常用方法。对线束制造商,尤其是今天的汽车行业来说,用电脑设计工具自动为集合生成多个不同线束已经很常见了。当消费者需求、新技术和新规定的影响开始导致配置管理难以控制时,对管理复杂性的需求突显出来,这种方法也应运而生。这种超级数据集合方法帮助线束制造商大大提高了业务效率,也为原始设备制造商改善了供应链关系。

然而这并不是降低复杂性的唯一方法。一些现代化线束设计工具还带来了一种模块化的线束工程设计方法。术语“KSK”是“客户定制线束”的德语缩写,指的是模块化设计的一种。虽然不同的人对“模块”和“模块化”有不同的定义,但功能模块和相对应的技术模块的成对概念已经在供应链的上下游盛行开来。在制造业中,生产模块可提高生产过程的效率并带来规模经济。

复杂性可控吗?

复合超级数据集合使设计人员能够进行自动化的线束工程设计,并生成有关主线束和所有相关衍生线束的完整的物料清单 (BOM) 报告。设计人员制作出一个数据集合,并用电脑为各个线束部件创建正确编号。和以部件编号为中心的方法相比,这种复合数据超集方法更胜一筹,其优势归纳如下:

* 只需单项数据输入就可以进行线束和所有衍生线束的自动化设计。这确保了最终产品的质量和一致性,如果需要更改设计,也能缩短重整改正的时间;

* 使用自动化规则驱动计算,可准确估算出每一个可造生产部件的成本;

* 对定义和衍生品进行系统化地限定,可以减少物流和库存方面的问题。

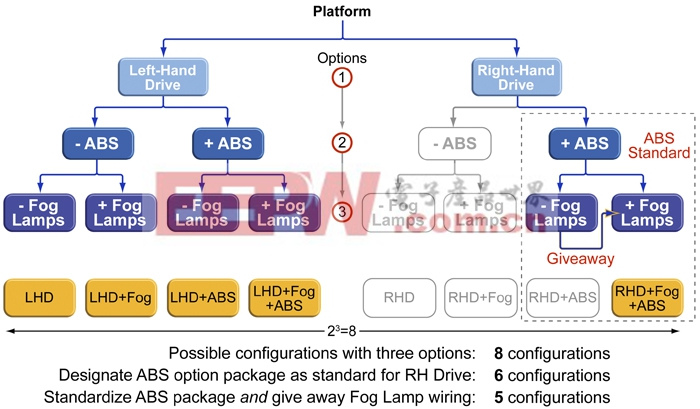

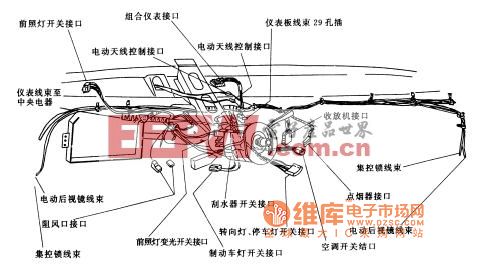

当然总要权衡各个方面。对复合设计而言,这种方法需要假设有足够数量可行的产品配置。事实上,可能性会有几千种以上。图1对这种情况做了简单描述。

图1:标准套件和赠品有助于降低配置的复杂性。

此例中,垂直轴包含了影响复杂性的三层选项(如圆圈数字所示)。客户可订购的配置数量最多可达到8种。现实中可能会有更多层的选项,每一层选项代表配置总数乘以2,配置数量逐层增加。原始设备制造商和他们的一级线束供应商不断寻求解决方法来减少他们必须支持的配置种类。

将可选配置纳入固定套件配置也是一个减少配置数量的常用方法。如图1所示,可以考虑根据右座驾驶 (RHD) 市场的需求将可选防抱死制动系统 (ABS) 列为标准化配置。这可以一次性将配置数量从8减少到6,如“-ABS”下方的灰色变体所示。巧妙地将可选配置捆绑到一起可以降低复杂性,但这限制了终端消费者的选择范围。

控制配置数量急剧增加的另一个方法就是直接赠送一些布线内容;也就是将其包含在某些特定的配置中,无论客户有没有订购。这种方法(见图1)将配置数量进一步降至5个。通过这种方法,同一个线束零件编号可适用于带有或不带有雾灯的配置,因为两种配置中都有布线(雾灯不在赠送范围内)。这虽然增加了线束系统的成本,但有时候不得不做出这样的折中;降低复杂性所节省的费用要大于免费赠送材料产生的成本。图1可以总结为,蓝色方块表示客户可以订购的配置,黄色方块表示可提供的布线内容。

这种复合超级集合概念在一定程度上提供了方便的复杂性管理方法。但是由于预封装选项存在限制,大多数企业都尽量避开此类免费赠送。理想的解决方案就是设计建立一个由可以分解成客户定制配置,从而满足各种功能要求的元素组成的超级集合。

向模块化未来迈进

原始设备制造商和一级供应商都在不断实现流程现代化,以应对复杂性这一难题。各类企业为此都制定了自己的措施:

* 原始设备制造商需要一个能让他们在不必支付过多成本和增加复杂性的同时还能增加终端用户功能组合的流程。

* 一级供应商需要一个能快速准确追踪并估算他们按照合同将提供的线束散件编号的方法。

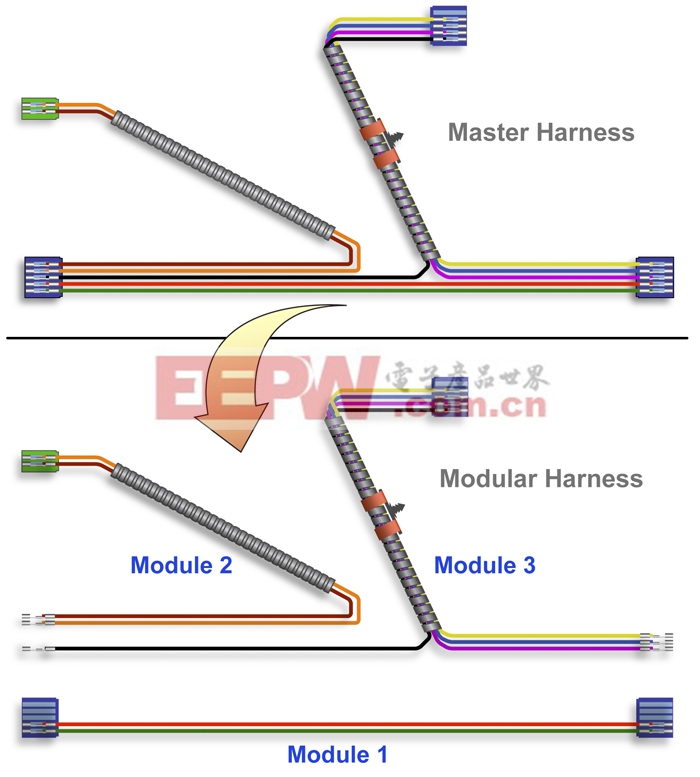

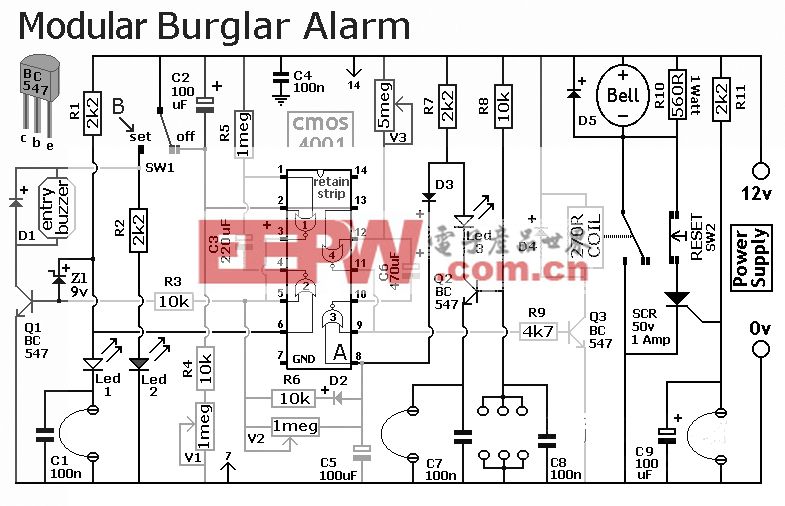

这两类企业越来越多使用基于模块化概念的线束架构和流程。通过这种方法,主线束不会衍生大量成品线束(与合成方法一样),而是生成可以被组合的模块化组件(见图2)。理想情况下,这些组件可以被整合到成品线束中,为特定的可能是独一无二的配置提供支持,即便赠送材料微乎其微或根本没有。

当然,这种模块化方法也存在挑战。原始设备制造商必须有办法能够轻松确认模块及其之间的关系,这里的“关系”(打个比方)可能指模块之间的不兼容性或一个模块决定另一个模块是否存在。对线束供应商而言,他们必须确保每个模块物料清单的准确性,精确评估功能性模块层的成本和材料分配,其中包括“额外的”材料或操作。这些可能随着主线束内容和模块组合的不同而有所变化。

图2:一个主线束可以分解成半成品组件模块,图中的这些模块通过模块1中的连接器来保持他们之间的关系。

评论