基于NX在复合模设计与NC编程中应用

一、前言

本文引用地址:https://www.eepw.com.cn/article/161978.htm本文讲述了利用NX进行玻璃钢产品的模具设计及其数控编程的流程,以实例的形式说明了NX软件参数化特征造型和共享数据库特性在模具设计和数控编程中的优点,为读者从事产品三维设计、模具设计与数控编程的高效应用提供了参考借鉴作用。

NX作为参数化CAD/CAM软件系统的代表,实现了产品零件组件从概念设计到制造全过程的设计制造一体化,使产品在CAD/CAE/CAM各单元系统之间实现了数据的自动传递与无缝转换:在CAE、CAM系统中能顺利接受CAD系统建立的三维模型,且基于统一数据库基础上同步更新,同时,产品设计、模具设计、产品及模具的数控加工的刀具轨迹及NC加工代码数据能够自动更新,避免了重复产品设计建模和NC数控编程,实现了CAD/CAE/CAM数据的全相关性设计。NX提供的基于专家系统的模具设计功能和高效的数控编程功能,克服了传统模具设计模式的缺点,通过模具检测、自动分模、模拟开模和数控加工仿真的三维动态显示等设计制造与视频技术结合等手段,使设计更加直观地展现在人们面前,极大地提高了产品设计与生产的效率,在保证产品生产进度和质量的同时,解放了产品设计及工艺人员的劳动生产力。

二、NX的模具设计方案

1.基于专家系统的模具设计

利用NX软件提供的三维造型功能,设计者可快速完成产品的创建与修改。利用NX专家系统模具设计功能,可快速完成分模、模具型腔及型芯的自动生成,标准模架零部件和组件的调用等相关内容,最终完成注塑模、铸造模、冲压模的设计。其模具设计专家系统建立在产品设计与制造工艺流程 相结合的基础之上,对如铸造、注塑成型中的浇口、流道、凸凹模间隙设计、模具分型面的设计、零件厚度和拔模检测等制造工艺经验进行了吸收和应用。利用NX可以对模具的性能、模具结构和注塑件在成型过程中的温度场进行有限元传热分析和流道分析。

NX模块在注塑铸造成型模具设计过程中提供的功能包括:①分析设计零件是否可塑,对问题区域进行检验和修复。②零件材料、几何模型和模具设计相对应的收缩间隙设计。③进行模具凸凹模分型面的设计。④模具凸凹模型芯型腔和浇口流道的设计。⑤模具开模模拟及厚度、拔模和干涉等检测。⑥ 标准模架零部件组件调用及脱模机构的设计。⑦模具的单型腔模和多型腔模设计。⑧产品、凸凹模型芯和型腔的模具全相关性设计。⑨注塑模拟流动、传热及成型分析。

2.模具设计流程

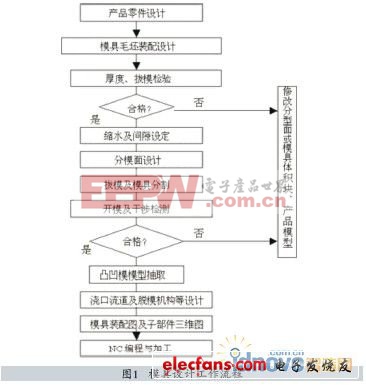

利用NX进行模具设计的流程如图1所示。

首先将设计好的产品零件和依标准模架设计的模具毛坯零件进行装配,设置好正确的拔模方向,进行拔模和厚度检测,设定产品收缩率与凸凹模间隙。然后,进行模具分型面的设计与凸凹模的分割,再进行开模模拟和干涉检测。待凸凹模抽取成功后,进行浇口流道及脱模机构、标准模架及组件的装配设计。最后,将所有的设计成品转入生产部门进行零部件的选取与加工制造。

可以看到,该设计流程将企业的产品设计、工艺设计、模具设计和数控加工编程集成在一起,因此提高了产品、模具、工艺设计和数控编程的效率。

评论