听声辨伤:高压放大器如何成为压电陶瓷的“智能听诊器”

在高端装备制造、航空航天、精密电子、建筑工程等核心领域,压电陶瓷凭借优异的压电效应、机电耦合特性与小型化优势,成为传感器、执行器、换能器的核心元器件,其工作状态的稳定性直接决定设备运行安全与使用寿命。然而,长期服役过程中,压电陶瓷易受振动冲击、温度漂移、机械磨损等因素影响,产生微裂纹、脱粘、老化等隐形损伤,这类损伤初期难以察觉,却会逐步加剧机电耦合性能衰减,最终引发设备故障甚至安全事故。高压放大器作为机电信号调控的核心核心设备,正以精准的信号放大、智能的动态调控能力,赋能压电陶瓷损伤识别技术突破行业痛点,为高端装备安全运维筑牢技术防线。

压电陶瓷损伤识别的核心逻辑,基于压电效应的双向转化特性,通过“激励-采集-分析”的闭环链路实现损伤的精准定位与定量识别。其核心流程为:将压电陶瓷元件作为传感器或驱动器,通过信号发生器产生特定频率、幅值的低压激励信号,经高压放大器精准放大后施加于压电陶瓷,利用逆压电效应使压电陶瓷产生机械振动并发射应力波或超声导波;当被检测结构存在损伤时,传播介质发生变化,应力波会出现反射、衍射、能量衰减等异常,压电陶瓷通过正压电效应将这种机械振动异常转化为微弱电信号,再经高压放大器二次放大与信号保真处理,传输至数据分析系统,结合算法即可完成损伤的精准识别、定位与程度评估。这一过程中,高压放大器承担着“信号放大桥梁”与“损伤信号捕捉核心”的双重角色,其性能表现直接决定损伤识别的精度、灵敏度与可靠性。

图:基于Lamb波的机翼蒙皮结构损伤识别的实验研究

在航空航天领域,ATA-2021B高压放大器被广泛应用于蜂窝夹层板(HSP)脱粘分层损伤识别,通过驱动PZT换能器发射高频导波,可精准捕捉脱粘损伤导致的Ao模态幅值变化,当脱粘面积增大时,信号幅值可显著提升48%,识别精度可达0.1mm级,误报率低于1%,为飞机、航天器的结构健康监测提供了高可靠性解决方案,有效避免飞行过程中因结构损伤引发的安全隐患。

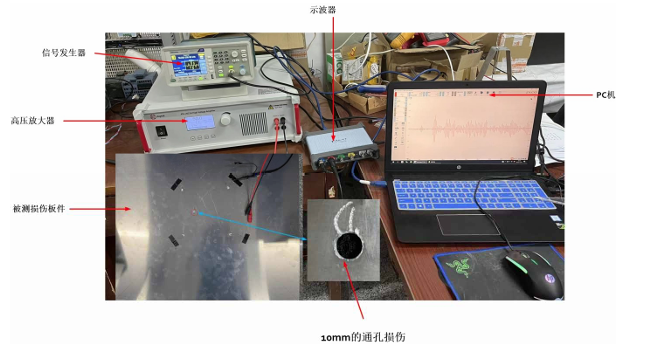

图:混凝土损伤超声检测实验

在建筑工程领域,基于高压放大器的压电陶瓷损伤识别技术,可实现混凝土内部缺陷的精准检测,通过将压电陶瓷智能骨料埋入混凝土试块,高压放大器放大激励信号后,应力波在混凝土内部传播,当存在缺陷时信号会出现明显衰减,且衰减程度与缺陷范围正相关,可精准识别30mm-90mm范围内的内部缺陷,为桥梁、大坝、高层建筑的结构安全监测提供核心支撑。

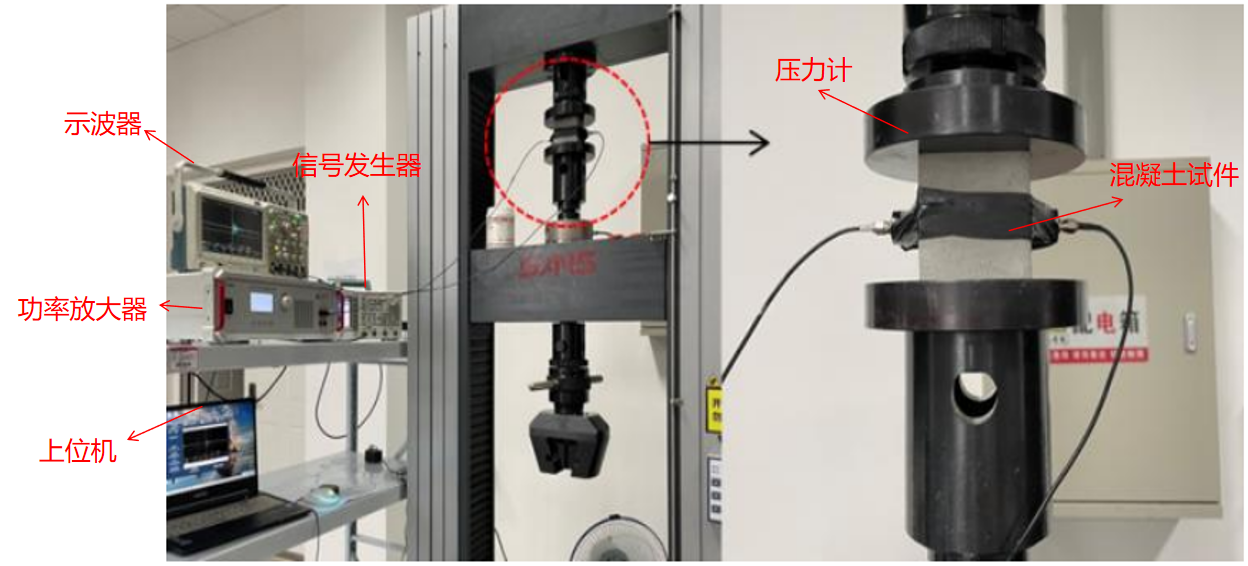

图:基于超声导波的碳纤维复合层板损伤定位研究实验

在精密制造领域,高压放大器赋能的损伤识别技术,可实现碳纤维复合层板、压电执行器的在线检测,通过驱动PZT传感器捕捉微裂纹信号,结合智能算法实现损伤定位可视化,识别效率较传统检测方法提升50%以上,大幅降低精密设备的运维成本;在电子设备领域,可对叉指式螺旋电极压电执行器进行损伤检测,通过高压放大器精准调控激励信号,捕捉压电效应变化,及时发现电极脱粘、陶瓷开裂等损伤,避免执行器失效导致的设备故障。此外,在新能源、轨道交通、医疗器械等领域,高压放大器驱动的压电陶瓷损伤识别技术也正逐步普及,推动相关行业实现“早发现、早预警、早维修”的运维模式升级。

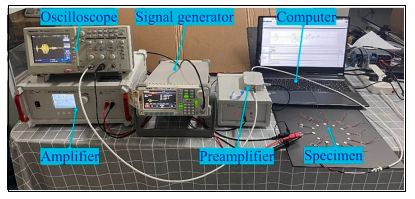

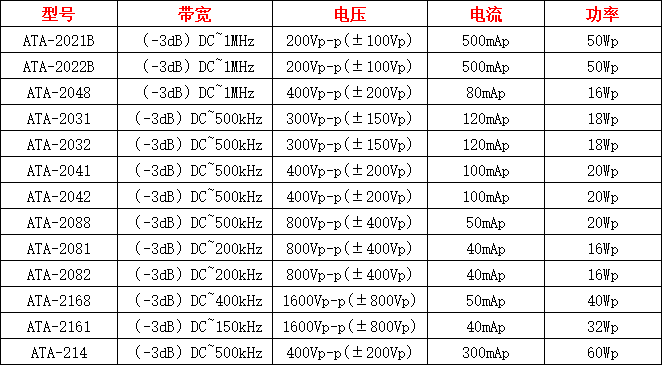

图:ATA-2000系列高压放大器指标参数

从航空航天的高空护航到建筑工程的地基守护,从精密制造的品质把控到电子设备的安全运维,高压放大器正以隐形之力,赋能压电陶瓷损伤识别技术不断突破,为高端装备安全运行筑牢防线。在制造业向高端化、智能化、绿色化转型的大背景下,高压放大器与压电陶瓷损伤识别技术的深度融合,不仅将推动损伤检测技术的持续迭代升级,更将为高端装备产业的高质量发展提供核心支撑,助力我国在核心装备制造与安全运维领域抢占先机,书写高端装备智能防护的全新篇章。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。