基于CM2002HU与FCB-EV9520L的风机叶片智能视觉巡检系统解析|凯茉锐电子

风力发电机作为清洁能源领域的核心设备,其运行稳定性直接关系到发电效率与设备寿命。风机叶片作为关键部件,长期暴露于复杂自然环境中,易受风沙侵蚀、材料老化及机械应力影响,导致表面裂纹、腐蚀或结构变形等缺陷。传统人工巡检方式存在效率低、风险高、漏检率高等问题,难以满足大规模风电场的运维需求。为此,基于工业视觉技术的自动化巡检系统成为行业关注的焦点。本文将围绕CM2002HU编码控制板与FCB-EV9520L镜头组成的视觉系统,探讨其在风机叶片巡检中的应用逻辑与技术实现。

一、系统核心组件的功能定位

CM2002HU编码控制板作为视觉系统的“感知器官”,需具备高分辨率、高动态范围及低光照适应性等特性。其设计需针对风机叶片的曲面特征与表面材质,优化成像清晰度与色彩还原能力,确保在复杂光照条件下(如逆光、阴影)仍能捕捉细微缺陷。FCB-EV9520L镜头则作为“视觉延伸”,需提供长焦距、大光圈与低畸变性能,以适应叶片远距离、大尺寸的检测需求。两者的协同工作需通过光学参数匹配(如焦距、视场角)与机械接口兼容性设计实现,确保成像质量与系统稳定性。

二、视觉系统的技术实现路径图像采集优化

系统需根据叶片高度(通常超过80米)与巡检路径规划,动态调整相机参数(如曝光时间、增益控制)。FCB-EV9520L镜头的长焦特性可缩小检测距离,降低环境干扰;CM2002HU的高帧率设计则支持高速移动下的连续成像,避免图像模糊。此外,系统需集成多光谱成像模块,通过可见光与近红外波段的组合,提升对叶片内部结构损伤的检测能力。

缺陷识别逻辑

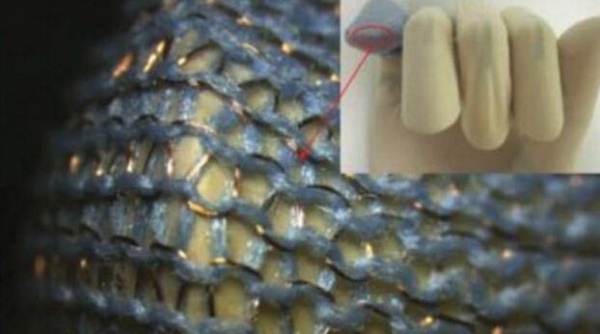

视觉系统通过预设算法对采集图像进行预处理(如去噪、对比度增强),随后基于边缘检测、纹理分析等技术提取叶片表面特征。针对裂纹、腐蚀等典型缺陷,系统采用阈值分割与形态学运算进行初步定位,再通过区域特征匹配(如面积、长宽比)完成缺陷分类。整个过程需兼顾检测灵敏度与误报率控制,避免因环境因素(如叶片油污、冰霜)导致误判。

巡检路径规划

系统需结合风机塔筒高度、叶片旋转速度及风场风向数据,规划最优巡检路径。例如,在叶片低速旋转阶段启动检测,通过云台控制相机与镜头的协同运动,实现叶片全表面覆盖。路径规划还需考虑检测效率与能耗平衡,避免因频繁启停或重复检测导致资源浪费。

三、系统部署与运维挑战

环境适应性设计

风电场多位于沿海、高原或沙漠地区,系统需具备防尘、防水、抗振动及耐温变能力。CM2002HU与FCB-EV9520L需通过密封设计(如IP67防护等级)与材料选型(如铝合金机身)应对恶劣环境,同时集成加热模块防止镜头结霜。

数据传输与处理

巡检过程中产生的高分辨率图像需通过无线或有线方式实时传输至地面控制站。系统需采用压缩算法减少数据量,并设计断点续传机制确保数据完整性。地面站则需配备高性能计算设备,支持多路图像并行处理与缺陷结果可视化。

长期稳定性维护

系统需定期进行校准(如镜头畸变校正、相机参数重置)以抵消机械磨损与环境变化的影响。此外,需建立故障预警机制,通过监测相机温度、镜头清洁度等参数提前发现潜在问题,降低停机风险。

基于CM2002HU与FCB-EV9520L的风机叶片视觉巡检系统,通过编码控制板与镜头的深度协同,实现了对叶片缺陷的高效、精准识别。其技术核心在于硬件性能的优化匹配与检测逻辑的工程化落地,而非依赖复杂算法或人工智能模型。随着风电场规模扩大与运维要求提升,此类系统将成为保障风力发电机可靠运行的关键工具,推动清洁能源行业向智能化、无人化方向迈进。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。