非接触感应供电技术及其在扭矩测试中的应用

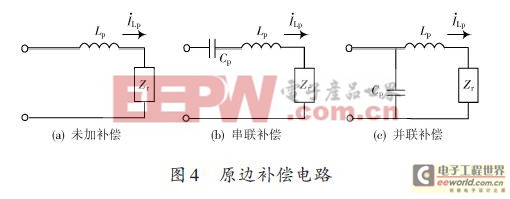

由于副边同样存在两种补偿方式,因此,非接触感应供电系统的补偿电路共四种:原边串联-副边串联补偿(SS),原边串联-副边并联补偿(SP),原边并联-副边串联补偿(PS),原边并联-副边并联补偿(PP)。

当原边电路中的电感与电容组成谐振电路时,输入电压和电流同相位,电路的无功功率为零,视在功率最小,对供电电源的要求也最低。

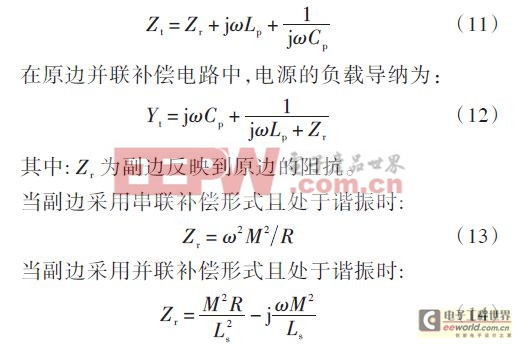

在原边串联补偿电路中,电源的负载阻抗为:

设计原边补偿电容时保证式(11)和(12)的虚部为零,系统处于谐振状态,可以有效降低电源的电压电流定额,使得原边电压电流同相位,输入具有高功率因数。

原、副线圈处于谐振时,原边补偿电容计算结果见表1.

1.3 频率选择

通过前文原、副边补偿以及互感模型可知,选择系统工作频率是非接触感应供电系统设计的第一步,从式(6)中可以看出,频率越高,副边感应输出的电压越大,传输功率越高,因而非接触供电系统宜采用高频逆变系统。

然而逆变电路提供的交变电流频率受限于目前电子器件技术水平和磁场发射相关标准,另一方面频率的提高使得原、副边互感绕组两端的感应电压迅速提高,这将对逆变电路的开关管和副边整流电路提出更高的要求。因此,应该综合考虑非接触感应供电的复杂程度、现场对系统的体积重量要求及系统成本等因素来选取系统工作频率。通常,在低功耗供电时,选择工作频率处于10~100 kHz之间比较合理。随着科技水平的不断进步,系统频率可望进一步提高,从而使得系统体积更小、重量更轻。

2 非接触感应供电技术在扭矩测试中的应用

一个典型的无线扭矩测试系统应该包括测量电路、信号放大电路、数据采集及无线传输模块等部分。其中测量电路由应变片搭建惠斯通电桥实现扭矩物理信号和微弱电压信号的转换,信号放大电路由高性能运算放大器搭成差动放大电路组成,数据采集模块将变化的电压信号转换成数字信号,由无线数据传输模块发送至固定在轴承座或箱体特定位置的接收装置,接收装置将接收的信号转化为旋转轴的扭矩值,从而完成对旋转轴的扭矩测试。扭矩应变片、信号放大电路、数据采集模块和无线数据传输模块的工作电压一般为5~12 V,工作电流为10~100 mA,属于低功耗模块。

2.1 非接触感应供电模块的电路设计

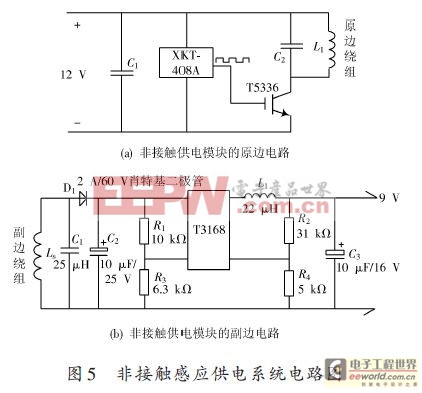

综合考虑非接触感应供电模块的复杂程度、体积、成本以及扭矩测试的工作电压和工作电流需求,设计扭矩测试系统的非接触供电模块的原边电路和副边电路如图5所示。

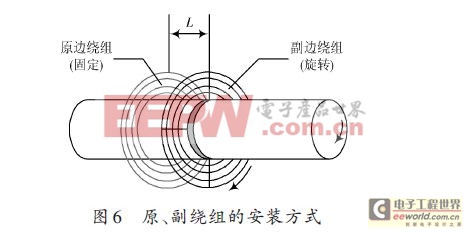

原、副边绕组均设计为圆环,原边绕组固定在支架上静止不动,副边绕组随轴旋转,原、副边绕组同轴且间隔一定距离,此种设计简便可靠,在安装时不需要破坏旋转轴的物理结构,原、副绕组的安装方式如图6 所示。原、副绕组之间没有任何直接的接触,因此实现了电能的非接触传输。

非接触供电模块的体积大小对于系统安装至关重要,体积越小越能满足更多场合的需要,故选取芯片时在满足功能要求的前提下选择封装小的高集成芯片,本系统采用XKT-408A 集成PWM 方波调制发生器芯片、T5336集成晶闸管芯片和T3168开关型集成稳压芯片。

原、副边绕组可根据具体要求设计,这里设计原、副

评论