变压器结构与铁芯设计

变压器结构概述

变压器(Transformer)是一种静态电气装置(Static Electrical Device),用于在不改变频率的前提下,通过电磁感应将能量从一个电路传递到另一个电路。

在构造上,它由三个主要部分组成:

铁芯(Magnetic Core)

为磁通提供低磁阻通道(Low Reluctance Path),实现初级与次级绕组的磁耦合。

铁芯通常由高磁导率材料(如硅钢片)叠片制成,以减少涡流损耗(Eddy Current Loss)。初级绕组(Primary Winding)

连接到电源输入端,当交流电流流过时产生交变磁通。磁通在铁芯中闭合,并耦合到次级绕组。次级绕组(Secondary Winding)

由磁通变化在次级线圈中感应出电动势(Electromotive Force, EMF),向负载提供输出电能。

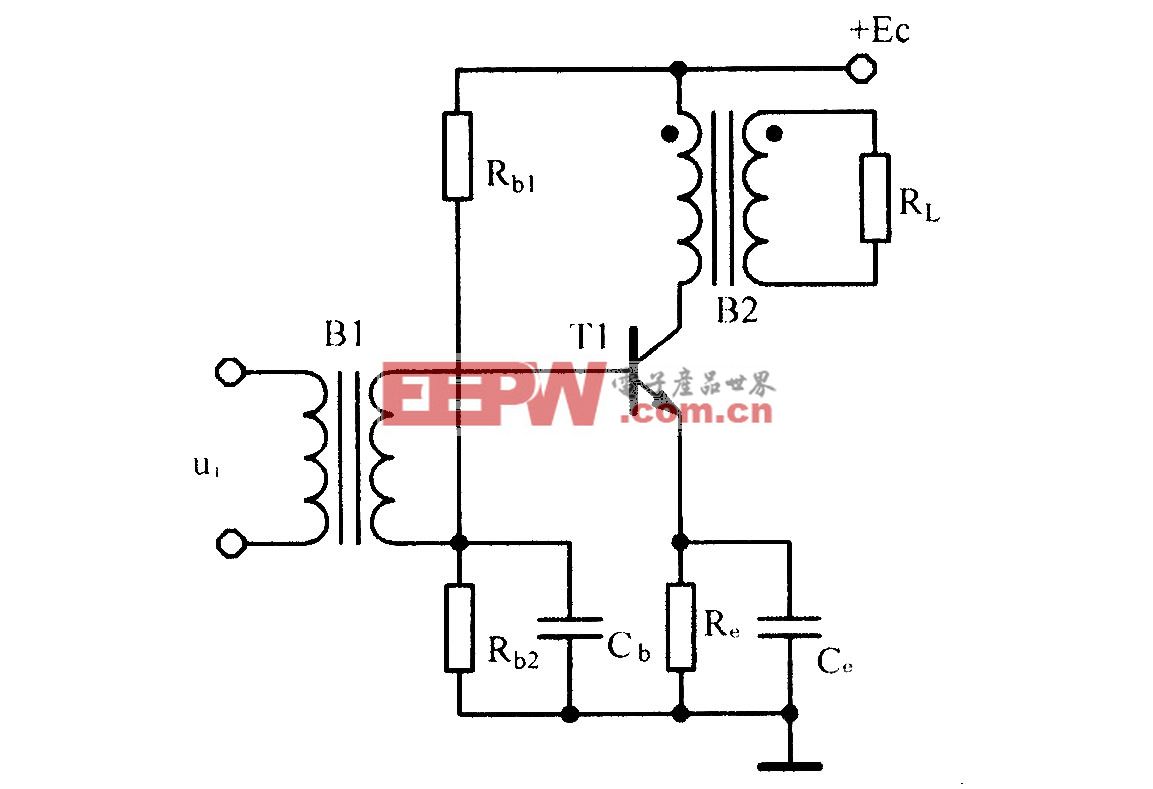

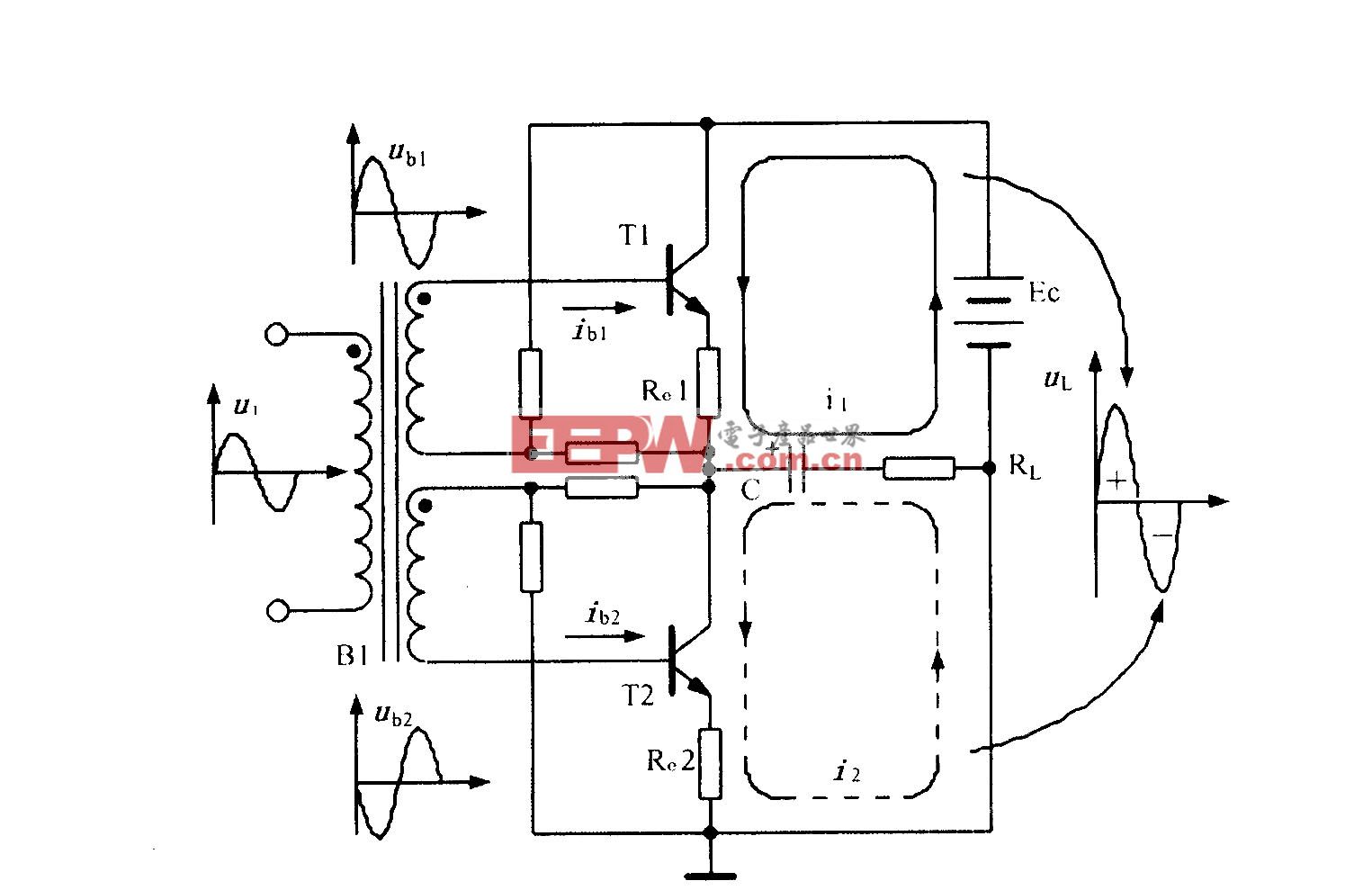

Figure 1 – Basic Transformer Components

图 1 – 变压器的基本组成部分

图中展示了一个典型的单相变压器结构,包括铁芯、绕组、绝缘层与接线端子。

初级线圈接入交流电源,次级线圈连接负载。铁芯将磁能在两组绕组间传递。

Transformer Core Material

铁芯材料

铁芯的主要作用是集中并引导磁通(Magnetic Flux)。

在理想情况下,磁通应尽可能闭合于铁芯中,减少漏磁(Leakage Flux)损失。

为提高效率,铁芯材料需具备:

高磁导率(High Permeability)

低磁滞损耗(Low Hysteresis Loss)

低涡流损耗(Low Eddy Current Loss)

因此,常见材料包括:

硅钢片(Silicon Steel Laminations):用于工频变压器。

铁氧体(Ferrite Cores):用于高频电子变压器。

非晶合金(Amorphous Alloy Cores):用于节能型变压器,具有更低的铁损。

Eddy Current and Core Lamination

涡流与层叠铁芯结构

当铁芯处于交变磁场中时,磁通变化会感应出环流电流(Eddy Currents),产生热损耗。

为减少此效应,铁芯被制成薄片叠层结构(Laminated Core),每层之间涂有绝缘漆(Varnish Coating)。

根据实验,涡流损耗与钢片厚度的平方成正比:

Pe=Ke Bmax2f2t2VP_e = K_e , B_{max}^2 f^2 t^2 VPe=KeBmax2f2t2V

其中:

PeP_ePe:涡流损耗

KeK_eKe:材料常数

BmaxB_{max}Bmax:最大磁通密度

fff:交流频率

ttt:钢片厚度

VVV:铁芯体积

减薄钢片厚度、增加绝缘层可显著降低涡流损耗。

在 50/60 Hz 工频下,常用硅钢片厚度为 0.35~0.5 mm。

Figure 2 – Laminated Transformer Core

图 2 – 层叠式变压器铁芯

每片硅钢片相互绝缘,以防止环流形成闭合路径。

铁芯叠层方向与磁通方向垂直,从而有效降低铁损。

层叠结构的质量直接影响效率与温升。

Transformer Core Shapes

变压器铁芯形状

常见铁芯形式包括:

芯式铁芯(Core Type)

绕组包在铁芯的两个对边臂上。

结构紧凑,便于绕线与绝缘。

常用于中小功率变压器。

壳式铁芯(Shell Type)

绕组放置于铁芯中央柱(Central Limb)上。

磁通通过外侧两柱闭合。

具有良好的抗漏磁特性,适合高功率设备。

环形铁芯(Toroidal Core)

铁芯呈圆环状,绕组均匀分布。

漏磁极低,效率高。

用于音频、电源、医疗及精密电子系统。

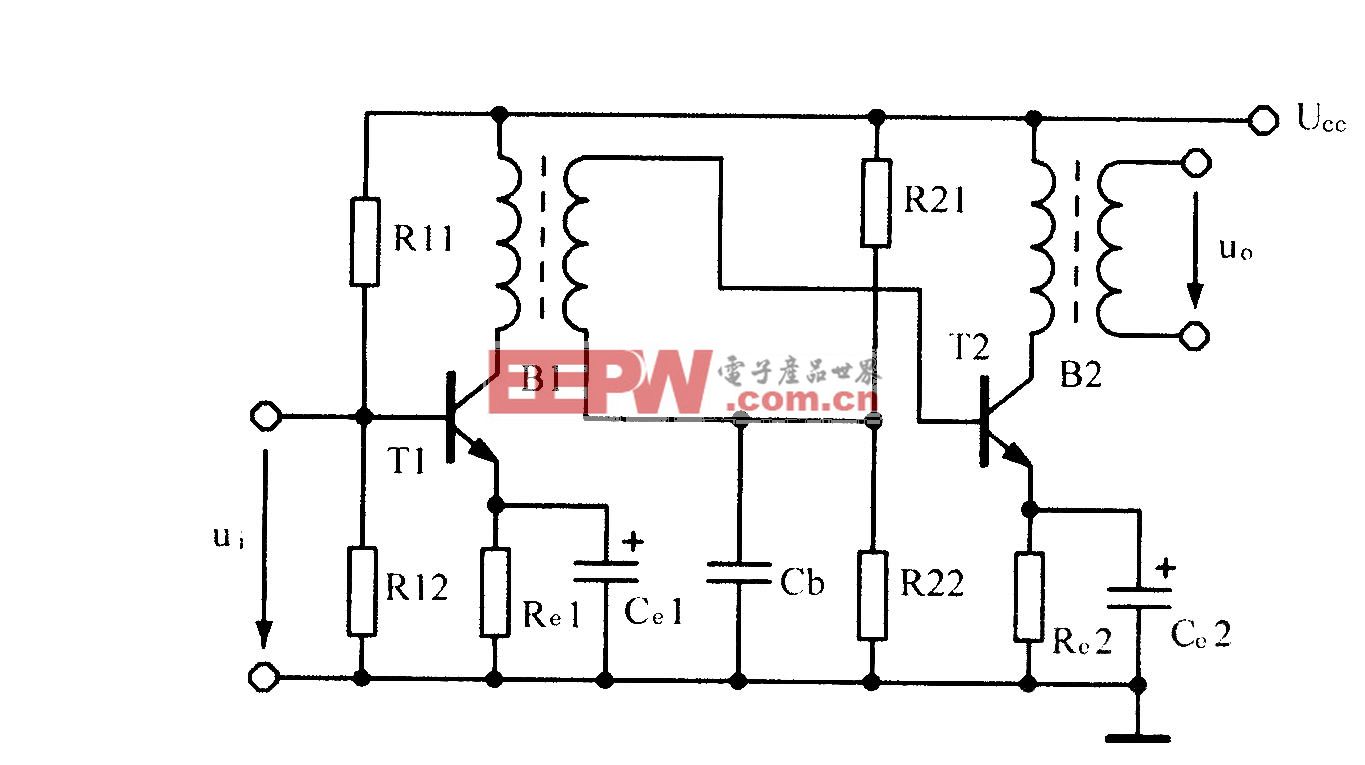

Figure 3 – Core and Shell Type Comparison

图 3 – 芯式与壳式铁芯的比较

| 特性 | 芯式(Core Type) | 壳式(Shell Type) |

|---|---|---|

| 磁通路径 | 单通道 | 双通道 |

| 漏磁 | 较高 | 较低 |

| 绝缘空间 | 较大 | 较小 |

| 应用 | 通用电源 | 重载与高压设备 |

Transformer Windings

变压器绕组

绕组材料通常为高导电率的铜(Copper)或铝(Aluminium)线。

根据功率等级与绝缘要求,采用不同结构形式:

分层绕组(Layer Winding):用于低压大电流绕组。

圆筒式绕组(Cylindrical Winding):用于中压场合。

螺旋绕组(Helical Winding):用于高电流设备。

交错绕组(Interleaved Winding):用于降低漏感与电容耦合。

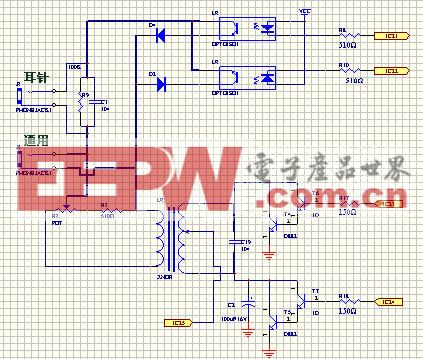

Figure 4 – Typical Transformer Windings

图 4 – 常见变压器绕组结构

图示展示了不同绕组布置方式对电场分布与散热的影响。

高功率绕组通常采用多层并联导体与强制风冷结构。

Insulation and Cooling

绝缘与冷却

由于铁损与铜损的存在,变压器运行中会产生热量。

为保持长期可靠性,必须具备良好的绝缘与冷却设计:

油浸式(Oil-Immersed):通过变压器油散热并提高绝缘强度。

干式(Dry-Type):采用空气或环氧树脂浸渍绝缘,环保且维护简单。

强制冷却(Forced Cooling):利用风扇或油泵提升散热能力。

散热效率直接影响变压器寿命与效率。

IEC 与 IEEE 标准对允许温升有明确限制:

一般 Class A 绝缘系统允许温升 55°C,Class F 可达 100°C。

变压器铁芯设计参数

变压器铁芯的几何尺寸、材料特性与磁通密度共同决定其效率与功率等级。

合理的铁芯设计可在降低损耗的同时实现结构紧凑与散热均衡。

Magnetic Flux Density (B)

磁通密度(B)

磁通密度定义为单位面积内的磁通量,单位为特斯拉(Tesla, T):

B=ΦAB = frac{Phi}{A}B=AΦ

其中:

BBB:磁通密度 (T)

ΦPhiΦ:磁通量 (Wb)

AAA:磁路截面积 (m²)

磁通密度是变压器设计的关键参数之一。

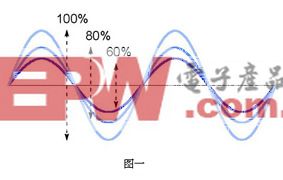

若 BBB 过高,铁芯将进入**磁饱和(Magnetic Saturation)**状态,导致波形畸变与过热。

若 BBB 过低,铁芯尺寸增大,效率下降。

常见取值范围:

工频变压器:1.0~1.6 T1.0 text{~} 1.6,text{T}1.0~1.6T

高频铁氧体变压器:0.2~0.4 T0.2 text{~} 0.4,text{T}0.2~0.4T

Core Cross-Sectional Area (A_c)

铁芯截面积

根据变压器电动势方程:

E=4.44 f N ΦmaxE = 4.44 , f , N , Phi_{max}E=4.44fNΦmax

代入 Φmax=Bmax×AcPhi_{max} = B_{max} times A_cΦmax=Bmax×Ac,得:

Ac=E4.44 f N BmaxA_c = frac{E}{4.44 , f , N , B_{max}}Ac=4.44fNBmaxE

该公式用于确定铁芯最小截面积。

Ac=2304.44×50×450×1.3=1.8×10−3 m2=18 cm2A_c = frac{230}{4.44 times 50 times 450 times 1.3} = 1.8 times 10^{-3} , text{m}^2 = 18,text{cm}^2Ac=4.44×50×450×1.3230=1.8×10−3m2=18cm2

例如,若频率 f=50 Hzf = 50,text{Hz}f=50Hz,感应电压 230 V,磁通密度 Bmax=1.3TB_{max} = 1.3 TBmax=1.3T,绕组匝数 450,则:

Core Window Area (A_w)

铁芯窗口面积

铁芯窗口(Window)用于放置绕组与绝缘层,其大小取决于电流容量与导线截面积。

计算公式:

Aw=Kw Pf Bmax AcA_w = frac{K_w , P}{f , B_{max} , A_c}Aw=fBmaxAcKwP

其中:

KwK_wKw:窗口利用系数(Window Utilization Factor),典型值 0.2–0.4

PPP:变压器额定功率(VA)

fff:工作频率

BmaxB_{max}Bmax:最大磁通密度

AcA_cAc:铁芯截面积

窗口面积越大,可容纳的导线截面越多,但体积与重量也随之增加。

设计目标是在热容量、绝缘要求与机械强度间平衡。

Transformer Core Size Relation

铁芯尺寸与功率的经验关系

对于工频变压器,铁芯尺寸与输出功率大致满足经验公式:

Ac Aw=K Pf BmaxA_c , A_w = K , frac{P}{f , B_{max}}AcAw=KfBmaxP

其中 KKK 为常数,取决于结构形式与效率要求。

常见经验值(在 50 Hz 下):

小功率变压器:K≈1.1×10−4K ≈ 1.1 × 10^{-4}K≈1.1×10−4

大功率变压器:K≈1.3×10−4K ≈ 1.3 × 10^{-4}K≈1.3×10−4

由此可快速估算铁芯截面与窗口面积,常用于初步设计阶段。

Core Geometry and Stacking Factor

铁芯几何形状与叠片系数

由于铁芯由叠片构成,实际有效面积略小于几何面积。

叠片系数(Stacking Factor, KsK_sKs)通常取:

Ks=实际铁芯面积理论几何面积K_s = frac{text{实际铁芯面积}}{text{理论几何面积}}Ks=理论几何面积实际铁芯面积

典型取值:

普通硅钢片:0.9~0.950.9 text{~} 0.950.9~0.95

非晶合金片:0.85~0.90.85 text{~} 0.90.85~0.9

实际磁通计算时应乘以 KsK_sKs 修正:

Φreal=Bmax×Ac×KsPhi_{real} = B_{max} times A_c times K_sΦreal=Bmax×Ac×Ks

Transformer Core Loss Optimization

铁芯损耗优化

总铁损由磁滞损耗与涡流损耗组成:

Pc=Ph+PeP_c = P_h + P_ePc=Ph+Pe

其中:

磁滞损耗:Ph=η Bmax1.6 f VP_h = eta , B_{max}^{1.6} , f , VPh=ηBmax1.6fV

涡流损耗:Pe=Ke Bmax2 f2 t2 VP_e = K_e , B_{max}^{2} , f^{2} , t^{2} , VPe=KeBmax2f2t2V

设计优化策略包括:

选择低损耗磁性材料(如 Hi-B 硅钢或非晶合金);

降低最大磁通密度 BmaxB_{max}Bmax;

减薄叠片厚度;

采用优化叠片方向与冷却通风结构。

Practical Core Design Steps

工程设计步骤

根据额定功率与频率确定电压、电流与功率需求。

选择合适的 BmaxB_{max}Bmax 与材料。

计算铁芯截面积 AcA_cAc 与窗口面积 AwA_wAw。

选取合适的叠片型号与堆叠高度。

进行热设计与绝缘等级校核。

优化磁路长度与绕组布置以减少漏磁。

通过仿真(如 ANSYS Maxwell、COMSOL)验证磁通分布与饱和点。

评论