多层/多材料 3D 打印产生“几乎不可能”的天线

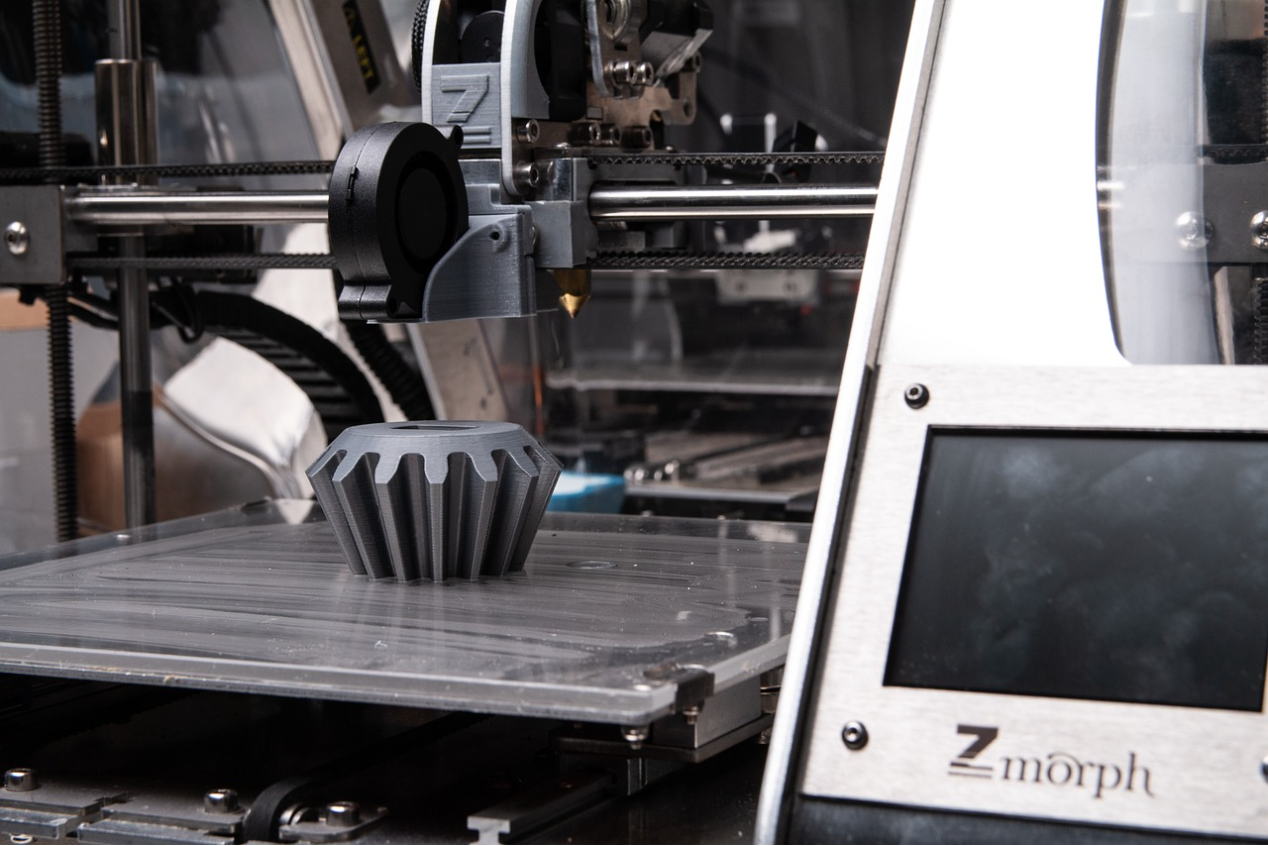

增材制造(AM,更具体地说是“3D 打印”)现在是一种成熟的技术,用于创建独特的定制天线和相关射频设备等应用。其中许多很难或不可能通过传统的金属成型技术或复合印刷电路板制造。

本文引用地址:https://www.eepw.com.cn/article/202503/467838.htm由加州大学伯克利分校领导的一个团队开发了一种新的 3D 打印/增材制造平台,他们声称该平台提供了“无与伦比的天线设计灵活性和快速打印复杂天线结构的能力”。这个被称为电荷程序沉积多材料 3D 打印 (CPD) 的新平台是一个通用系统,用于快速生产几乎所有 3D 天线系统。

该工艺可以将高导电性金属图案化到各种介电材料上,并形成 3D 结构。此外,正如 3D 打印能够制造传统机械加工无法制造的结构一样,这种 3D 打印工艺可以生产出其他方式无法制造的射频设备。

桌面 Digital-Light 打印机加上基于 Catalyst 的技术

CPD 方法结合了桌面数字光 3D 打印机和基于催化剂的技术,该技术可以在吸引金属镀层的不同位置对不同的聚合物进行图案化。其自催化或选择性电镀技术使聚合物能够选择性地将金属离子吸收到由所需天线设计结果定义的指定位置。

请注意,该平台不是用于使用昂贵金属粉末和高能激光器的金属的定制或高端 3D 打印机。相反,该技术可以应用于桌面友好的基于光的打印机。在已发表的论文中,作者清楚地描述了现有 3D 打印系统在天线和射频组件应用中的功能和局限性。相关因素包括多种材料和层的有限实用性、尺寸精度和分辨率,甚至刀具路径限制。

CPD 可以与各种多材料 3D 打印方法广泛集成,因为它基本上允许开发任何复杂的 3D 结构,包括复杂的晶格。利用它,他们展示了具有近乎原始导电性的铜以及磁性材料、半导体、纳米材料以及这些材料的组合的沉积。

它非常适合天线,因为几乎所有天线都需要两个组件:“金属相”(导体)和不导电的“介电相”。研究人员声称,到目前为止,还没有任何技术能够直接将导体和介电材料图案化或合成在一起。

CPD 如何运作?

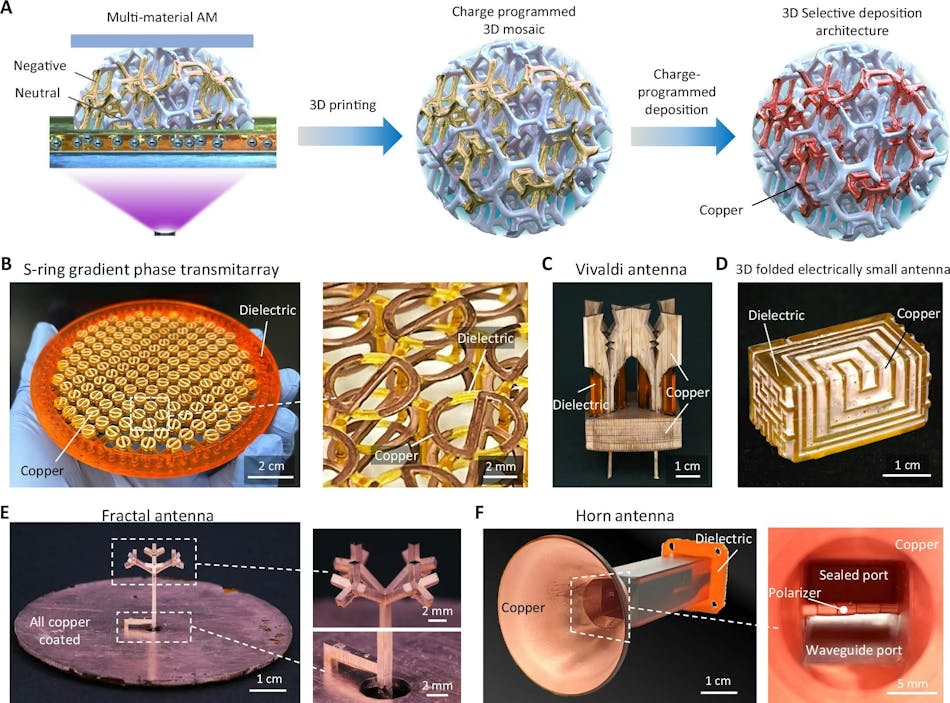

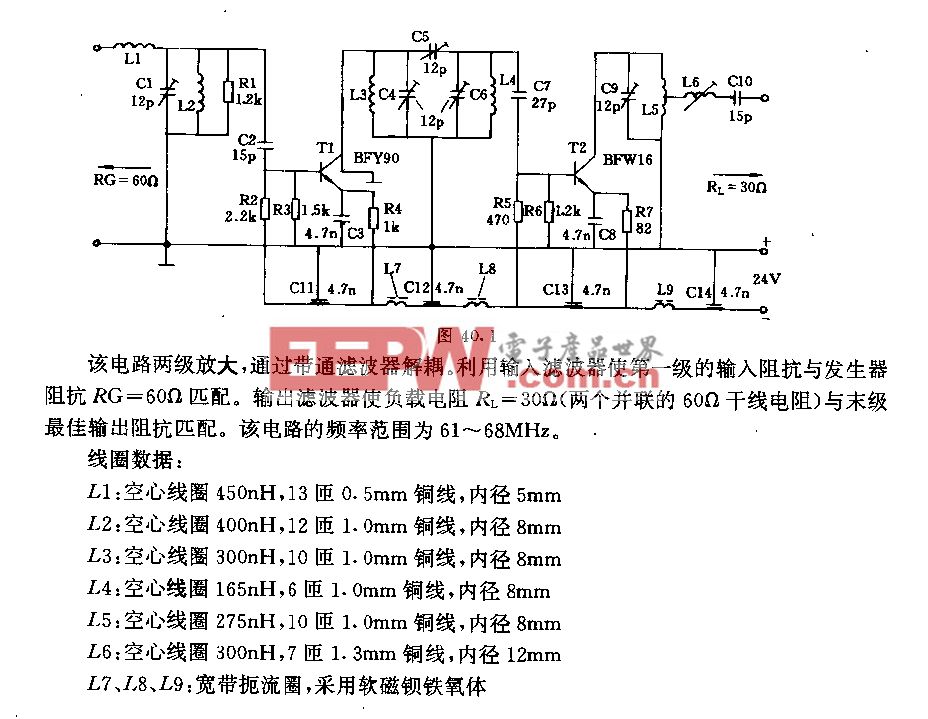

简而言之,电荷编程沉积制造程序基于通过具有不同悬垂反应基团的光单体的多材料打印来图案化和控制表面电荷极性。电荷编程的 3D 马赛克结合了正、负和中性带电区域,形成一个图案化的基板,可以在该基板上进行金属和其他功能材料的选择性微加工(图 1)。该图还突出了他们构建的一些真正令人惊叹的配置。

https://www.nature.com/articles/s41467-024-53513-w 1. (A) 电荷编程打印和沉积方案。(B-F)电荷程序沉积增材制造天线的照片,如下:(B) 具有三层互穿 S 环和介电材料的梯度相位发射阵列;(C) Vivaldi 天线;(D) 3D 折叠电小天线,具有相互穿插的阿基米德螺旋和希尔伯特曲线;(E) 树形分形天线;(F) 带隔膜极化器的喇叭天线。

1. (A) 电荷编程打印和沉积方案。(B-F)电荷程序沉积增材制造天线的照片,如下:(B) 具有三层互穿 S 环和介电材料的梯度相位发射阵列;(C) Vivaldi 天线;(D) 3D 折叠电小天线,具有相互穿插的阿基米德螺旋和希尔伯特曲线;(E) 树形分形天线;(F) 带隔膜极化器的喇叭天线。

当 3D 衬底和沉积材料中的子域具有相反的电荷极性时,就会出现吸引和沉积;喜欢极性或无极性 (neutral) 排斥或不给予电镀。通过将固有带电的光单体混合到印刷油墨中来实现表面电荷。整个制造过程的步骤最少,无需依赖刀具路径、后烧结或写入的基板。

涉及的技术要多得多,包括材料的选择以及在应用导电层和介电层时具有这种选择所提供的灵活性。然而,看看他们创建的一些组件示例尤其令人印象深刻。

CPD 技术的两个令人大开眼界的结果

两个例子展示了他们技术的能力:

示例 #1

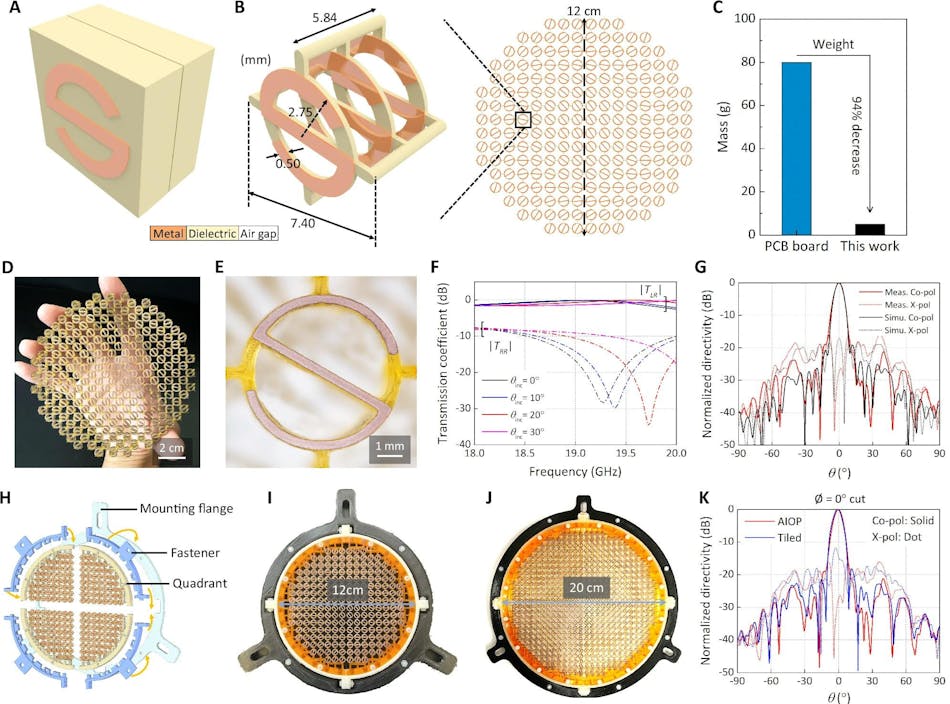

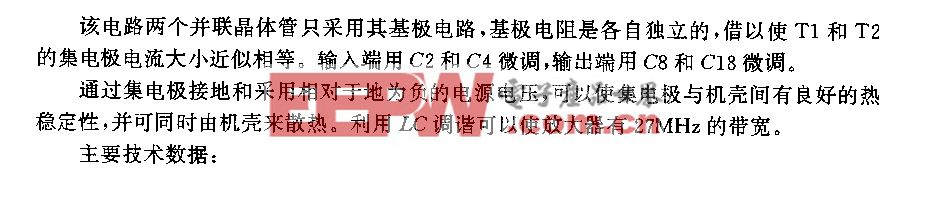

他们设计并打印了一种超轻、圆极化 (CP) 的 19 GHz 发射阵列天线。利用 CPD 工艺,他们开发了带有 S 形环晶胞的 transmitarray 晶胞拓扑结构,该晶胞结构经过优化,可最大限度地减少介电材料的使用和重量(图 2)。

https://www.nature.com/articles/s41467-024-53513-w 2. (A) 传统光刻透射阵列晶胞与 (B) 用 CPD 打印的超光透射阵列晶胞的示意图比较:(C) 超光透射阵列与相同频率下类似设计的传统 PCB 工艺制造的透射阵列之间的重量比较。(D, E)照片显示了铜和丙烯酸酯聚合物的复杂金属介电结构。(F) 传输系数 (|TLR|: 左撇子; |TRR|:右手)在具有不同入射角 (θinc) 的右手圆极化入射下。(G) 共极化 (Co-pol) 左旋圆极化(LHCP,实线)和交叉极化 (X-pol) 右旋圆极化(RHCP,虚线)分量在 19 GHz 下的发射阵列模拟 (Simu.) 和实测 (Meas.) 结果。(H) 水平平铺方案。(我,J)直径为 12 厘米和 20 厘米的发射阵列天线的组装。(K) 19 GHz 下一体式打印 (AIOP) 和平铺 12 cm 发射阵列 0°-cut 中的 LHCP(共极化)和 RHCP(交叉极化)实验数据。

2. (A) 传统光刻透射阵列晶胞与 (B) 用 CPD 打印的超光透射阵列晶胞的示意图比较:(C) 超光透射阵列与相同频率下类似设计的传统 PCB 工艺制造的透射阵列之间的重量比较。(D, E)照片显示了铜和丙烯酸酯聚合物的复杂金属介电结构。(F) 传输系数 (|TLR|: 左撇子; |TRR|:右手)在具有不同入射角 (θinc) 的右手圆极化入射下。(G) 共极化 (Co-pol) 左旋圆极化(LHCP,实线)和交叉极化 (X-pol) 右旋圆极化(RHCP,虚线)分量在 19 GHz 下的发射阵列模拟 (Simu.) 和实测 (Meas.) 结果。(H) 水平平铺方案。(我,J)直径为 12 厘米和 20 厘米的发射阵列天线的组装。(K) 19 GHz 下一体式打印 (AIOP) 和平铺 12 cm 发射阵列 0°-cut 中的 LHCP(共极化)和 RHCP(交叉极化)实验数据。

[不熟悉“transmitarray”?这是一款低剖面高增益天线,非常适合遥感和通信,例如 CubeSats 和 SmallSats。典型的发射阵列由低增益天线(馈源)馈电馈电,并通过校正馈源的球形相位前缘产生高定向辐射。作为 transmitarray 的构建块,相移晶胞是 transmitarray 设计的关键部分。大多数 transmitarray 单元需要至少三层金属元件,这些元件之间由相对笨重的电介质隔开,以实现所需的传输效率和相位控制。

CP 发射阵列设计的特点是在整个结构优化的 3D 布局中采用不连续分布的导电 S 形环元件,其中电磁波相位控制是通过元件旋转实现的。与传统的 transmitarray 设计相比,这通常允许更宽的工作带宽,后者使用元件的尺寸变化来实现不同的相位补偿。

示例 #2

UCB 开发了一种轻型喇叭天线,它不仅可以通过采用晶格结构来减轻重量,还可以利用该技术的薄膜和涂层特性来减轻重量。喇叭天线(和波导)传统上是通过金属加工、注塑成型或增材制造技术(如金属激光烧结)由实心金属制成的。即使是使用粘结剂喷射/烧结或选择性激光熔化的 3D 打印喇叭天线,通常也具有至少 1 毫米厚的金属体,因此具有相当大的重量。

然而,根据集肤效应,交变射频电流主要分布在金属内部仅几个集肤深度的厚度内(在 K 波段频率下为几微米)。其余的金属材料对喇叭的电磁性能影响最小,但需要机械强度

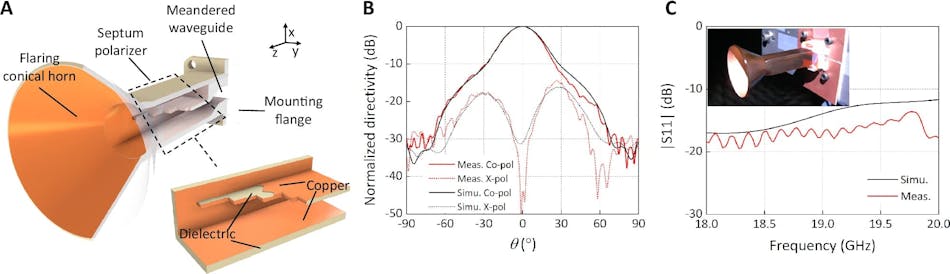

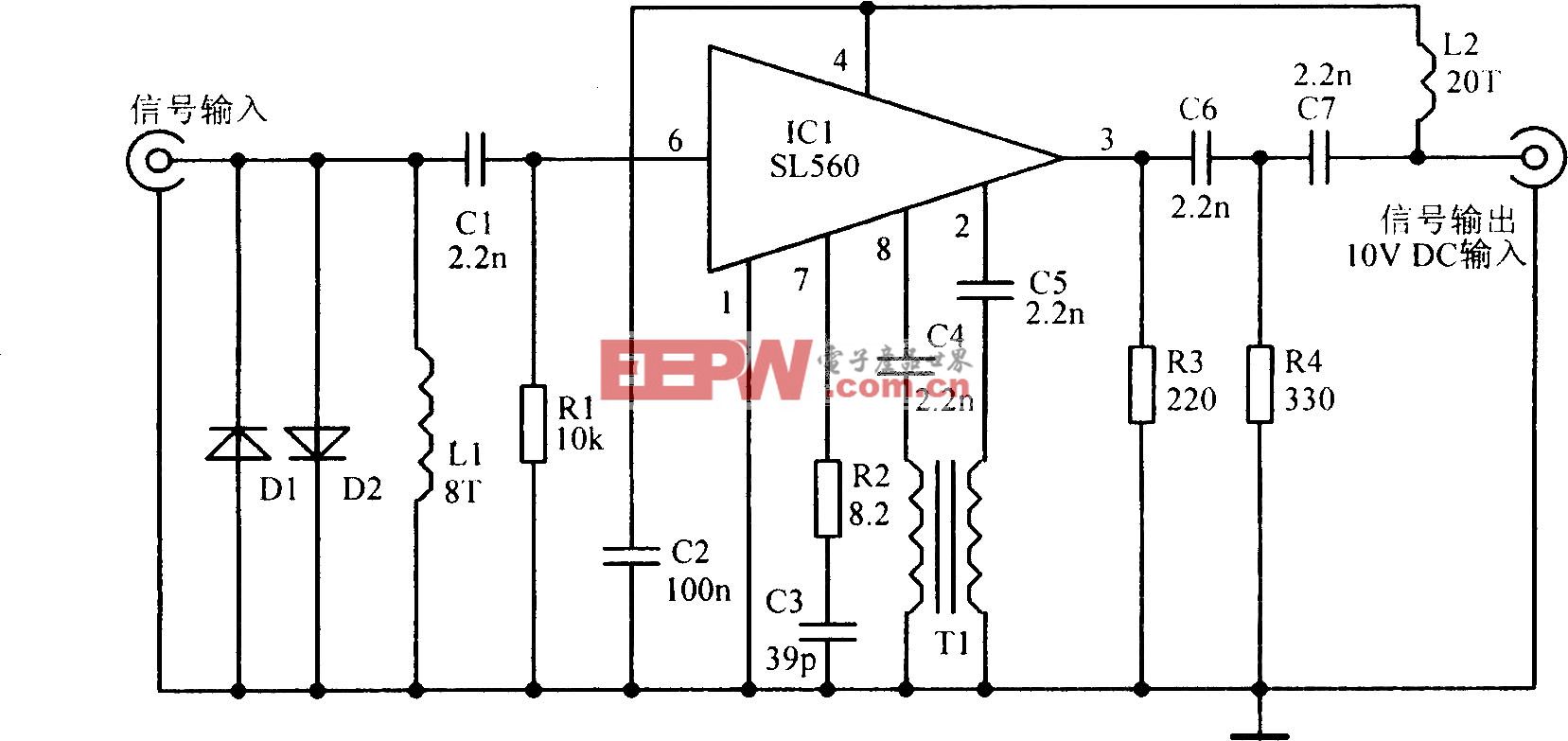

UCB 开发了一种 19 GHz CP 喇叭天线,作为前面讨论的发射阵列的馈源(图 3)。与全金属喇叭或完全涂有导电材料的印刷聚合物喇叭不同,它们的喇叭仅重 12 克,仅在电磁波传播的内表面有一层选择性图案化的薄铜层。同样的黄铜喇叭会重 5 倍。

https://www.nature.com/articles/s41467-024-53513-w 3. (A) 具有复杂内部特征的 CP 喇叭天线设计。电介质以棕褐色/灰色显示,铜以橙色显示。(B) 19 GHz 时喇叭的实测辐射图与模拟辐射图之间的比较。(C) 在喇叭输入端口处测得的反射系数 S11(插图:加州大学洛杉矶分校在球形近场范围内测量的打印喇叭的照片)。

3. (A) 具有复杂内部特征的 CP 喇叭天线设计。电介质以棕褐色/灰色显示,铜以橙色显示。(B) 19 GHz 时喇叭的实测辐射图与模拟辐射图之间的比较。(C) 在喇叭输入端口处测得的反射系数 S11(插图:加州大学洛杉矶分校在球形近场范围内测量的打印喇叭的照片)。

他们的号角具有复杂的内部结构。它包括一个“蜿蜒”波导过渡、一个带有隔膜偏振器的方波导截面,用于产生右旋圆极化 (RHCP) 波,该波最终通过圆号辐射到自由空间、一个方形到圆形适配器和一个圆号角部分。喇叭天线采用标准 WR-42 波导接口设计,使其与市售的同轴转波导适配器兼容,用于激励。

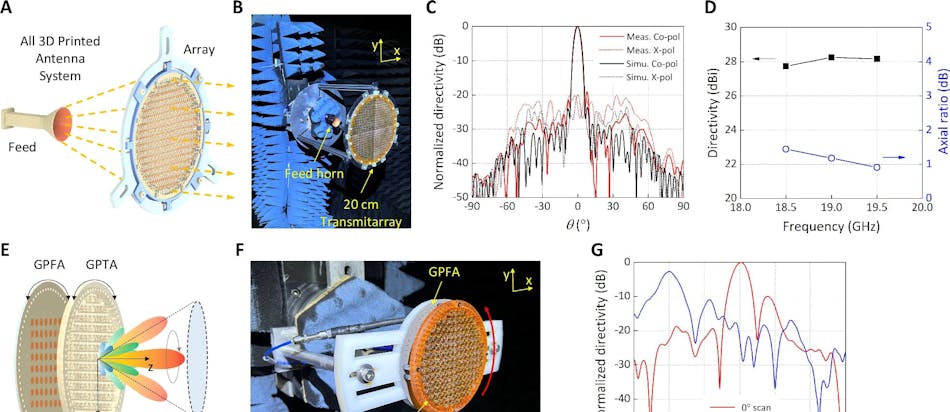

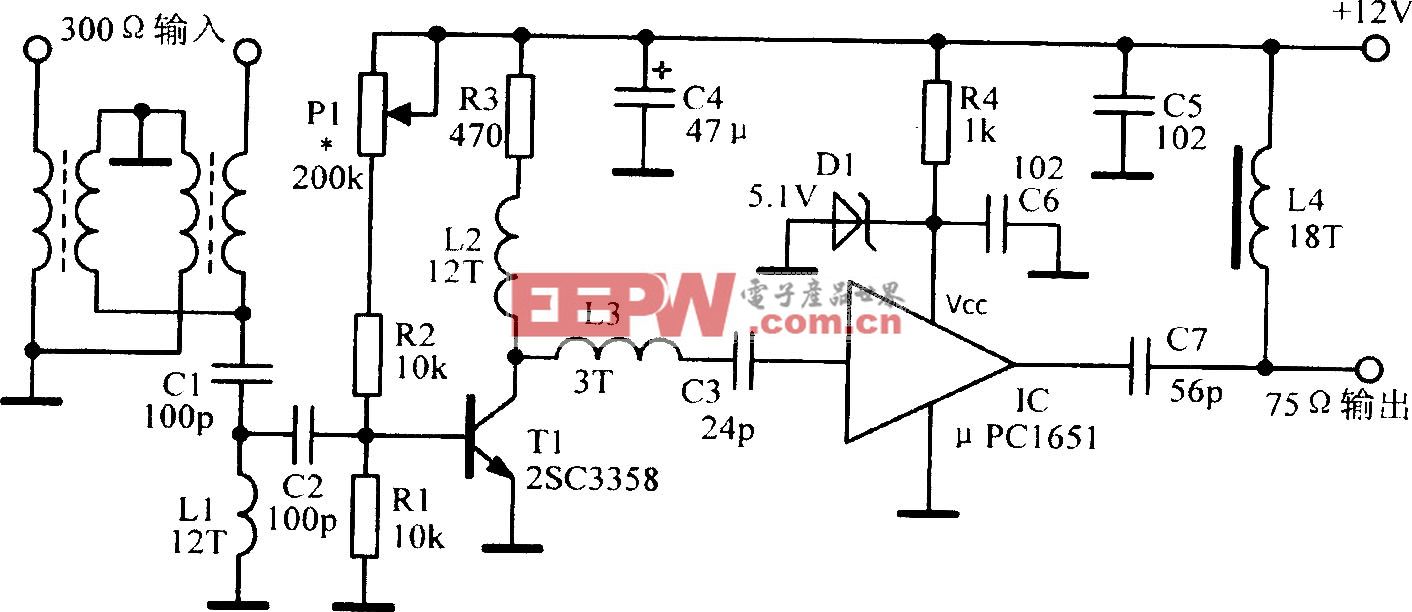

除了将发射阵列和喇叭天线作为单独的射频元件进行测试外,该团队还将两者放在一起,形成一个全 3D 打印天线系统,然后进行了一系列射频测试。性能与模拟结果和预期结果密切相关(图 4)。

https://www.nature.com/articles/s41467-024-53513-w 4. (A) 全 3D 打印天线系统的原理图,由喇叭天线和发射阵列组成。(B) 正在测量的组装的 20 cm 传输阵列的照片。(C) 在 19 GHz 下,20 cm 发射阵列的模拟方向图与测量方向图之间的比较(实线:共极化 LHCP 方向图;虚线:交叉极化 RHCP 方向图)。(D) 测得的 20 cm 发射阵列的方向性和轴比随频率的变化。(E) 由梯度相位发射阵列 (GPTA) 和梯度相位馈电阵列 (GPFA) 组成的波束可控 Risley 棱镜天线 (RPA) 的原理图。(F) 打印的 RPA 的辐射图测量照片。(G) 当使用不同的面板方向时,代表性的测量 RPA 模式显示 0° 和 60° 的光束。

4. (A) 全 3D 打印天线系统的原理图,由喇叭天线和发射阵列组成。(B) 正在测量的组装的 20 cm 传输阵列的照片。(C) 在 19 GHz 下,20 cm 发射阵列的模拟方向图与测量方向图之间的比较(实线:共极化 LHCP 方向图;虚线:交叉极化 RHCP 方向图)。(D) 测得的 20 cm 发射阵列的方向性和轴比随频率的变化。(E) 由梯度相位发射阵列 (GPTA) 和梯度相位馈电阵列 (GPFA) 组成的波束可控 Risley 棱镜天线 (RPA) 的原理图。(F) 打印的 RPA 的辐射图测量照片。(G) 当使用不同的面板方向时,代表性的测量 RPA 模式显示 0° 和 60° 的光束。

他们表明,电荷编程 3D 打印方法是一种多功能和通用的平台,用于制造由介电相、导电相或其互穿复合材料组成的真正超轻 3D 天线。该技术允许在使用当前制造方法完成之前无法接近的电子架构和系统进行打印,重量减轻高达 90%。

他们在 Nature Communications 上发表的论文“Ultra-light antennas via charge programmed deposition additive manufacturing”详细介绍了这个引人入胜的故事。这篇可读性很强的论文没有方程式,但它描述了他们方法中的所有步骤,从概念到分析、仿真、实现、天线形状的制造、测试结果、使用的材料以及权衡。支持信息文件提供了更多详细信息。

评论