基于PLC 及变频器的一拖二注水泵控制系统

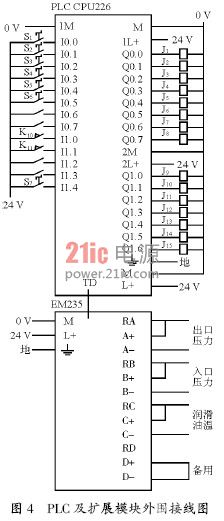

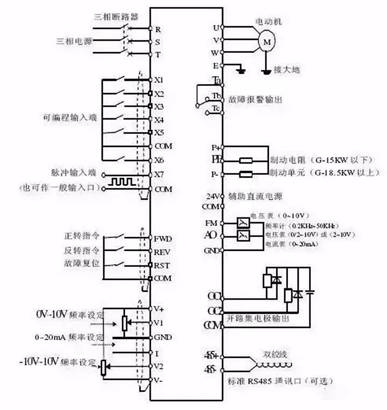

在自动状态下,操作任何按钮不起作用,系统完全由PLC 自动控制。I0.6 与I0.7 分别引自变频器与软启动器故障输出端子。K10与K11分别为安装在单刀双掷隔离开关两侧的位置开关,其作用为判断单刀双掷隔离开关K5 的位置,以此来判断是变频启动还是软启动器启动。这种电路能省掉很多交流接触器。I1.2 为变工频切换常开点,引自变工频切换装置。当变频器运行在50 Hz时,系统压力达不到设定值,PLC 给出信号到变工频切换装置,变频工频切换装置自动检测变频电源和工频电源的相位,当相位差最小时,此装置给出切换信号,允许变频转工频。I1.3 为软启动器运行到设定的电压(一般为工频电压的80%)时给出的启动完毕信号。S7为手动、自动选择开关。J1~J4分别控制变频器与软启动器的起停。J5~J6分别控制1裕,2裕泵的工频接触器。J9为报警信号输出继电器,包括各类报警。J10控制变频运行指示灯。J11,J12为变工频切换装置提供信号。J13,J14控制两个电机散热风机。

J15控制变频器手动自动控制方式。模拟量信号输入共三组,分别是出口压力信号,入口压力信号,润滑油温度信号,由PLC 扩展模块采样。H1为总电源指示灯,H2,H3 分别为1# 泵工频指示与变频指示灯。H4,H5分别为2#泵工频指示与变频指示灯。JL为报警器。

5 系统监控画面

图5 为人机界面监控画面首页,能显示各种状态指示,从此画面点击相应的按钮可以进入其它五个监控画面。在此界面中,主要参数的监控画面用红色文字标识。

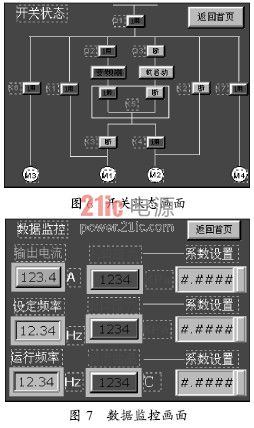

图6 为开关状态画面,此画面能实时直观地显示各个开关的通断状态。

图7 为数据监控画面,能监控变频器的主要运行参数以及压力等数据。调整相应系数可以使显示压力更接近实际压力。

图8 为数据设定画面,能设定变频器的主要参数以及各种保护。主要保护设定采用的是红色标识。

图9 为运行频率,是输出电压及输出电流的历史运行数据查询画面。

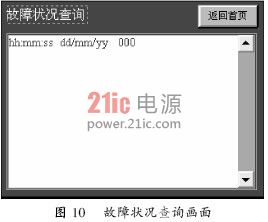

图10 为故障状况查询画面。

6 结语

近年来,随着计算机技术、信息技术和通讯技术的迅速发展,在现代工业中,利用微机进行数据通讯的工业控制应用也越来越广泛。变频调速技术作为高新技术、基础技术和节能技术,其应用已经渗透到石油行业的各个部门。本次通过变频改造后的注水系统具有如下优点。

1)实现了电机软起动、软停车。电机均通过变频器或软起动从0耀50 Hz 作缓慢加速起动,减少了泵因突然高速起动所带来的影响,减少了直接起动时起动电流对电网的冲击。

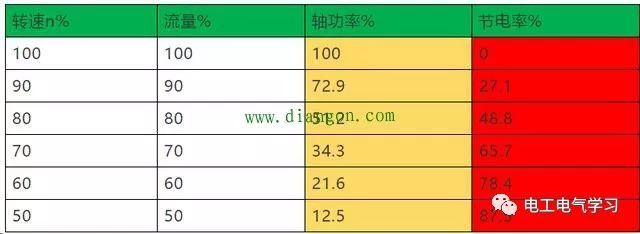

2)提高了功率因数,改善了电机电源质量,电机的功率与实际负荷相匹配,系统达到了节能运行的目的。

3)消除了泵的喘振现象,使泵始终运行于最佳工况状态。

4)实现了压力自动控制,被调节量得到平稳的调节,增强了系统的稳定性和可靠性。

5)实现了数据集中上传功能,可监控运行中的参数,查询历史数据或故障,非常方便。

评论