光耦助力提升电动汽车充电站的安全与效率

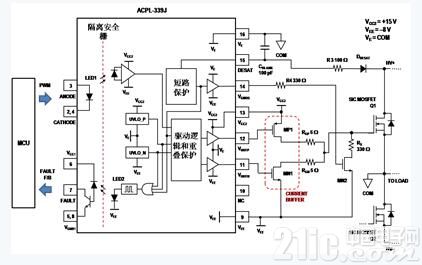

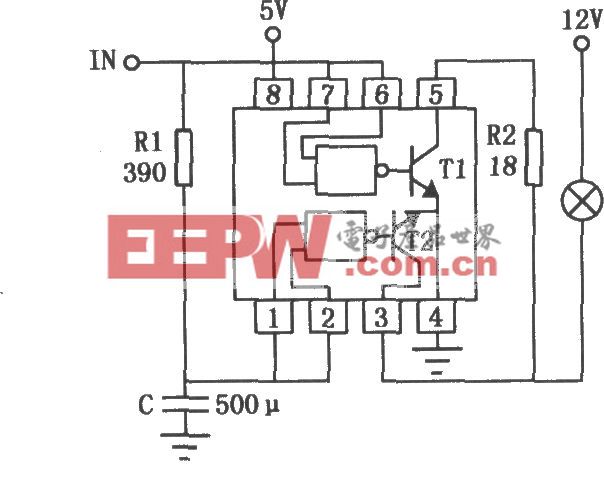

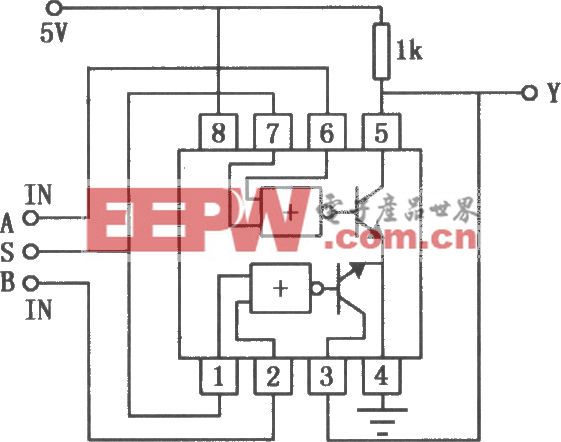

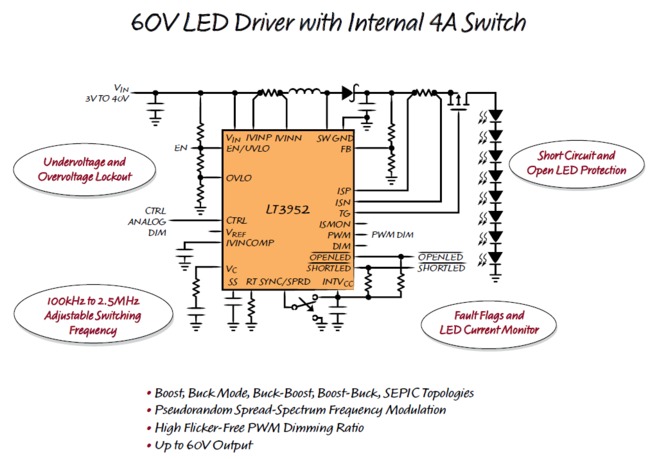

实验结果表明,效率提升是相当显着的。这些设计分别采用了配有合适缓冲阶的AC PL-W346和ACPL-339J,并与8-A、100-kHzSEPIC dc-dc转换器中的Cree C2M SiC MOSFET协作。当阻断电压为600-V的时候,基于SiC MOSFET的系统要比常规的基于IGBT的设计的效率高4%(图4)。图5是使用ACPL-339J驱动SiC MOSFET 的简化连接回路。

图5 这张图展示了使用ACPL-339J 以驱动SiC MOSFET的简化连接回路

电压和电流检测

电动汽车的电池充电主要有以下三种方式:恒定电压、恒定电流,以及两者的组合。大多数电动汽车充电系统在充电过程的初始阶段使用恒定电压,然后在最后阶段使用恒定电流充电。为有效使用这些充电方法,各个节点的电压和几个分路的电流需要进行测量并反馈给MCU进行计算,从而相应地调整PWM信号。例如,在图3中,直流链路和充电器输出的电压需要进行连续地监测,并确保准确的读数。除了电压信息,PFC系统——经过输入和输出轨中的电力也需要进行测量。

不少有关高效率充电系统的研究将电压和电流信息作为控制算法和电力计算中的基本参数——在这种计算当中信息的准确性至关重要。充电电压、电流和充电时间构成了充电过程中的能耗,进而转化为充电费用账单。因此,需要将测量精确度保持在一定的水平。

测量较高电压的一种常见方法是使用电阻分压器将电压降低到一个适当的水平。然后,线性传感芯片将测量电压,并将测量数据发送到MCU。电流检测电路经常采用精密分流电阻将电流转换成小电压信号,然后通过一些信号调节器件发送给MCU。

然而,将信号从高压领域如PFC和DC-DC转换器系统精确传送到低压控制器一直是一个挑战。这是由于在这些两个区域会发生较大的切换噪音和接地回路噪音。这些常见的电路问题会破坏数据的准确性,损坏MCU,并威胁用户安全。在这些情况下,隔离放大器如ACPL-C87X和ACPL-C79X系列都能够很方便地检测电压和电流。

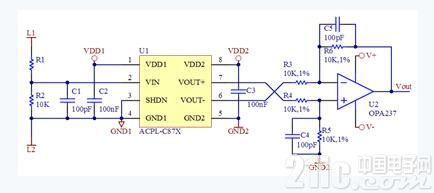

图6这个回路提供高压测量功能,可转换为独立的对地参考输出

使用ACPL-C87X隔离电压传感器相当简单。带有ACPL-C87X的直流电压感应回路请见图6。假设VIN的ACPL-C87X额定输入电压为2V时,用户需要根据 R1 = (VL1-VIN)/VIN × R2来选择电阻R1。例如,如果 VL1 为600 V,R2为10kΩ,则R1的值为2990 k?。

几个电阻可以组合起来以匹配目标值。例如,将2MΩ、430kΩ的和560kΩ电阻串联起来,电阻恰好等于2990千欧。降低的输入电压先通过R2和C1形成的抗混叠滤波器过滤,然后交由ACPL-C87X检测。隔离差分输出电压(VOUT + - VOUT-)经由后置放大器(U2)转换为单端信号(VOUT)。VOUT和高压侧的线电压呈线性比例关系,可以安全地与系统微控制器连接。ACPL-C87X的典型增益值为1,总传递函数就是VOUT = VL1/(R1?R2+1)。

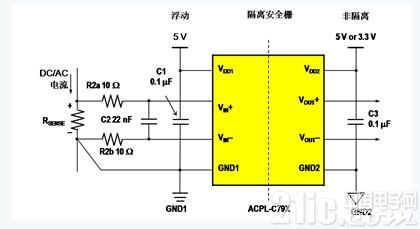

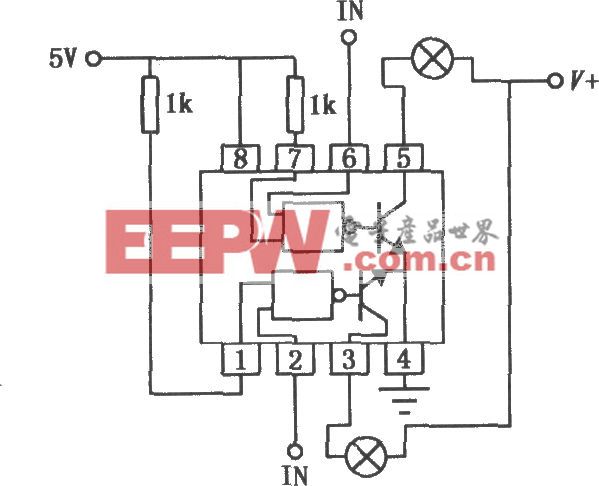

使用隔离放大器来检测电流也很简单。只要把分流电阻和输入端相连然后通过隔离栅获取差分输出(图7)。通过使用合适的分流电阻,大小不一的电流——从不到1A到超过100A,都可以进行测量。

图7 通过使用合适的分流电阻,从不到1A到100A+的电流都可以进行测量

在操作当中,电流流过分流电阻,产生的模拟压降信号会被ACPL-C79X检测到,差分输出电压在光隔离栅的另一端形成。该差分输出电压和电流振幅成比例,并可以通过运算放大器,如图6中的后置放大器转换为一个单端信号,或者直接发送到控制器自带的的模拟—数字转换器(ADC)。

数字通信

先进的控制方案对于实施充电站和电动汽车之间的充电控制协议是有必要的。这是另一个容易出现不同标准的领域。例如,SAE J1772详细说明了为AC Level 1 和2使用工作周期调变手段控制导频信号通信的方法。对于直流充电所需的数字通信而言,SAE委员会正在更新J2931,提出了有关控制导频信号或输电干线(mains)的电力线通信(PLC)计划。特斯拉参与了SAE委员会的这个工作,并决定使用和SAE J1772一样的信号控制方案。

最流行的充电标准CHAdeMO(基于快速充电式电动汽车的销量)选择控制器局域网(CAN)进行快速充电。据日本协会的网站显示,由于直流快速充电器输入达到500-V / 100-A,如果出现一个错误,就有可能导致致命事故。为此,通信的高可靠性是必需的。该协会认为CAN作为汽车电子控制系统的标准通信方式已经有很长时间的高可靠记录。据报道,作为电子控制单元(ECU)用于控制充电过程的一种通信方法,其噪声容忍度超过PLC方法(“常问问题——技术”)。

CHAdeMO标准提供了一对CAN总线,以将耦合器界面上的充电器和车辆连接起来。耦合器管脚8和9被分别命名为CAN-H和CAN-L(“技术详情”[注13]),可让CAN收发器连接。

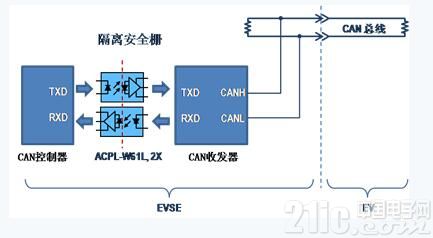

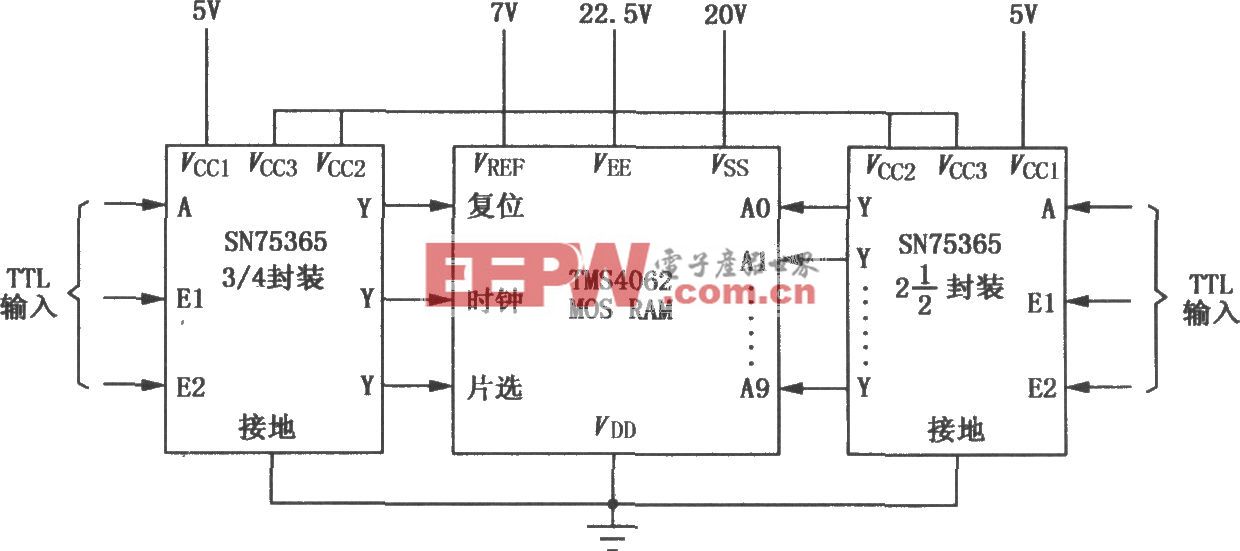

在CAN收发器和CAN控制器之间添加光隔离功能可显着提升系统的安全性,因为光耦提供的安全栅可以防止将任何损害级联到系统MCU。这种配置可提高极高噪音环境(如高电压的电池充电系统)中数据通信的可靠性。图8显示了如何使用光耦为快速充电站设计部署隔离CAN总线数字通信方案的方法。类似的回路也适用于车内系统。

图8 该设置为快速充电站设计提供隔离的CAN总线数字通信

在图8中,一对10-MBd 快速光耦合器(部分ACPL-W61L)被用来传输和接收数据。这个产品仅需要1.6 mA 的LED电流,其SSO-6封装不足传统DIP-8封装一半大小。按照UL1577的标准,ACPL-W61L每分钟可以承受5000VRMS 的高压。这部分按照可在高瞬变噪声中传输信号的标准设计,其共模瞬变抗扰度(CMTI)可达到 35 kV/μs[注30]。 为适应不同的数据传输速度,可用其他光耦代替ACPL-W61L。这包括5-MBd级别的ACPL-W21L和25-MBb的双通道双向ACSL-7210。

结论

在探索使用相对便宜的电力能源的同是,电动汽车终将有助于减少全球运输业对石油的依赖。它们还将有助于减少温室气体和其他污染物的排放,并将随着在发电投资组合中引入更多的可再生能源而得到进一步的改善。

电动汽车充电基础设施是推动电动汽车在全球范围内广泛采用的一个关键因素。在一个电动汽车充电站当中,尤其是对于直流快速充电而言,会在短时间内采用复杂的电力系统来为电池提供足量的电力。安全隔离是必要的,因为低电压控制系统、高压电力系统、以及用户可访问的用户界面都同时存于一个单一的充电站当中。

电动汽车充电器的另一个关键的设计考量因素是电力转换效率。光耦,如栅极驱动器、电压/电流传感器和数字通信光耦都在单一封装当中提供安全隔离功能和各自的电气功能,从而引领朝着系统朝着高效的方向发展。

评论