台达变频器在切削力测量实验中的应用

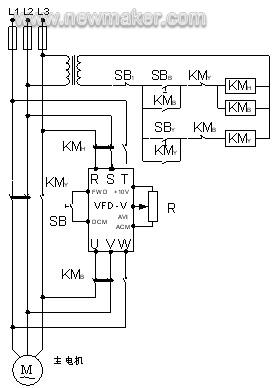

图3 变频器调速的电气控制接线图

主电机实现了无级调速,主轴转速仍可通过转速手柄改变,故变频调速后,主轴转速由主电机工作频率和转速手柄共同决定,对于CA6140车床,可推导出频率与切削速度间的关系式

γ ——变频器频率(Hz),已设定为0~50Hz;

n0 ——车床主轴箱转速手柄所指转速(r/min)。

若d=100mm,n0 =400r/min,则根据式(2)可知,切削速度可在0~125.6 m/ min的范围内无级变化,能够满足实验要求。

5 实验系统及效果对比

5.1 实验系统

图4给出了CA6140车床变频调速测切削力的实验系统。为了方便观察和操作,将变频器的数字操作器、按钮及滑动变阻器等安装在配做的控制面板上。用Kistler9257A型测力仪、5807A型电荷放大器及计算机数据采集系统测量切削力。

图4 CA6140车床变频调速测切削力的实验系统

实验所用工件材料为45钢圆棒料(正火,180HBS),实验时直径d=82mm,选择n0 =900r/min,由式(2)可知vc能在0~232m/min的范围内无级变化。若用转速手柄调节主轴转速,vc可得到2.57~232m/min中的22点,但根据式(1)计算可知20~50m/min之间只有5点。实验所刀具为YT15可转位外圆车刀,γo=14o, αo=αo′=6o,κr=75o, κr′=15o, λs= -6o, rε=0.4mm。切削用量为ap=1mm,f=0.1mm/r。

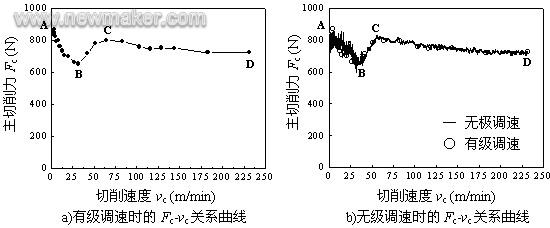

实验先采用转速手柄调节主轴转速,测得2.57~232m/min中的22个切削速度时的主切削力,经数据处理得到有级调速时的Fc-vc关系曲线。而后采用变频器无级调速,使vc从2.57m/min连续升高至232m/min,直接可得到无级调速时的Fc-vc关系曲线。图5给出了实验效果对比情况。

由图5 a)可知,驼峰曲线中的极小值点B出现在vc=30min/min附近,较明显,但极大值点C并不明显,应在vc=50-75min/min之间。由图5 b)不难看出,极小值点B也在vc=30min/min附近,而极大值点C则出现在有级调速时的2点之间,从而说明了无级调速可以清晰完整地得到切削力与切削速度的驼峰曲线。

图5 实验效果对比情况

6结 论

(1) 为了得到切削速度连续变化时切削力的驼峰曲线,采用台达变频器对机床主电机进行无级调速,设计了附加控制电路,易于变频器的进入和退出,使用变频器后,主轴转速由电机工作频率和调速手柄共同决定;

(2) 无级调速可使切削速度不受工件直径变化的影响,经实验对比,无级调速时可以清晰完整地得到切削力与切削速度的驼峰曲线;

(3) 采用变频器对机床主电机进行无级调速,还能在刀具磨损实验中保持切削速度恒定,扩大了应用范围。

作者简介

张悦(1980-),男,沈阳工业大学机械工程学院,研究方向机械加工新技术。

参考文献

[1]陈日曜主编. 金属切削原理(第2版). 北京:机械工业出版社,2002.

[2]韩荣第主编. 金属切削原理与刀具(第3版).哈尔滨:哈尔滨工业大学出版社,2007.

[3]M.C.Shaw, Metal Cutting Principles. Oxford: Claredon Press, 1984.

[4]E.M Trent, Metal cutting (3rd Edition.). Oxford: Butterworth Heinemann, 1991.

[5]中达电通股份有限公司.VDF-V高性能磁束向量控制交流马达驱动器使用手册,2003.(end)

评论