实例解析高功率LED照明设计

采用升压稳压器

升压稳压器在可携式应用、电池输入应用中更常见。电感升压稳压器和交换式电容升压稳压器在驱动小型LED的背光显示上都取得重大成功,然而本应用属于自行车照明或军用/警用手电筒等应用的携带式照明灯。仅由三个1瓦的白色LED发出,LED由350毫安±10%的电流驱动。如上述的范例,产品数据表规定了以下正向电压限制:VF-MIN=3.0V,VF-TYP=3.7V,VF-MAX=5.0V

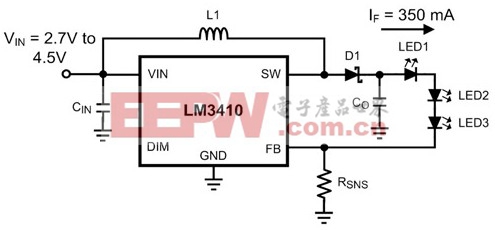

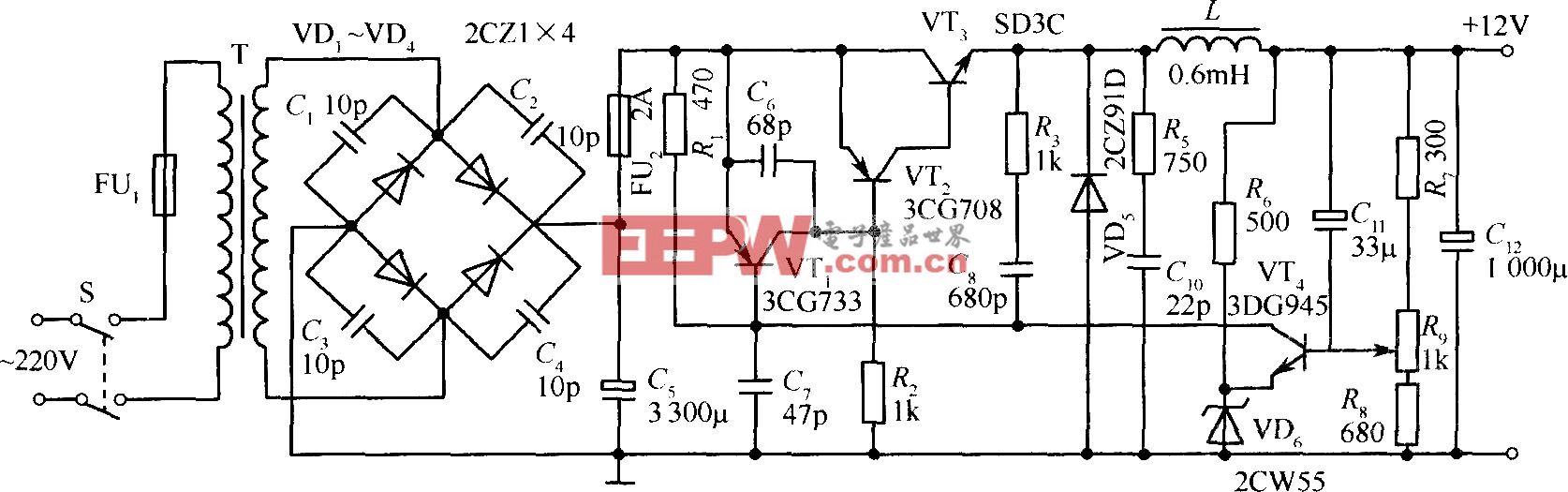

该灯的输入电压为三颗1.5伏特AA电池,充满电时每个电池的工作电压为1.5伏特,完全放电后的工作电压下降至0.9伏特。所有三颗电池都可并联配置,但如此会导致可供驱动器IC工作的电压极为有限;因此,这里需要将三颗电池改为串联配置。VIN的范围是2.7~4.5伏特,VO-MIN为9伏特,使得电感升压稳压器非常适用。以下为实例电路(图6)。

图6升压LED驱动器

采用降压-升压稳压器

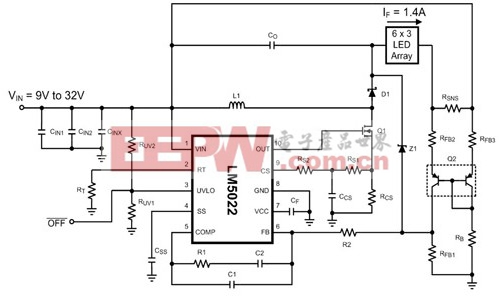

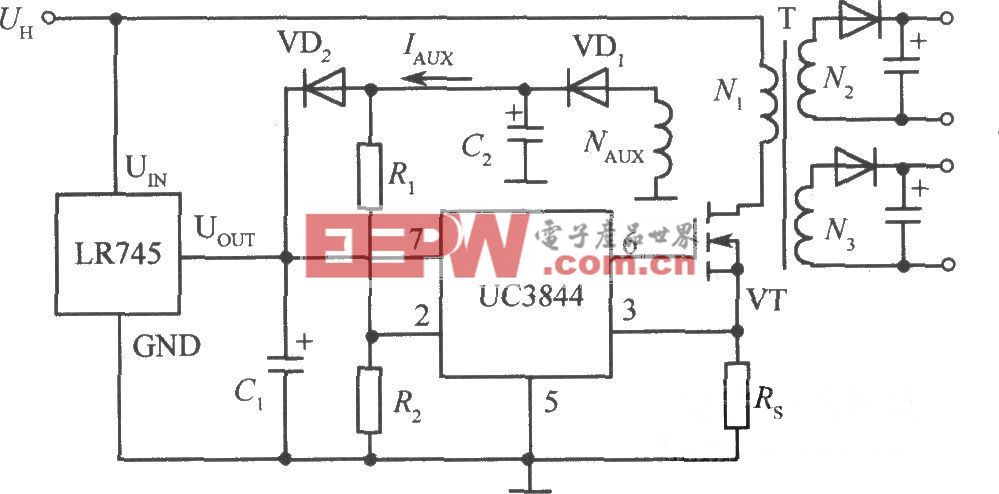

汽车电子系统由于具有广泛的电压范围,因此为LED驱动电子组件带来特殊挑战,然而因LED的可靠性、使用寿命和发光效率,汽车却是较早采用高功率LED的应用之一。汽车尾灯、方向灯及车内照明系统很早就转变为固态照明系统,但由于获得光通量所需的LED数量,前照灯(近光、远光、雾灯等)经证明很难采用LED照明。此问题是因为所有LED会随着晶粒温度的升高而失去光输出,为了解决从极小的区域获得极高光通量(1,000流明以上)的难题,除了LED制造商外,有几家公司购买了裸片并专门进行封装,生产多晶粒LED模块。这种产品在六个串联连接与三个并联串的LED中结合十八个晶粒。总驱动电流为1安培,VF的范围为18~24伏特。标准汽车电池和交流发电机系统的工作电压范围是9~16伏特,但通常包括「双电池」测试,也就是要求系统电子组件能在28伏特电压下工作(或至少维持)两分钟或更长时间。「负载突降(LoadDump)」浪涌(由交流发电机运行时的电池断路所造成)可能超过100伏特,但通常固定在约40伏特。此一广泛的输入电压范围,使得驱动器不得不降压和升压。单个电感降压-升压驱动器(图7)比SEPIC、Cuk或四开关降压-升压驱动器需要更少组件。但它的缺点是输出电流是根据VIN控制,需要浮动的、微分电流感应完成控制回路。上述电流感应需求可由图7的低成本双PNP晶体管实现,但是若改用IC电流感应放大器,将可获得更高精确度与高性能。

图7降压-升压驱动器

驱动器特性关键在于控制/感应输出电流

几乎所有具有可调节输出电压的DC-DC转换器IC都可被转成驱动LED的电流调节器,但是这个解决方案并不理想。专用的高功率LED驱动器应该具备一些其他DC-DC转换器所不具备的特性,主要关键在于是否能精确且有效地感应和控制输出电流。不管电阻器在IC的内部或外部,电流感应电压VSNS必须低,才可将电流感应电阻器中的功耗降至最低。但VSNS不能低到影响讯噪比(SNR);它的特殊优势在于这样的IC设计允许使用者将VSNS调节到与控制电压成比例,让用户可灵活地在效率和SNR上采取折衷策略,并且仍可像线性电流调节器一样工作。

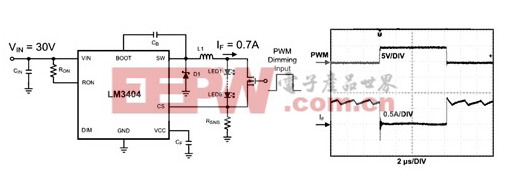

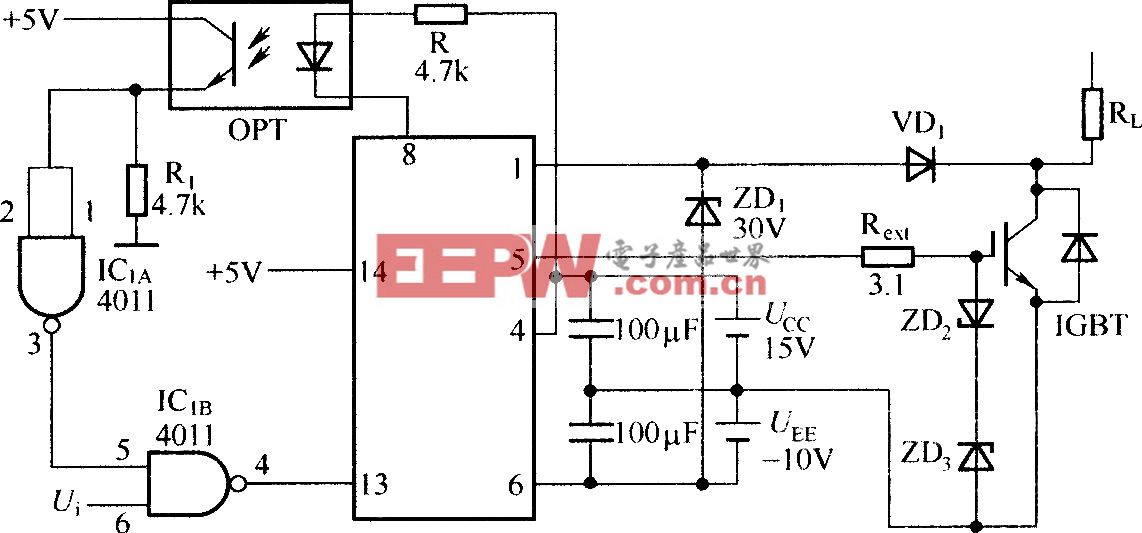

LED的亮度调节是透过脉冲宽度调变(PWM)以保持光源的稳定一致或色温稳定。脉冲超过一定的频率(一般为200Hz),人类的眼睛就无法辨别单个脉冲,将LED电流保持在一定水平上并同时调节脉冲宽度,感受到的光平均强度就会相对改变。LED驱动器IC应接受逻辑电平PWM讯号,并且能够像高传真双准位放大器(HighFidELityBi-levelAmplifier)一样发挥作用,以一个与逻辑讯号相符的控制电流,将脉冲施加到LED上。为了保持输出电流对PWM讯号的正确性,传播延迟必须降到最低,同时LED电流上升和下降的转换速率必须提升到最高。在此毋须使用大多数标准电源控制IC的开/关接脚(Enable/ShutdownPin),它们通常会造成很大延迟而将关闭电流降到最低,并且有意限制转换速率进行追踪、缓启动和排序。

以降压转换器为基础的LED驱动器应该能在没有输出电容器的情况下工作,因为这会将输出电压转换为高阻抗,并且使它们与具有无限大阻抗的理想电流源最为匹配。在没有输出电容的情况下,输出电压可快速转换,这对于快速PWM调光是必须的。没有输出电容的降压转换器可以和一个平行调光场效晶体管(FET)连接(图8),这种调光方法至少将传播延迟和转换速度降低一级,因为保持连续的电感电流会消除最大的系统延迟。缺点是在LED关闭时消耗了一些功率,但输出电压可下降至与VSNS相等的准位,从而将损失的功率降到最低;重要的是,降压稳压器是唯一具有并行调光FET的交换式稳压器拓扑。

图8带有并行FET调光的降压LED驱动器

LED驱动器经常暴露于极端的环境温度,这类环境甚至对电源IC而言属于极端温度。散热片的高成本、LED的促狭空间,都转化为恶劣的散热问题。因此须要将操作温度额定值设定到至少125℃,并且采用高功率封装。高功率LED通常装在金属核心印刷电路板(MCPCB)上,由一个带有用于电子连接的电介质和铜导层的铝基板构成。当将热增益型封装中的驱动器也装在MCPCB时,可获得最佳(最低)热电阻。热增益型封装的实例包括无铅针脚框架(LeadFrame)封装(中心有一个散热片)以及针脚型封装的占用空间兼容版本(比如SOIC-8和TSSOP-14),在其底部有一个散热片。由于铝基板成本极高,因此通常不会将驱动电子组件装在MCPCB上。大部分的应用中,LED驱动器必须克服高温环境及标准FR4PCB散热性能降低的问题。

当LED直接由交换式稳压器驱动时,最令人担忧的故障是输出开路。一些LED驱动器通常具有电流限制,但当输出电流被控制在稳定状态时,最大的担忧是其中一个LED发生开路的情形。这是LED最常见的故障,它造成回授路径断开,不管是哪种控制类型,结果都是输出电压的大幅上升。降压稳压器还有一个安全问题,即VO只能上升到与VIN一样高的准位。因为它们的输出电压会上升,升压和降压-升压LED驱动器必须采取预防措施,直至一个或多个电路组件发生故障。如同稳压器在遇到输出短路时会重置、断续或闭锁(Latch-off),LED驱动器,特别是升压或降压--升压类型的驱动器,在发生输出开路时应提供自动保护。如图7所示,齐纳二极管可用于使输出电压保持在一定范围内。齐纳溃损电压值应设置于稳压器的最大VO之上,反向电流设置为1毫安,才可在故障状态的持续时间延长的情况下,将功耗降至最小。

评论