LED散热基板厚膜与薄膜制程差异分析

3-2、薄膜u程应用于陶瓷基板。

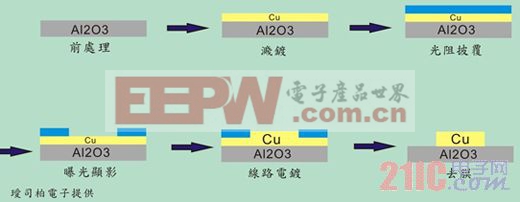

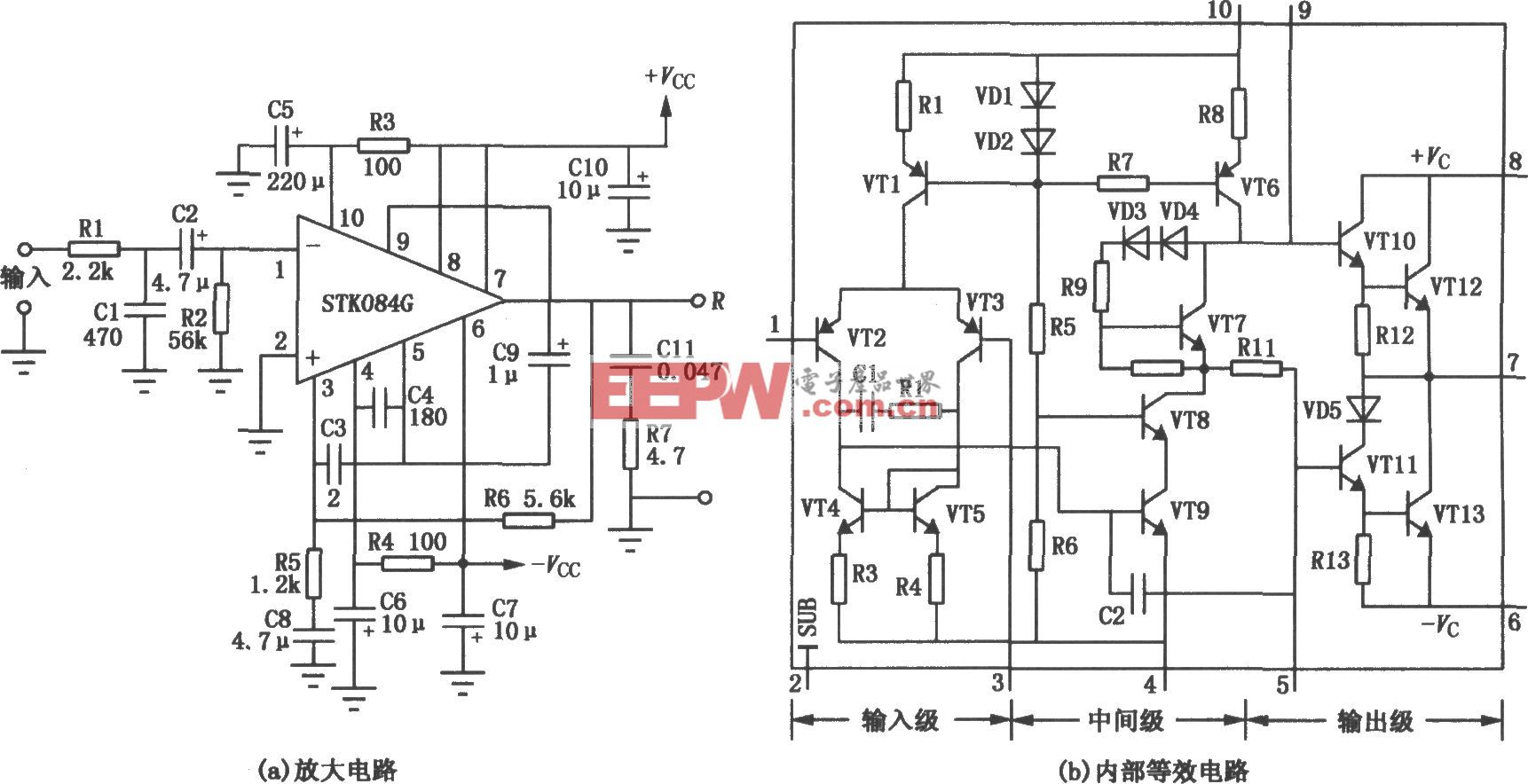

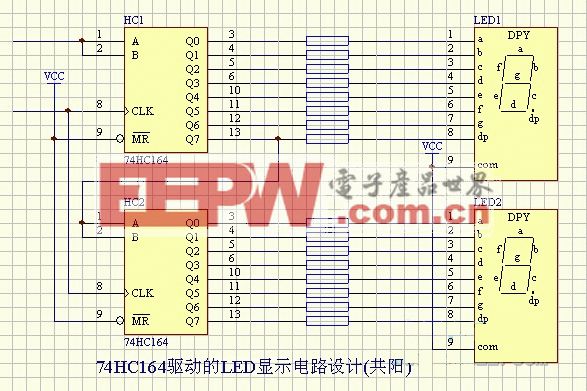

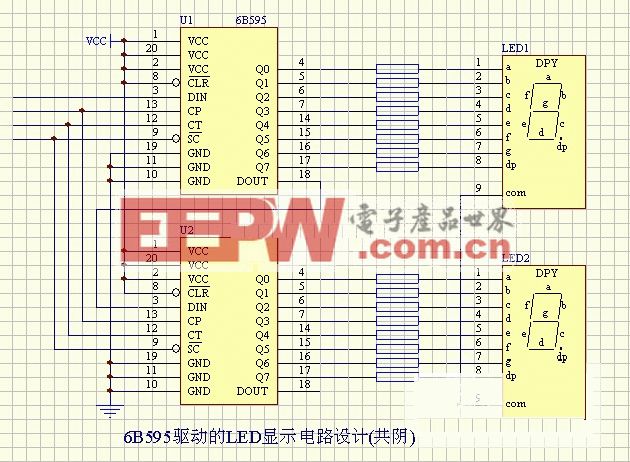

薄膜技术的导入正可解决上述线路尺寸缩小的u程瓶颈,结合高真空镀膜技 术与黄光微影技术,能将线路图形尺寸大幅缩小,并且可同时符合精实南呗范 位要求,其各单元的图形尺寸的低差异性(高均匀性)更是传统网版印刷所不易达 到的结果。在高热导的要求下,目前瑷司柏(ICP)的薄膜u程技术已能克服现阶 段厚膜u程在对位精识鹊钠烤保图(二)即为薄膜u程之简易流程图,在空白陶 瓷基板上(氧化铝/氮化铝)经过前处理之后,镀上种子层(sputtering),经过光 阻披覆、曝光显影,再将所需之线路增厚(电镀/化学镀),最后经过去膜、蚀刻 步骤使线路成形,此u程所备u之产品具有较高的线路精确度与较佳的金属镀层 表面平整度。图(叁)即为瑷司柏薄膜基板产品与传统厚膜产品的金属线路光学显 微图像。可明显看出厚膜印刷之线路,其表面具有明显的坑洞且线条的平整度不 佳,反观以薄膜u程u备之金属线路,不但色泽清晰且线条笔直平整。

由以上厚/薄膜这些金属线路上的几何精识炔钜欤再加上厚膜线路易因网 版张网问题造成阵列图形的累进公差加剧,使得厚膜印刷产品在后续晶片置件 上,较容易造成置件偏移或是寻边异常等困扰。换句话说厚膜印刷产品的对位及 线路的精识炔还痪确,使其限制了晶片封装u程的u程裕度(window)。然而, 薄膜u程产品则能大幅改善其现象。

但从产品成本结构来看,如表二所示薄膜产品的u程设备(黄光微影)与生产 环境(无尘或洁净室)相较于厚膜产品其成本较高,然而薄膜u程的金属线路多以 厚铜材料为主,相较于厚膜印刷之厚银而言,材料成本却相对较低,因此,可预 期的当利用薄膜u程将陶瓷基板金属化的产品,日渐达到经济规模时,其成本将 逐渐趋近于厚膜产品。

图二、薄膜制程流程

图三、厚膜与薄膜线路差异

3-2-1、氧化铝陶瓷基板

上述部分是针对u程不同部份所做的阐述,另一项与散热息息相关的则是基板材质,LED 散热基板所使用之材质现阶段以陶瓷为主,而氧化铝陶瓷基板应是 较易取得且成本较低之材料,是目前运用在元件上的主要材料,然而厚膜技术或 薄膜技术在氧化铝陶瓷基板上u备金属线路,其金属线路与基版的接着度或是特 性上并无显着的差异,而两种u程显现出最主要的差异则是在线路尺寸缩小的要求下,薄膜u程能提供厚膜技术无法达到的较小线路尺寸与较高的图形精识取

3-2-2、氮化铝陶瓷基板

而在更高功率LED应用的前提下,具高导热S数的氮化铝(170-230W/mK)将是散热基板的首选材质,但厚膜印刷之金属层(如高温银胶)多需经过高温(高于800oC)烧结u程,此高温烧结u程于大气环境下执行易导致金属线路与氮化铝 基板间产生氧化层,进而影响线路与基板之间的附着性;然而,薄膜u程则在300℃以下u程之条件下备u,无氧化物生成与附着性不佳之疑虑,更可兼具线 路尺寸与高精识戎优势。薄膜u程为高功率氮化铝陶瓷LED散热基板创造更多应用空间。

4、结论

以上我们已将LED散热基板在两种不同u程上做出差异分析,以薄膜u程备 u陶瓷散热基板具有较高的设备与技术,需整合材料开发门槛,如曝光、真空沉 积、显影、蒸镀(Evaporation)、溅镀(Sputtering)电镀与无电镀等技术,以目前的市场规模,薄膜产品的相对成本较高,但是一旦市场规模达到一定程度时, 必定会反映在成本结构上,相对的在价格上与厚膜u程的差异将会有大幅度的缩 短。在高效能、高产品品质要求与高生产架动的高功率LED 陶瓷基板的发展趋势 之下,高散热效果、高精识戎薄膜u程陶瓷基板的选择,将成为趋势,以克服 目前厚膜u程产品所无法突破的瓶颈。因此,可预期的薄膜陶瓷基板将逐渐应用 在高功率LED上,并随着高功率 LED的快速发展而达经济规模,此时不论高功率LED晶粒、薄膜型陶瓷散热基板、封装u程成本等都将大幅降低,进而更加速高 功率LED产品的量化。

更多资讯请关注:21ic照明频道

评论