基于C++ Builder的自动变速器电控单元实车试验数据采集系统

摘要 本文阐述了基于Borland C++ Builder开发的自动变速器电控单元(ECU)实车试验的数据采集系统,通过对系统硬件结构、软件编制核心步骤的描述,详细介绍了系统的开发过程。本数据采集系统为自动变速器电控单元的开发提供了重要的测试平台。

本文引用地址:https://www.eepw.com.cn/article/87550.htm关键词 C++ Builder,电控单元,数据采集,液力自动变速器

1 引言

液力自动变速器是将车速和节气门开度等车辆的状态信号作为电控单元(ECU)的输入信号,经电控单元识别判断处理后,根据换档规律,发出信号给相应电磁阀,利用电磁阀控制油压回路,通过控制油路的通/断(ON/OFF),使各档的变速阀动作,完成变速控制。

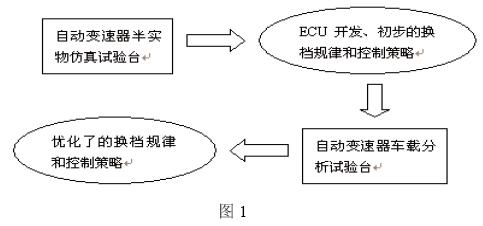

图1为自动变速箱ECU开发的简略技术路线图。自动变速器半实物仿真试验台采用硬件在回路(hardware-in-loop)技术建立,该试验台可模拟自动变速器电子、液压和与此对应的车辆行驶状态,可比较全面的对电控单元进行信号分析、多工况系统仿真,以此进行ECU开发并获得初步的换档规律和控制策略。本文论述的电控单元实车试验数据采集系统作为自动变速器车载分析试验台的核心部分,将采集与存储实车运行过程中ECU各输入输出信号。这样可通过采集的数据发现自开发ECU在功能性、换档规律和换档品质等方面的缺陷,通过对得到的试验结果进行相应的分析,从而提出较好的控制策略,提出改进方案。所以,开发出性能较好的电控单元实车试验数据采集系统是对于整个ECU开发工作是必不可少的。

2 数据采集系统硬件结构

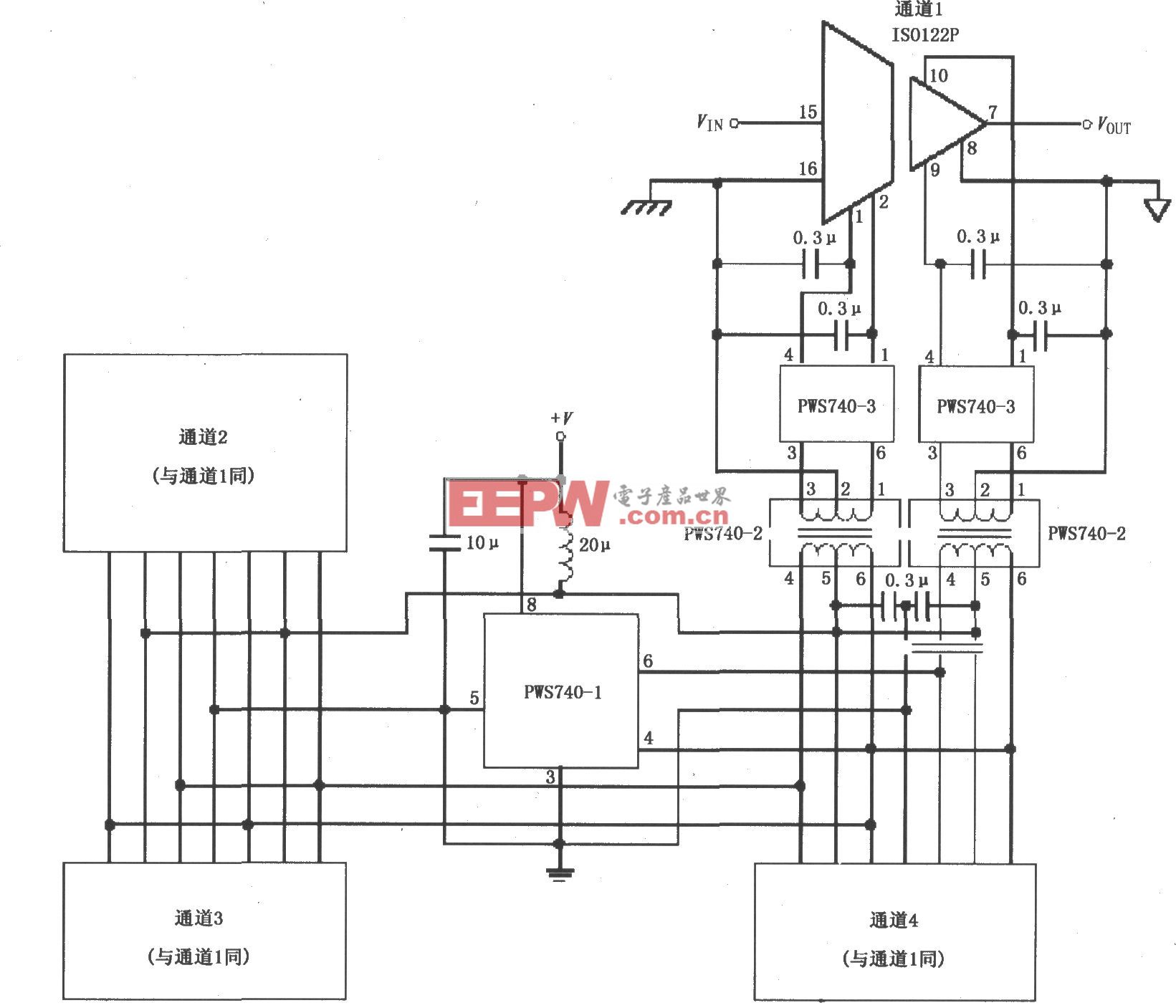

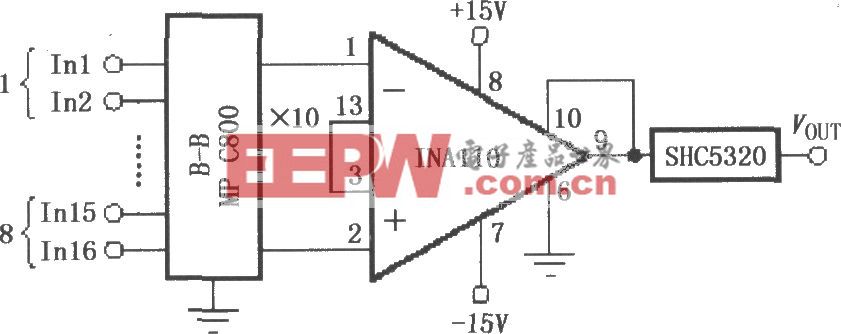

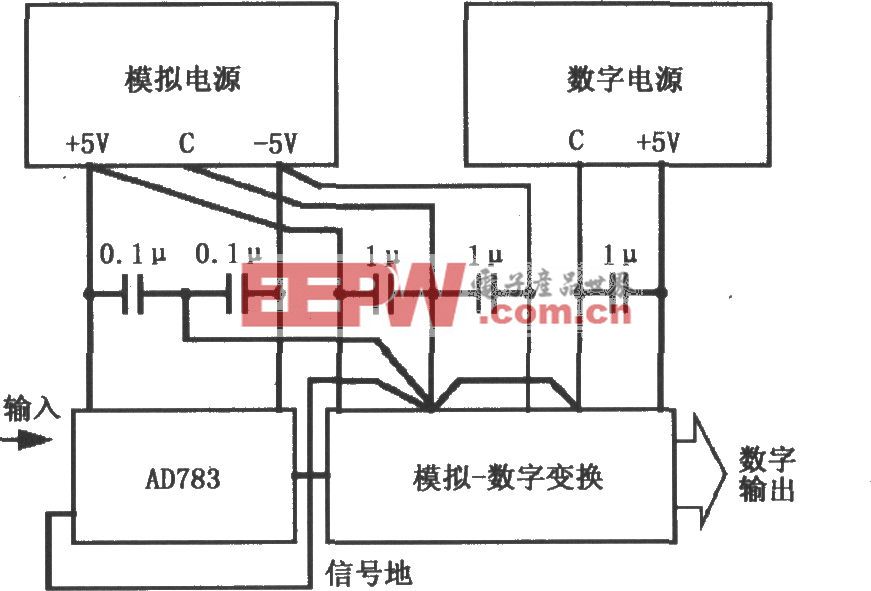

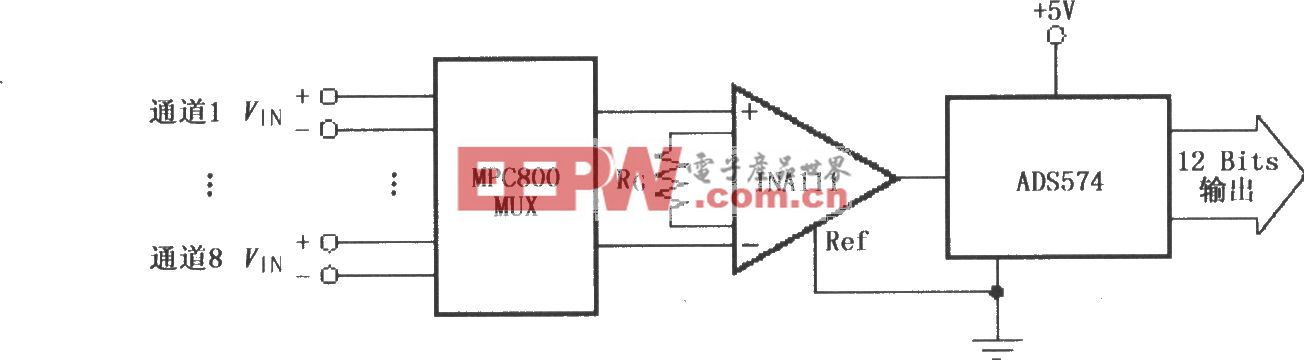

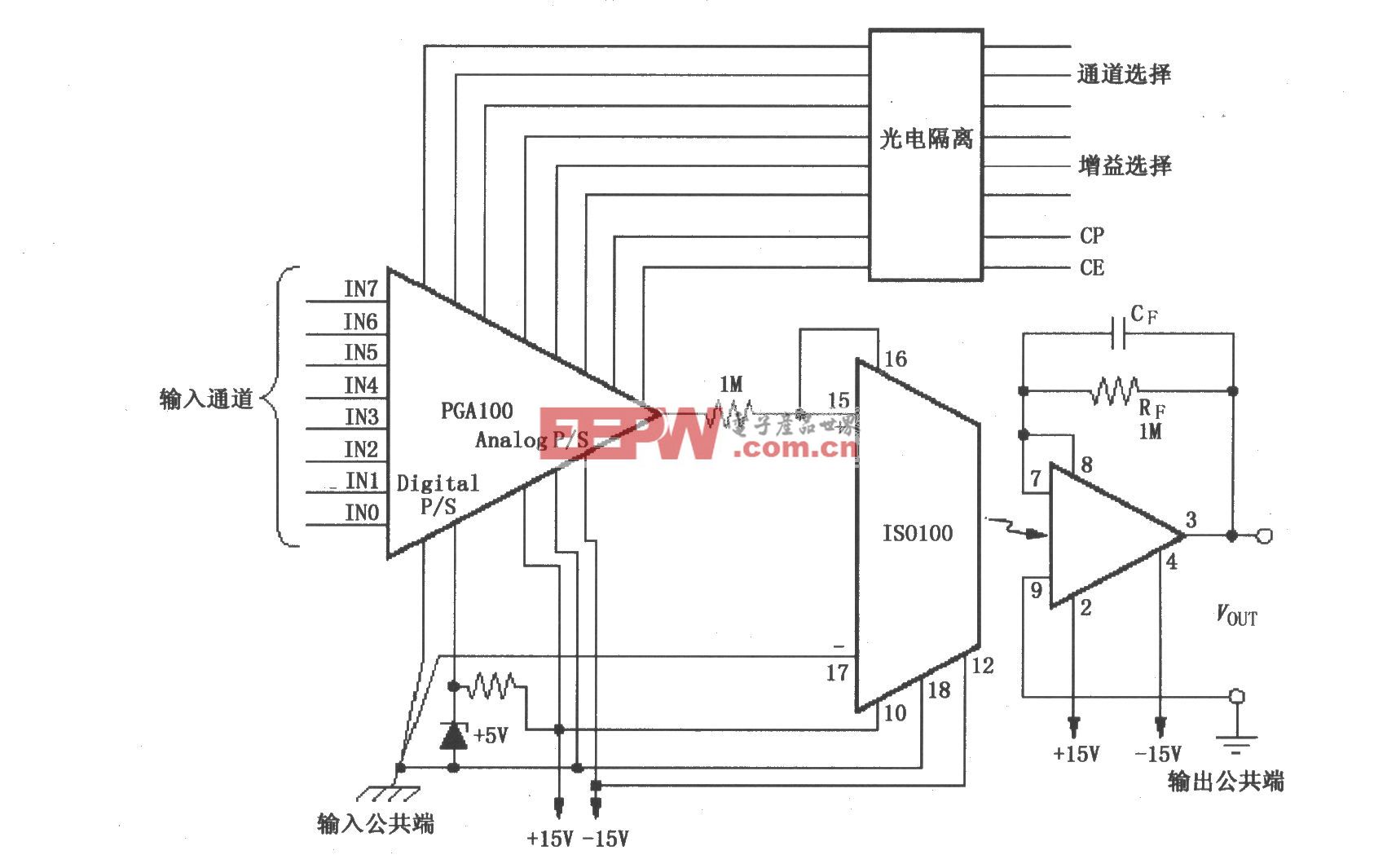

本数据采集系统硬件结构框图如图2。数据采集系统采集的信号包括从自动变速器ECU引出的所有输入、输出信号。这些信号主要有三种形式,即模拟信号、数字信号和脉冲信号。其中模拟信号和数字信号经过幅值转换等简单的调理之后就可以分别引入数据采集卡的模拟信号输入口和数字信号输入口,而脉冲信号需经过信号调理模块中的F/V信号转换电路将脉冲信号转换为标准的电压信号,然后作为模拟信号输入来采集。研华公司的数据采集卡PCL-818L可以16通道单端模拟信号输入采集,12位A/D转换和16通道数字信号采集,加上PCL-726数据采集卡提供的数字信号输入采集端口,能够满足系统的要求。最后使用工控机作为控制的主体,用以运行数据采集程序。

3 数据采集系统软件程序的编制

3.1数据采集程序流程图

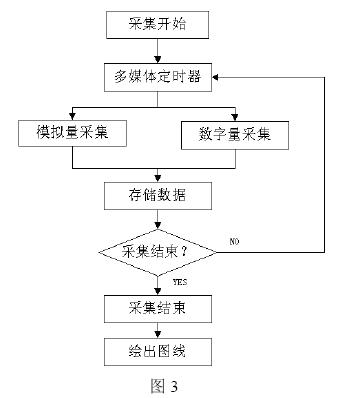

本程序采用Borland C++ Builder编写,Borland C++ Builder以其丰富的可视化组件库(VCL)而使程序的编写显得非常容易。根据要求,本系统采集程序的流程图如图3:

程序采集开始调用多媒体定时器给每次采集循环定时。由于自动变速器ECU对各管脚信号每25ms扫描一次,所以对于ECU实车试验数据采集系统的采样频率要求并不高,因此我们把多媒体定时器定时为10ms,即每10ms采集一组信号数据,其中包括17个数字量、6个模拟量和2个经过F/V转换的频率量,并完成数据存储。

评论