能源变成过程变量

在未来,四个重要的参数中会引入新的成员吗?尽管电能的消耗与流量或压力的计算不同,充分最优化的使用电能,还是可以在过程处理环境中节省大量的资源,同时还有利于减少碳的排放。

如今工业能源消耗已成为日益严重的问题,其形势十分严峻。除了一大堆显而易见的原因外,公司和个人也需要开始考虑能源是如何被消耗的,并且努力找到可以从各方面充足利用能源的办法。三十年前,吉米·卡特总统把美国的能源自给比作一场“道德上的战争”。现在虽然这句话在其政治上的用意和动机已经改变了,但是对于节约能源的重要性来说并没有改变。拿减少碳元素的排放来说,实际上就是一场道德上的战争。而对于其他方面,节约能源的努力可以缓解持续攀升的油价,并且还有很多减少工厂控制系统能源消耗的额外需求。

宏观层面:碳的排放

虽然很难预测其政治前景,但能源节约与碳的减排很有可能因为以下两个因素而开展起来:削减成本以提升利润以及政府的管控。当前美国一年的碳排放量为72亿吨,数据显示到了2030年这一数值会达到97亿吨。对于控制碳排放量的立法提议有很多种,从激进的减排到控制排放增长速度都有。比较中庸的看法是将排量限制到当前排量略低的水平上 ,这意味着如果得到有效地实施未来的20年可以减少30亿吨的排放量。

将排量稳定到当前水平或者比其略低,会增加额外的支出,但是长期看来还可以通过其他的方法达到降低成本的目的。一些企业家相信这如同清洁一样有效,通过有益的成本控制来减少或避免遵守规定时付出的代价。

“许多温室气体的排放都和能源或燃料的消耗有关,” 霍尼韦尔过程解决方案的全球市场销售副总裁Harsh Chitale说道,“通过减少能源和燃料消耗的同时你也减少了碳的排放,而且节省了成本。燃料的节省也就抵消了初期的投入。”

霍尼韦尔公司参与了麦肯锡近期进行的温室气体排放研究,并且计算出仅其自给经费的项目在碳减排上的贡献就可达到17亿吨,折算成现值可以节省几乎一半。不幸的是资产比较更倾向于净产值,但当两个拿来一起衡量的时候,最终结果还是更接近经济实用的一方。对于单独的工厂来说最终的选择要视具体情况而定。

微观层面:工厂

那么在对宏观目标有了清晰认识的同时,我们又如何在工厂这样的层次上更好的应用它呢?

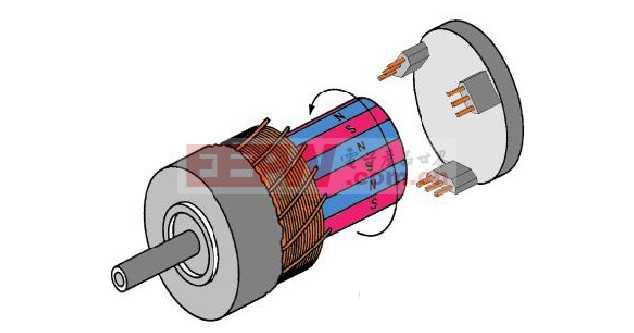

要知道能源消耗的概念在很多领域里都要使用,如过程处理和其他制造业工厂等,而在本文中,我们要使用辅助电机而造成的电能消耗。辅助电机似乎听上去并不是能源消耗的大户,而据美国能源部估计,由电动机驱动设备在工业生产部门电力消耗所占的比例为64%。

研究表明在美国能源投入最大的工业企业,电机系统每年消耗了近似为2900亿千瓦时的电量。如果将这个数换算成每秒的消耗量,用来转动工业电动机的能量可以达到3.3×1010瓦(相当于50-60座燃煤发电厂所输出的全部电量)。

测量并控制

解决电能的消耗是工厂经营者寻找解决降低成本的最终方案之一。历史上在使用泵、压缩机和送风机时耗散的能量,一般是认为属于额定消耗。比如一台泵额定为20马力,不管其是否运转,能量的多少取决于处理过程的需要,因此可以用来最优化的方面并不多。可能会有人提出这样的建议——使用一台效率更高的电机,然而事实上我们已经这样做了。

电能的消耗一般是通过维护或对更大的电力部分的监控得到的,但是从来没有被引入到一个生产过程中去系统的考虑,更不用谈其细节了。西门子能源与自动化集团的DCS市场顾问Moin Shaikh指出了问题所在:“公司虽然了解其在能源上的开销,但是并不知道如何精确到每项操作上所消耗的份额是多少。假设你有一个过程控制系统和一个能源管理系统,它们彼此不同或是处于不同的环境之中,并且不再附加到这个过程之中。如果想让其与过程产生联系,就必须让其处于同一个系统之中。只有将能源消耗与过程联系到一起,才可能知道能源是在何时何地消耗的。”

大多数人一开始就将着眼点放在整个设施上,而不是细心挖掘每个小单位的潜力。Shaikh又说道:“一旦你将自己的目光放在了生产过程中使用的驱动电机上,同样如处理过程中用到的能源管理系统,仔细分析过程的每一步,将过程中消耗能量的单位锁定,你就可以深入发掘其中可以节省能源的部分了。”

所幸的是这个领域的技术在不断地进步,监控调节单独电机和驱动系统层次的电力消耗的问题已经可以得到完善的解决。电机控制装置可以集成智能功能同时将工厂状态报告给操作员和维护部门。它们所具有的典型特点如下:

■ 电源质量——电压波动、谐波问题、相位问题;

■ 电机运转状态和趋势——传感器可以监控指示绕组温度、电能消耗、电机启动等;

■ 负载及功率状态——设备电机的负载数据可以为探视过程提供一个有利条件,如泵提供特定流量是的功率、时间曲线等;

■ 运行效率——从节省成本上来讲最终的信息就是效率,支持运营成本的计算、设备的选型和有可能增加容量等。

公司考虑加入这方面的能力时可能会发现,在他们现有的控制网络设施中,在数量巨大的伺服电机间增加通信是不能完成的任务的。而在现有装置中加装智能马达控制系统则没有太大困难,数据通过数字通信(如Modbus或Profibus)传至DCS。这种方法可以减少系统中电机数量或布线,无线也可同样选择。

操作员任务会增加吗?

这些信息会很快出现在工业过程中控制室的电脑屏幕上吗?

“不会那么快的,”Shaikh说道“因为工厂中的操作员数量少,他们往往需要负责很多过程控制中的事务,你不能再扔给他们更多的任务了。电气性能参数有可能来自同一个控制系统,但是却要在不同的人工界面显示。”

那些操作员可以根据电能消耗来设置采样参数点的可控过程很少,不可否认这种过程是存在的并且早处在控制之中。但对于多数的装置来说会显露出这样的问题:我们能否在维持过程不变的前提下削减电能损耗?

伺服电机相关文章:伺服电机工作原理

评论