工业CT扫描技术降低预生产检测成本

工业计算机断层扫描(CT)技术是一项新兴的检测技术,它已为大幅度降低预生产检测成本以及采用3D非破坏性试验对内部故障进行快速精确的分析打开了大门。从传统意义上来说,非破坏性计量只是对零件或组装件的外部几何形状表面进行检测。如果一个高度复杂的元件需要检测,那么其所采用的常规检验方法是:首先将零件固定夹紧,创建一个特定数据的参考基准平面,并及时通过一台CMM坐标测量机的接触式探针对其进行检测,或使用一套视觉系统,将其外表面绘制成图形。如果通过内部检测法检验,则需要采用一个元件的2D X射线,或使用破坏性试验。

工业CT扫描技术的基本形式与医疗行业的CAT扫描技术相似,只不过现在的CT技术被用于扫描各种工业元件,而不是扫描人体的各个部分。医学CAT扫描技术主要用于可视化目的,而工业CT扫描技术,不但用于可视化目的,而且还用作工业计量。工业CT扫描是一个将2D X射线图像交叉组合使元件的内部和外部形成3D图像的过程。

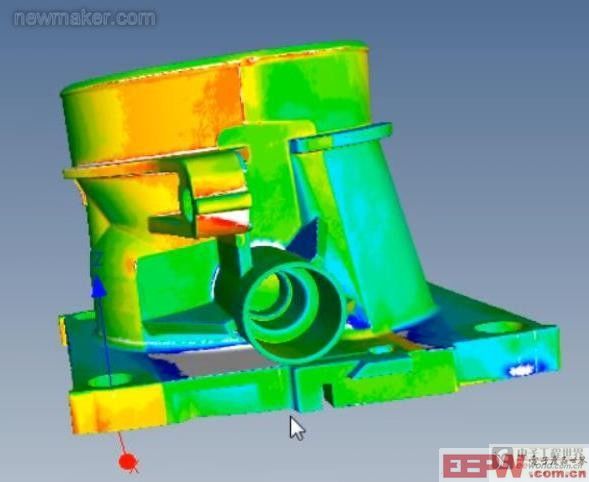

因为采用了X射线,因此精密和易碎的零件可以在一个自由的环境条件下进行扫描,不需要采用夹具装置。在无需检测力或夹紧工序的情况下,施加检测力的方法被淘汰,以确保零件在自然状态下的检验。一旦扫描完成后,数据将重新构建,然后借助于CT的CAD软件对该零件的数据进行处理、零件与CAD比较、GDT零件与零件比较、组装/缺陷分析、空白分析、壁厚分析和生成CAD数据,满足逆向工程要求。在CAD软件中,入门级用户可以轻松地跨越数据、打开/关闭内部装配密度、颜色代码密度值和测量值。

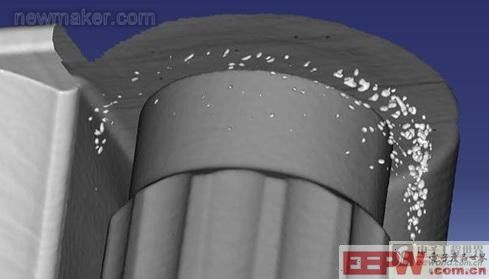

图1 失效分析

目前,市场上销售的CT扫描系统,根据X射线束类型分为两种:锥形射线束和线形射线束。锥形射线束系统通过使该零件围绕其垂直轴旋转而进行操作运行,当该零件打开一个旋转工作台时,就会接收到一束横断X射线。这些系统分析零件的精度极高;然而,它们会受到零件密度和尺寸的限制(12in3和8g/cc)。由于工业CT扫描技术是一种X射线技术,因此其精度和扫描分辨率随着X射线路径的长度和零件的不同密度而发生变化。

图2 零件与CAD比较

评论