PROFIBUS-DP在淮钢棒材生产线中的应用

O 引言

淮钢40万t棒材生产线电气自动化和传动系统的设计、设备的制造及调试由北京金自天正智能控制股份有限公司负责,该项目于2001年10月26日一次试车成功,目前生产基本正常,月产量达5万余t。

1 电气系统的总体配置

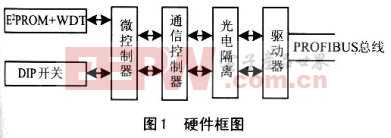

该系统配置5台SIEMENS公司的S7-400系列PLC,分别用于加热炉燃烧控制,炉区及轧线区域辅助控制,主轧线控制,3台飞剪控制,冷床及精整区域控制。设有4个操作站,加热炉区、轧机区、冷剪区、精整区各1个,另外还在主电室设有工程师站。每个站均配有SIEMENS公司的PIII工控机,操作面板采用SIEMENS公司的PP17,各站操作系统为中文WindowsNT4.0,监控画面采用美国Intellution公司的FIX DMACS软件编制。现场的润滑、液压系统以及轧线各区域配有21台ET200M,主传动采用SIEMENS公司的6RA70系列产品,交流辅传动采用SIEMENS公司的6SE70系列产品,每套传动装置均配有一块CBP通信模板,用作6RA70和6SE70调速装置与PROFIBUS-DP相连的接口板。操作站、工程师站、PLC之间的通信采用工业以太网,通信介质采用同轴电缆,PROFIBUS-DP主要完成PLC与6RA70、6SE70、PP17以及远程ET200M之间的数据信息通信功能,PROFIBUS-DP的通信介质采用工业屏蔽双绞线。

2 PROFIBUS的硬件结构和软件设计

2.1 主站S7-400系统

用于主站S7-400系列PLC 的CPU选型为CPU414-2DP和CPU416.2DP,该型CPU数学处理能力极强,带有内部集成的PROFIBUS.DP接口,其组态灵活,速度快,操作简捷。每个PLC均采用一块CPU模板和数块SM422、SM421模板,完成整条轧线在网络状态下的顺序控制和闭环控制。由于从站较多,每台PLC都配有1~2块IM467模板,将PLC作为主站连到PROFIBUS-DP,完成与从站接口之间的串接,PLC4还配置有FM450高速计数模板和FM453智能定位模板,用于3台飞剪的切头切尾、倍尺速度以及剪刃定位的控制。

2.2 直流调速系统6RA70和交流调速系统6从站

淮钢棒材生产线共采用28台6RA70系列直流调速装置,分别控制18架轧机,3台飞剪、夹送辊、冷床、升降链、移送链和输送链。交流辅助传动共采用14台6SE70系列交流调速装置,分别控制人炉、出炉以及炉内辊道,2 、4 、6轧机用提升机,1 夹送辊,旁通辊道,水冷辊道和冷床输入辊道。6RA70和6SE70通过CBP通信模板与CPU上的PROFIBUS-DP接口相连,实现数据在PROFIBUS-DP网上快速准确的数据和信息传输。在主站硬件配置时,用STEP7软件为每个6RA70、6SE70从站分配PROFIBUS地址,通过6RA70、6SE70的操作面板将总线地址设定到参数P918中。PROFIBUS—DP现场总线周期数据传输的报文编码结构如下:

淮钢棒材线的网络数据结构采用的参数过程数据对象为PP04,可用数据无参数区,有6个字过程数据,主站DP数据区的数据在PROFIBUS-DP的支持下,周期性地与从站中的DP数据区进行数据交换。在编程时,用DP网的接收指令SFC14,将DP接收区的数据传输到存贮字中,那么主站就知道了6RA70、6SE70从站中的各种逻辑状态以及各种实际值,用户根据这些数据编写相应的程序,将这些状态和实际值传给画面,操作员根据画面上的状态和实际值来判断6RA70和6SE70运行的实际情况。同样用户将各种指令和速度参数通过存贮字发送指令SFC15,将这些数据送到6RA70和6SE70中,实现主站对从站的控制。

2.3 ET200M 和PP17从站

ET200M是一种模块化的分布式I/O站,通过IM一153接口与PROFIBUS—DP现场总线连接,本系统中用屏蔽双绞线将主站CPU的DP接口或主站接口模块IM467与所有的E3200M从站DP接口依次串接。现场操作箱和操作台上的PP17,也是一种模块化的I/O站, 并带有内部集成的PROFIBUS—DP接口,总线地址通过背面的操作面板来设定。在S7—4O0做硬件配置时,STEP7为各个I/O模块自动分配地址,同样STEP7为PP17模块自动分配I/0地址,其I/0模块地址与主站机架上的I/0模块地址具有相同的意义,用户在编程时无须考虑输入输出点是在主站上还是在从站上,也不必考虑数据的发送和接收,与STEP5相比,其软件编程更为简捷方便。

3 结束语

淮钢棒材线控制系统采用的PROFIBUS—DP总线技术,以PLC为主站,6SE70,6RA70,PP17,E3200M为从站,主、从站之间的数据交换通过数字通信方式进行,因而为系统的安装调试维护工作都带来了极大的方便。另外,由于采用分级控制,使得该系统安全、简单、速度快、实时性强,保证了该控制系统的可靠性。

评论