现场总线技术及其在天然气贮配站自控系统中的应用

现场总线是当今自动化领域技术发展的热点,是用于现场仪表与控制系统和控制室之间的一种全分散、全数字化、智能、双向、互联、多变量、多点、多站的通讯系统,被誉为自动化领域的计算机局域网。现场总线的出现,标志着工业控制技术领域又一个新时代的开始,并将对该领域的发展产生重大的影响。

保定市燃气总公司自90年代初上马第一套煤气生产自动化控制系统以来就一直致力于工业自动化技术尤其是工业现场总线技术的研究。经过多年的努力解决了其在防爆场所(Ⅱ区)应用的技术难题,并成功的将其应用在本公司天然气贮配站自控系统中,取得了良好的经济效益和社会效益。

一.工业现场总线技术

(一)现场总线技术的由来

1.CIMS体系结构及工业数据结构的层次划分

根据工厂管理、生产过程及功能要求,CIMS体系结构可分为5层,即工厂级、车间级、单元级、工作站级和现场级。简化的CIMS则分为3层,即工厂级、车间级和现场级。现场级与车间级自动化监控及信息集成系统主要完成底层设备单机控制、连机控制、通信连网、在线设备状态监测及现场设备运行、生产数据的采集、存储、统计等功能,保证现场设备高质量完成生产任务,并将现场设备生产及运行数据信息传送到工厂管理层,向工厂级MIS系统数据库提供数据。同时也可接受工厂管理层下达的生产管理及调度命令并执行。因此,现场级与车间级监控及信息集成系统是实现工厂自动化及CIMS系统的基础。

2.传统的现场级与车间级自动化监控及信息集成系统的特点

传统的现场级与车间级自动化监控及信息集成系统(包括:基于PC、PLC、DCS产品的分布式控制系统),其主要特点之一是,现场层设备与控制器之间的连接是一对一的(一个I/O点对设备的一个测控点)所谓I/O接线方式,传送模拟量或开关量信息。这种结构主要存在以下几个缺陷:

1)信息集成能力不强:控制器与现场设备之间靠I/O连线连接,传送4-20mA模拟量信号或24VDC开关量信号,并以此监控现场设备。这样,控制器获取信息量有限,大量的数据如设备参数、故障及故障纪录等数据很难得到。底层数据不全、信息集成能力不强,不能完全满足CIMS系统对底层数据的要求。

2)系统不开放、可集成性差、专业性不强:除现场设备均靠标准4-20mA/24VDC连接,系统其它软、硬件通常只能使用一家产品。不同厂家产品之间缺乏互操作性、互换性,因此可集成性差。这种系统很少留出接口,允许其它厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,面向行业的监控系统很少。

3)可靠性不易保证:对于大范围的分布式系统,大量的I/O电缆及敷设施工,不仅增加成本,也增加了系统的不可靠性。

4)可维护性不高:由于现场级设备信息不全,现场级设备的在线故障诊断、报警、记录功能不强。另一方面也很难完成现场设备的远程参数设定、修改等参数化功能,影响了系统的可维护性。

3.现场总线技术的产生

由于大规模集成电路的发展,许多传感器、执行机构、驱动装置等现场设备趋于智能化,即内置CPU控制器,完成诸如线性化、量程转换、数字滤波甚至回路调节等功能。因此,对于这些智能现场设备增加一个串行数据接口(如RS-232/485)是非常方便的。有了这样的接口,控制器就可以按其规定协议,通过串行通信方式(而不是I/O方式)完成对现场设备的监控。如果设想全部或大部分现场设备都具有串行通信接口并具有统一的通信协议,控制器只需一根通信电缆就可将分散的现场设备连接,完成对所有现场设备的监控,设备层传递的不再是I/O(4-20mA/24VDC)信号,而是基于现场总线的数字信号,由数字化通信网络构成现场级与车间级自动化监控及信息集成系统,这就形成了现场总线技术。

(二)现场总线技术的概念

1.现场总线技术

现场总线技术可概括如下:

●现场总线是安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点通信的数据总线。其中,“生产过程”包括断续生产过程和连续生产过程两类。

●或者,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。

2.现场总线技术产生的意义

现场总线技术是实现现场级设备数字化通信的一种工业现场层网络通信技术。这是一次工业现场级设备通信的数字化革命。与传统的基于一对一连线采用模拟信号传输的现场级自动化监控系统相比基于现场总线的自动化监控系统采用计算机数字化通信技术,使自控系统加入到工厂信息网络中,成为企业信息网络底层,使企业信息沟通的覆盖范围一直延伸到生产现场。在CIMS系统中,现场总线是工厂计算机网络到现场级设备的延伸,是支撑现场级与车间级信息集成的技术基础。

3.基于现场总线的自动化监控及信息集成系统主要优点

1)增强了现场级信息集成能力

现场总线可从现场设备获取大量丰富信息,能够更好的满足工厂自动化及CIMS系统的信息集成要求。现场总线是数字化通信网络,它不单纯取代4-20mA信号,还可实现设备状态、故障、参数信息传送。系统除完成远程控制,还可完成远程参数化工作。

2)开放式、互操作性、互换性、可集成性

不同厂家产品只要使用同一总线标准,就具有互操作性、互换性,因此设备具有很好的可集成性。系统为开放式,允许其它厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,市场上将有许多面向行业特点的监控系统。

3)系统可靠性高、可维护性好

基于现场总线的自动化监控系统采用总线连接方式替代一对一的I/O连线,对于大规模I/O系统来说,减少了由接线点造成的不可靠因素。同时,系统具有现场级设备的在线故障诊断、报警、记录功能,可完成现场设备的远程参数设定、修改等参数化工作,也增强了系统的可维护性。

4)降低了系统及工程成本

对大范围、大规模I/O的分布式系统来说,省去了大量的电缆、I/O模块及电缆敷设工程费用,降低了系统及工程成本。[next]

(三)现场总线技术标准

现场总线技术得以实现的一个关键问题,是要在自动化行业中形成一个制造商们共同遵守的现场总线通信协议技术标准,制造商们能按照标准生产产品,系统集成商门能按照标准将不同产品组成系统。这就提出了现场总线标准的问题。目前国际上现有各种总线及总线标准不下二百多种。具有一定影响和已占有一定市场份额的总线有如下几种:

1.PROFIBUS现场总线

1996年3月15日批准为欧洲标准,即DIN50170V.2。PROFIBUS产品在世界市场上已被普遍接受,市场份额占欧洲首位,年增长率25%。目前支持PROFIBUS标准的产品超过1500多种,分别来自国际上250多个生产厂家。在世界范围内已安装运行的PROFIBUS设备已超过200万台,到1998年5月,适用于过程自动化的PROFIBUS-PA仪表设备在19个国家的40个用户厂家投入现场运行。其主要有以下几个应用领域有:

制造业自动化:汽车制造(机器人、装配线、冲压线等)、造纸、纺织。

过程控制自动化:石化、制药、水泥、食品、啤酒。

电力:发电、输配电。

楼宇:空调、风机、照明。

铁路交通:信号系统

2.FF现场总线

1994年由ISP基金会和WorldFIP(北美)两大集团合并成立FF基金会,其宗旨在于开发出符合IEC和ISO标准的、唯一的国际现场总线(FundationFieldbus)。目前,FF现场总线的应用领域以过程自动化为主。如:化工、电力厂实验系统、废水处理、油田等行业。

3.LONWORKS总线

LONWORKS现场总线全称为LONWORKSNetWorks,即分布式智能控制网络技术,希望推出能够适合各种现场总线应用场合的测控网络。目前LONGWORKS应用范围广泛,主要包括工业控制、楼宇自动化、数据采集、SCADA系统等。国内主要应用于楼宇自动化方面。

4.CANBUS现场总线

CANBUS现场总线已由ISO/TC22技术委员会批准为国际标准ISO11898(通讯速率小于1Mbps)和ISO11519(通讯速率小于125Kbps)。CANBUS主要产品应用于汽车制造、公共交通车辆、机器人、液压系统、分散型I/O。另外在电梯、医疗器械、工具机床、楼宇自动化等场合均有所应用。

5.WorldFIP现场总线

90—91年FIP现场总线成为法国国家安全标准。96年成为欧洲标准(EN50170V.3)。下一步目标是靠近IEC标准,现在技术上已做好充分准备。

WorldFIP现场总线采用单一总线结构来适应不同应用领域的需求,不同应用领域采用不同的总线速率。过程控制采用31.25Kbit/s,制造业为1Mbit/s,驱动控制为1-2.5Mbit/s。采用总线仲裁器和优先级来管理总线上(包括各支线)的各控制站的通信。可进行1对1、1对多点(组)、1对全体等多重通信方式。在应用系统中,可采用双总线结构,其中一条总线为备用线,增加了系统运行的安全性。

WorldFIP现场总线适用范围广泛,在过程自动化、制造业自动化、电力及楼宇自动化方面都有很好的应用。

6.P-NET现场总线

P-NET现场总线筹建于1983年。1984年推出采用多重主站现场总线的第一批产品。1986年通信协议中加入了多重网络结构和多重接口功能。1987年推出P-NET的多重接口产品。1987年P-NET标准成为开放式的完整标准,成为丹麦的国家标准。1996年成为欧洲总线标准的一部分(EN50170V.1)。1997年组建国际P-NET用户组织,现有企业会员近百家,总部设在丹麦的Siekeborg,并在德国、英国、葡萄牙和加拿大等地设有地区性组织分部。

P-NET现场总线在欧洲及北美地区得到广泛应用,其中包括石油化工、能源、交通、轻工、建材、环保工程和制造业等应用领域

。

(四)如何选择现场总线技术

1.现状

现场总线技术问世初期,人们有一个良好的愿望,即制定一部国际自动化行业统一使用的现场总线技术标准,这样,所有现场设备都可以方便实现互连。经过十多年的努力,却出现了一个令人们失望的结果,即1999年12月IEC61158(TS),通过决议,将8种国际上现存的现场总线标准,合并到IEC61158(TS)文本中,做为国际现场总线标准。人们没有得到期望的统一的现场总线标准。

面对现实,多数现场总线技术专家认为:由于自动化技术涉及的应用领域广泛、对控制性能要求各不相同,差异很大,另一方面,现场设备种类繁多,涉及的技术规范和标准繁杂;因此,希望使用一种现场总线标准覆盖所有自动化行业的应用是不现实的;多种总线技术并存的状况将维持相当一段时间。

2.如何选择

面对多种总线技术并存,用户如何选择呢?

1)技术指标:一些敏感的技术指标,如传输介质(电缆、光纤、无线)、数据传输速率、实时性、总线控制方式及功能(主从、多主、令牌、广播、同步)。

2)行业:现场总线技术在其特定行业中具有明显优势;如LONWORKS在楼宇自动化、CAN在车辆及船舶系统、PROFIBUS在制造业、FF在化工流程行业等。

3)业绩:现场总线在行业中的应用业绩。

二.PROFIBUS现场总线标准

(一)概貌

1.PROFIBUS是一种国际化、开放式、不依赖于设备生产商的现场总线标准。广泛适用于制造业自动化,流程工业自动化和楼宇、交通电力等其他领域自动化。

2.PROFIBUS由三个兼容部分组成,即

PROFIBUS-DP(DecentralizedPeriphery)

PROFIBUS-PA(ProcessAutomation)

PROFIBUS-FMS

(FieldbusMessageSpecification)

3.PROFIBUS–DP:是一种高速低成本通信,用于设备级控制系统与分散式I/O的通信。使用PROFIBUS-DP可取代24VDC或4-20mA信号传输。

4.PORFIBUS-PA:专为过程自动化设计,可使传感器和执行机构联在一根总线上,并有本征安全规范。

5.PROFIBUS-FMS:用于车间级监控网络,是一个令牌结构的实时多主网络。

6.PROFIBUS是一种用于工厂自动化中车间级监控和现场设备层数据通信与控制的现场总线技术。可实现现场设备层到车间级监控的分散式数字控制和通信,从而为实现工厂综合自动化和现场设备智能化提供了可行的解决方案。

7.与其它现场总线系统相比,PROFIBUS的最大优点在于具有稳定的国际标准EN50170作保证,并经实际应用验证具有普遍性。目前已应用的领域包括加工制造.过程控制和自动化等。PROFIBUS开放性和不依赖于厂商的设想,已在10多万成功应用中得以实现。市场调查确认,在德国和欧洲市场中PROFIBUS占开放性工业现场总线系统的市场超过40%。PROFIBUS有国际著名自动化技术装备的生产厂商支持,它们都具有各自的技术优势并能提供广泛的、优质的新产品和技术服务。

(二)基本特性

1.协议结构

PROFIBUS协议结构是根据ISO7498国际标准,以开放式系统互联网络(OpenSystemInterconnection-SIO)作为参考模型的,该模型共有七层。(注:第一层为物理层,第二层为数据链路层,第三-六层未使用,第七层为应用层。)

1)PROFIBUS-DP:定义了第一.二层和用户接口。第三到七层未加描述。用户接口规定了用户及系统以及不同设备可调用的应用功能,并详细说明了各种不同PROFIBUS-DP设备的设备行为。

2)PROFIBUS-FMS:定义了第一.二.七层,应用层包括现场总线信息规范(FieldbusMessageSpecification-FMS)和低层接口(LowerLayerInterface-LLI)。FMS包括了应用协议并向用户提供了可广泛选用的强有力的通信服务。LLI协调不同的通信关系并提供不依赖设备的第二层访问接口。

3)PROFIBUS-PA:PA的数据传输采用扩展的PROFIBUS-DP协议。另外,PA还描述了现场设备行为的PA行规。根据IEC1158-2标准,PA的传输技术可确保其本征安全性,而且可通过总线给现场设备供电。使用连接器可在DP上扩展PA网络。

2.传输技术

PROFIBUS提供了三种数据传输类型:

1)用于DP和FMS的RS485传输。

2)用于PA的IEC1158-2传输。

3)光纤[next]

(三)PROFIBUS控制系统的几种配置形式

1.现场级

1)总线接口型:现场设备不具备PROFIBUS接口,采用分散式I/O作为总线接口与现设备连接。这种形式在应用现场总线技术初期容易推广。如果现场设备能分组,组内设备相对集中,这种模式会更好地发挥现场总线技术的优点。

2)单一总线型:现场设备都具备PROFIBUS接口。这是一种理想情况。可使用现场总线技术,实现完全的分布式结构,可充分获得这一先进技术所带来的的利益。就目前来看,这种方案设备成本会较高。

3)混合型:现场设备部分具备PROFIBUS接口。这将是一种相当普遍的情况。这时应采用PROFIBUS现场设备加分散式I/O混合使用的办法。无论是旧设备改造还是新建项目,希望全部使用具备PROFIBUS接口现场设备的场合可能不多,分散式I/O可作为通用的现场总线接口,是一种灵活的集成方案。

2.监控级

根据实际需要及经费情况,通常有如下几种结构类型:

1)结构类型1:以PLC或控制器做一类主站,不设监控站,但调试阶段配置一台编程设备。这种结构类型,PLC或控制器完成总线通信管理,从站数据读写,从站远程参数化等工作。

2)结构类型2:以PLC或控制器做一类主站,监控站通过串口与PLC一对一的连接。这种结构类型,监控站不在PROFIBUS网上,不是二类主站,不能直接读取从站数据和完成远程参数化工作。监控站所需的从站数据只能从PLC控制器中读取。

3)结构类型3:以PLC或其它控制器做一类主站,监控站(二类主站)连接在PROFIBUS总线上。这种结构类型,监控站在PROFIBUS网上作为二类主站,可完成远程编程,参数化及在线监控功能。

4)结构类型4:使用PC机加PROFIBUS网卡做一类主站,监控站与一类主站一体化。这是一个低成本方案,但PC机应选用具有高可靠性,能长时间连续运行的工业级PC机。对于这种结构类型,PC机故障将导致整个系统将瘫痪。另外,通信厂商通常只提供一个模板的驱动程序,总线控制.从站控制程序.监控程序可能要由用户开发,因此应用开发工作量可能会较大。

5)结构类型5:坚固式PC机(COMOPACTCOMPUTER)+PROFIBUS网卡+SOFTPLC的结构形式。如果结构类型4中PC机换成一台坚固式PC机(COMOPACTCOMPUTER),系统可靠性将大大增强,足以使用户信服。

近来出现一种称为SOFTPLC的软件产品,是将通用型PC机改造成一台由软件(软逻辑)实现的PLC。这种软件将PLC的编程、应用程序运行、在线监控和操作员监控站图形界面开发等功能集成到一台坚固式PC机上,形成一个PLC与监控站一体的控制器工作站。

6)结构类型6:使用两级网络结构,这种方案充分考虑了未来扩展需要,比如要增加几条生产线即扩展出几条DP网络,车间监控要增加几个监控站等,都可以方便进行扩展。采用了两级网络结构形式,充分考虑了阴影部分的扩展余地。

三.在保定市天然气贮配站的应用

保定市燃气总公司天然气储配站于2002年3月建成并投入使用,它担负着保定市居民、公共福利及工业用户的天然气供气任务。设计能力1亿米3/年,全站包括高-中压A及高-中压B两套调压设备及4个2000米3的高压贮罐。本站计算机监控系统由现场数据采集与控制设备、计算机下位系统、计算机上位系统和计算机网络组成,预留与公司调度中心的接口,完成压力的调节控制、贮气送气控制、储气量实时检测、温度检测、流量检测、加臭控制及报警连锁控制等内容。是我公司SCADA系统中的远程操作站。

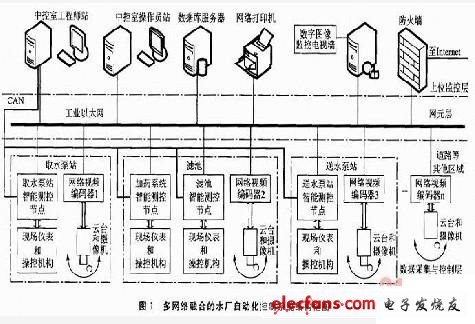

(一)网络结构及技术标准

1.网络结构

结合我公司天然气贮配站监控系统具体情况,我们采用了星型拓扑与总线型拓扑相结合的混合型网络结构,网络结构见附图。

2.技术标准

通过对多种现场总现技术标准的综合比较并结合天然气行业的特点我们采用了PROFIBUS-DP现场总线技术。整个监控网络分为两级。一级网络以PLC做为一类主站,监控站(二类主站)连接在PROFIBUS总线上可完成远程编程,参数化及在线监控功能。二级为现场级网络,由于现场设备不具备PROFIBUS接口,采用分散式I/O作为总线接口与现场设备连接。

(二)设备选型

1.现场I/O站的选择

现场I/O站将现设备信号进行处理转化为数字信号,通过现场总线接口与上位系统进行通讯。我们经过各方面的比较,选用TURCK公司的EXCOM系列产品。

EXCOM产品是是远程I/O技术、安全栅技术与现场总线技术的组合,是可以直接安装在危险1区的本安型现场总线部件。该系统由母板、及插在它上面的电源模块、网关模块、I/O模块组成。

电源及网关模块均采用双电源双网关配置,大大增加了系统的安全性和稳定性。所有模块均支持在线热插拨,而且不用借助任何工具。系统可以自动检查新模块是否与原模块相同,系统支持替代值编程,方便了缺损模块的更换。

网关提供了一个扩展了的PROFIBUS-DP的诊断功能,可向用户提供包括每一个通道的错误指示的全方位的诊断功能,另外,每一个模块均带有LED可指示整个模块各接入回路的状态,根据指示灯的颜色指示正常、错误及开关量输入/输出的开关状态,极大地方便了模块设备的维护与维修。

灵活的扩充性能,方便于现场设备的扩充。当增加现场设备时可直接在母板插槽上安装相应的模块,连接到现场设备,更改相应的控制程序即可,而不需要再挖沟敷设现场I/O站到监控室的电缆。由于模块的品种少功能强,因此不必再采购大量的备品备件,只需少量的备件即可满足维修维护的需要。

目前已经形成生产规模并投放市场的现场I/O设备的生产厂家较多,如SEMENS、TURCK、WAGO,国内沈阳自动化所的FF产品可供选择。

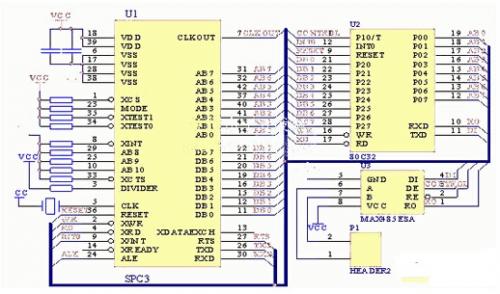

2.PLC的选型

考虑到以下几个因素:

1)PLC为系统核心设备必须具有高可靠性及易维护性。

2)安装在非防爆区。

3)具有最佳性能价格比。

我们决定采用西门子公司的S7-400系统中的412-2作为系统的主控PLC。它是西门子公司为工业控制设计的高端PLC,它通过PROFIBUS-DP总线完成与现场总线设备的通讯、监控任务,还完成对本地现场总线设备的监控,同时通过MPI多点通讯协议高可靠、高质量地完成与上位机的通讯任务,从而在不降低系统可靠性的基础上进一步降低设备投资。S7-400组成双网结构并结合冗余软件包和系统热备控制软件完成对现场设备进行控制,实现系统的高可靠运行。

(三)不足之处

1.有些仪表,执行器的选用与现场总线技术不够配套,如阀门的电动执行器,天然气泄漏探头、和流量检测仪表,未能选用带有总线接口的产品,使现场总线技术节省电缆的优越性未能最大限度的体现出来。建议国内相关仪表和执行器厂家尽快提高产品的适应性。

2.应用于现场总线系统中的本安型现场I/O产品品种目前为数还不多,尚未形成规模。可供选择的余地还不大,价格还偏高。

四.结论

通过我公司储配站对总线控制技术的应用可以看出,总线控制技术在天然气储配站系统中有着无以伦比的优势,其采用的冗余技术不但扩充性强,易于维护管理,稳定性好,而且节省电缆,减少了施工费用、安全栅及接线端子机柜的购置费用,同时今后的维护费用及运行费用也将有很大程度的降低。因此,总线控制技术在天然气储配站系统中具有极其广泛的应用前景。

安全栅相关文章:安全栅原理

评论