基于PROFIBUS总线的数控系统建模与仿真

现场总线控制系统打破了传统控制系统的结构形式,在技术上现场总线具有系统的开放性、互可操作性与互用性、现场设备的智能化与功能自治性以及对现场环境的适应性等特点。然而现场总线最大的缺点是存在信号的传输延迟,因为现场总线采用的是一种串行数据传输方式,现场总线控制网络中所有节点在传送报文时需要通过网络调度分时占用总线,这就使得现场的传感、驱动设备与控制器(主站)或工厂管理层之间的信息在传输过程中不可避免地存在着延迟。而且随着通信协议和网络中负载的变化,该延迟通常是随机时变的,从而影响了控制系统的性能甚至稳定性。通常情况下,现场总线控制系统的传输延迟可分为: 固定延迟:一般适用于控制系统的采样周期远大于网络延迟时的情况。 独立分布随机延迟:延迟服从某种概率分布,但具有独立的统计特性。 基于Markov链的随机延迟。 对于确定性现场总线控制网络来说,一个确定的控制系统(总线协议、传输速率、节点数量和配置确定)其网络传输延时相对固定,因此本文的研究基于固定的现场总线传输延时。

一、基于现场总线数控系统的基本模型

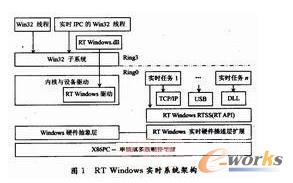

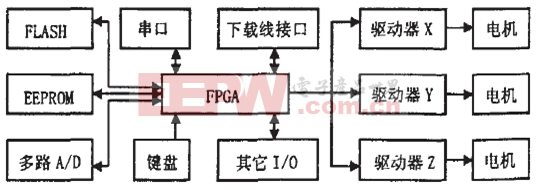

不同的现场总线控制网络,其网络延迟的特性也不相同,为了分析网络延迟对控制系统的影响,首先应对网络延迟进行建模,网络延迟一般来说是时变的,受网络负荷、链路层调度协议等因素的影响。基于现场总线的数控系统通过现场总线将数控单元、执行器和传感器等连接起来构成一个分布式的控制系统。因此基于现场总线的数控系统是一个多输入、多输出以及具有通信传输延时的复杂系统。其基本模型如图1所示。

图1 基于现场总线的数控系统的基本模型

该模型由数控机床和数控单元两部分组成。数控机床部分动态模型包括n个可观测的状态{x},m个输入{u},以及r个输出{y};数控单元部分的动态模型则包括q个可观测的状态{z},r个输入{w},以及m个输出{v}。该数控系统包括m个执行器,r个传感器和一个数控单元,因此n、m、r以及q均为正整数。其中s1,s2,…,sr和a1,a2,…,am分别表示传感器与数控单元之间以及数控单元与执行器之间的信号传输延时,即变量wr和um分别代表信号yr和vm经过现场总线传输后的延时信号。

在图1中,数控机床部分可看作为线性时不变连续系统,因此其动态模型GP可由如下的连续状态方程描述:

其中:x(t)∈Rn,u(t)∈Rm,y(t)∈Rr而Ap,Bp,Cp为维数可变的常系数矩阵。

由于数控单元由数字计算机按一定的采样频率采集数控机床的传感器信息,并通过一定的算法进行数字处理,对数控机床的执行部件发送动作指令。因此数控单元部分只能看作为离散系统,其动态模型GC可由如下的离散状态方程描述:

![]()

其中:z(k)=z(kT)∈Rq,w(k)=w(kT)∈Rr,v(k)=v(kT)∈Rm,T为采样周期,同样F,G,H和J为维数可变的常系数矩阵。 基于现场总线数控系统最大的特征就是在数控单元与数控机床之间的数据通信存在延时。如图1所示,通常情况下,

其主要原因就是现场总线采用的是串行数据传输方式,信号u(t)与v(k),w(k)与y(t)之间存在延时,因此现场总线的通信环节的时间延时的大小决定了基于现场总线的控制系统实时性能。 二、基于PROFIBUS总线数控系统模型的建立 为了抑制总线传输延迟对现场总线控制系统造成的影响,建立基于现场总线数控系统的模型对现场总线的传输延时所造成的系统性能影响进行理论分析与仿真研究具有非常重要的意义。在图1所示的基本模型中,由于系统的复杂性和系统参数的不确定性,因此很难建立其精确的数学模型。本文提出采用Matlab/simulink工具,建立基于现场总线数控系统模型并对现场总线的传输延时所造成的数控系统性能影响进行仿真与分析。

评论