倒装芯片封装更具竞争力

随着倒装芯片封装在成本和性能上的不断改进,加上键合金线价格的不断攀升,从手机到游戏机芯片的各种应用领域里,倒装芯片技术都变得更具竞争力。

回首15年前,几乎所有封装采用的都是引线键合。如今倒装芯片技术正在逐步取代引线键合的位置。倒装芯片的基本概念就是拿来一颗芯片,在连接点位置放上导电的凸点,将该面翻转,有源面直接与电路相连接。倒装芯片避免了多余的封装工艺,同时得到像缩小尺寸、可高频运行、低寄生效应和高I/O密度的优点(图1)。

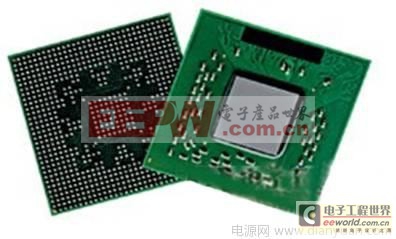

在从手机和寻呼机到MP3播放器和数码相机的所有热门的消费类电子产品中,几乎都能找到倒装芯片封装。在服务器中,近乎所有的逻辑模块都采用倒装芯片封装。大部分ASIC、游戏机电路、图形处理器、芯片组、现场可编程门阵列(FPGA)和数字信号处理器(DSP)也都已采用了倒装芯片封装(图2)。

图1. 像这个倒装芯片BGA系统级封装(SiP)的应用那样,随着金线键合成本的提升,对倒装芯片的需求在不断增加。(来源: STATS ChipPAC)

图2. 为游戏机CPU设计的倒装芯片BGA。(来源:Amkor)

在过去几年里金丝引线键合的成本不断提高——这使得倒装芯片变得更具吸引力。“如果看一下两到三年前的成本,自然而然是倒装芯片更高,” STATS ChipPAC(新加坡)负责倒装芯片和新兴产品的副总裁Raj Pendse这样介绍。“通常来说倒装芯片所用的封装基板成本是引线键合衬底的两到三倍,但金价的飙升却超过了封装基板的差价。在很宽泛的应用领域里,倒装芯片已经成了更具成本效益的解决方案。过去两种方法的成本平衡点是1000引脚。现在只要在200到700引脚范围内,倒装芯片就更划算。”

倒装芯片的历史回顾

倒装芯片技术的首次应用可以追溯到1964年。根据IBM封装技术战略部门的杰出工程师Peter Brofman介绍,那时他们已经在IBM S/360大型机中采用了混合固态逻辑技术(SLT)。这一技术主要是采用一些大节距的铜珠用作额外支撑,可以防止与无源器件之间的短路。“真正将倒装芯片用在IC中始于1969年,但当时只有四边引脚的方案,”他解释说。“完全面阵列的金属化陶瓷(MC)技术出现在70年代中期。在80年代早期,IBM已经可以完成11×11阵列、节距为250 μm的Pb-5Sn焊料球了。 ”

80年代末和90年代初,摩托罗拉从IBM获得倒装芯片的授权,开始寻找倒装芯片陶瓷载体的替代物,开启了对芯片到载体的下填充物以及低成本FR4有机材料的研究。IBM封装工程经理Patrick OLeary指出,这些工作是与卡上加层的技术并行开发的,这一技术基于1990年的表面多层电路(SLC)工艺,到90年代中期,多芯片载体已经相当普遍。

“到1998年,大尺寸的微处理器开始采用芯片下填充料,并且转向有机倒装芯片加强载体,2000到2001年,35 mm、2-2-2载体基板的价格已经接近3美元,”O’Leary介绍说。“同引线键合相比,倒装芯片仍‘有点贵’,但性价比已经很高,因此图形处理器和游戏机处理器先后从倒装芯片技术中获益,到04、05年左右,已经完成了向有机倒装芯片模块的转移。”

IBM已经将所有新的倒装芯片单芯片模块(SCM)转向多层载体基板。O’Leary指出,处理器向倒装芯片的重大转移使得倒装芯片模块的年复合增长率(CAGR)比十年前提高了35%。“现在CAGR虽然低了一些,但仍然强劲,随着金价的上扬,两种方法的成本平衡点已经降到了200-700 I/O。在更低的引脚数下,整合器件制造商(IDM)将在他们的封装方案中淘汰引线键合——很可能从32 nm节点开始。”

最近,倒装芯片领域其他的里程碑还包括倒装芯片的“凸点工艺”,或者说焊料沉积可选范围的发展。90年代中期,像300 mm这样的大尺寸晶圆驱使IBM和其他厂商从真空蒸发方法转向电镀方法。最近IBM和SUSS MicroTec(德国慕尼黑)共同开发并商业化了IBM的下一代无铅半导体封装技术,也就是可控塌陷芯片连接新工艺(C4NP),目前已进入量产。O’Leary指出,采用C4NP可以在前端就完成预先图形化的焊料球,缩短了工艺流程的时间。可以预先检查焊料凸点,并采用与晶圆级键合类似的技术,一步沉积在晶圆上。这种方法将焊料涂覆的简便性(网版/丝印)和电镀的窄节距能力结合在一起。“C4NP和电镀方法都可以在产品中获得150 μm的C4节距,从而满足硅器件等比例缩减的要求,”O’Leary介绍说。 function ImgZoom(Id)//重新设置图片大小 防止撑破表格 { var w = $(Id).width; var m = 650; if(w

尽管当初IBM开发倒装芯片技术是为了满足大型计算机市场的要求,但倒装芯片的应用范围已经远远超出了计算机,Amkor(亚利桑那州,Chandler)负责倒装芯片的高级主管Frederick Hamilton说。“倒装芯片已经进入到计算机、无线通信、网络、电信/数据、汽车和消费类电子(HDTV)市场,”他表示。“但PC仍然是半导体和倒装芯片器件的最大单一用户。”

有意思的是,倒装芯片的平均现场寿命大约为15年——尽管部分产品的设计寿命是5年。Pendse还指出:“考虑到倒装芯片的基本结构,很轻松地就可达到15年的现场寿命。”

关键的技术优势

倒装芯片的主要优势包括可缩减和节省空间,此外还有互连通路更短且电感更低、高I/O密度、返工和自对准能力。对散热管理来说,倒装芯片的性能也很突出。

倒装芯片可以采用面阵列互连,这意味着比四周排列封装更高的I/O密度和更有效的电源供应。“如果需要的话,你可以将电源直接供应到芯片中间位置去。这有很大的优点。对RF和其他一些应用来说,倒装芯片带来的低寄生效应非常重要,”Pendse说。“另一个优点是因为芯片是与基板直接连接的,你就不需要扇出了——这与需要芯片到基板I/O扇出的引线键合不同。它意味着你可以获得尺寸更小的封装。”

评论