基于流程制造业的远程I/O技术应用

1 引言

大型化工基地的许多辅助的化工装置远离操作室,有的远到几公里或十几公里,但又为了集中监测和控制,再建一套dcs系统花费太大,远程i/o则具有其优越性,可以和dcs进行通讯,节约了大量的成本。一般dcs和plc不能实现太远距离集中控制,所以说远程i/o是较远距离控制的发展趋势。

2 远程i/o技术

2.1 远程i/o概述

远程i/o基于现场总线发展起来的现场与控制室或控制系统之间的一种全数字、双向串行、多节点的通讯系统。现场总线是工业系统向分散化、智能化、网络化的发展方向,其导致传统自动仪表和控制系统在结构和功能上得到进一步的变革,把dcs集中与分散相结合的控制方式变成新型的全分布式控制网络。远程i/o适用于恶劣环境中,远程i/o的理论基础简单,工程应用方便可靠,整套系统设计方便,整体网络和硬件可以自由分配,灵活变通,主要注意工艺要求,整体考虑防止网络地址的冲突。具体实践应用应该了解硬件的原理和注意事项,软件应了解组态方式,profibus—dp协议转换卡组态简单,可以进行离线组态,并要保存好组态程序。远程i/o和dcs通讯应清楚通讯协议以及其衔接部分的接线方式,通讯距离决定用光纤还是普通通讯电缆,采用光纤还需要配备光纤耦合器。控制系统个从设计、安装、投运到生产运行及其维护检修都有其优越性;通讯速率高,通讯质量好,通讯介质广,网络拓扑结构灵活,可应用于安全等级较高的危险场合。特别投资少、耗能少;是有利于国家提倡的节能减排。

远程i/o它的最为主要的优势在于远程,最远传播距离为可达到十几公里,其次是稳定,在恶劣的工业环境里,一旦通讯正常可以保证几年不出问题,为化工连续生产带来了保证。技术特点是:

(1) 系统开放性;总线标准、通信协议均是公共的,所以用户选择不再局限于一节或几家。

(2) 互可操作性和互换性;是实现互连仪表、设备间及系统间的信息传送与沟通,可实现点对点、一点对多点的数字通讯。互换性是不同生产厂家性能类似产品可以互换,而不必担心兼容性。

(3) 适应性强;其通讯可支持双绞线、同轴电缆、光纤、红外线、电力线、射频。同时能够适应环境恶劣的工业现场,抗干扰能力强。

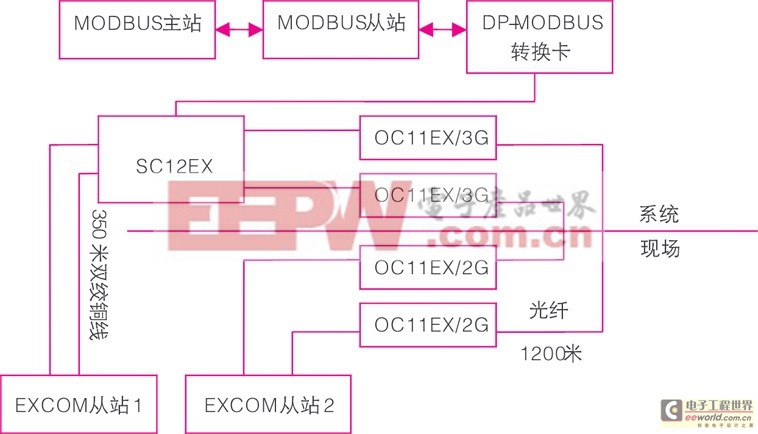

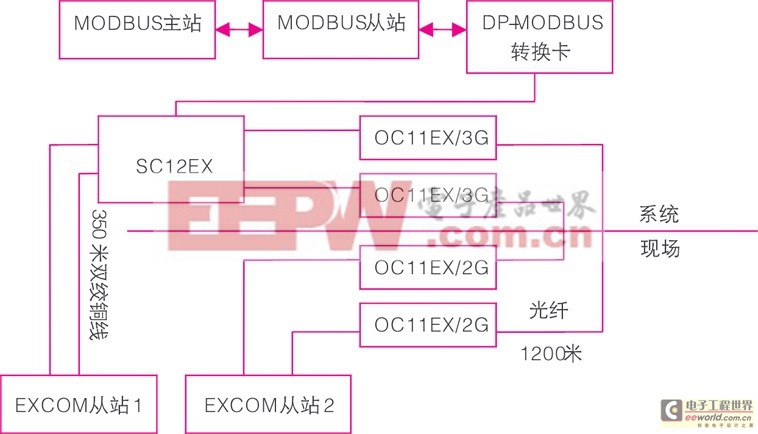

2.2 turck远程i/o原理

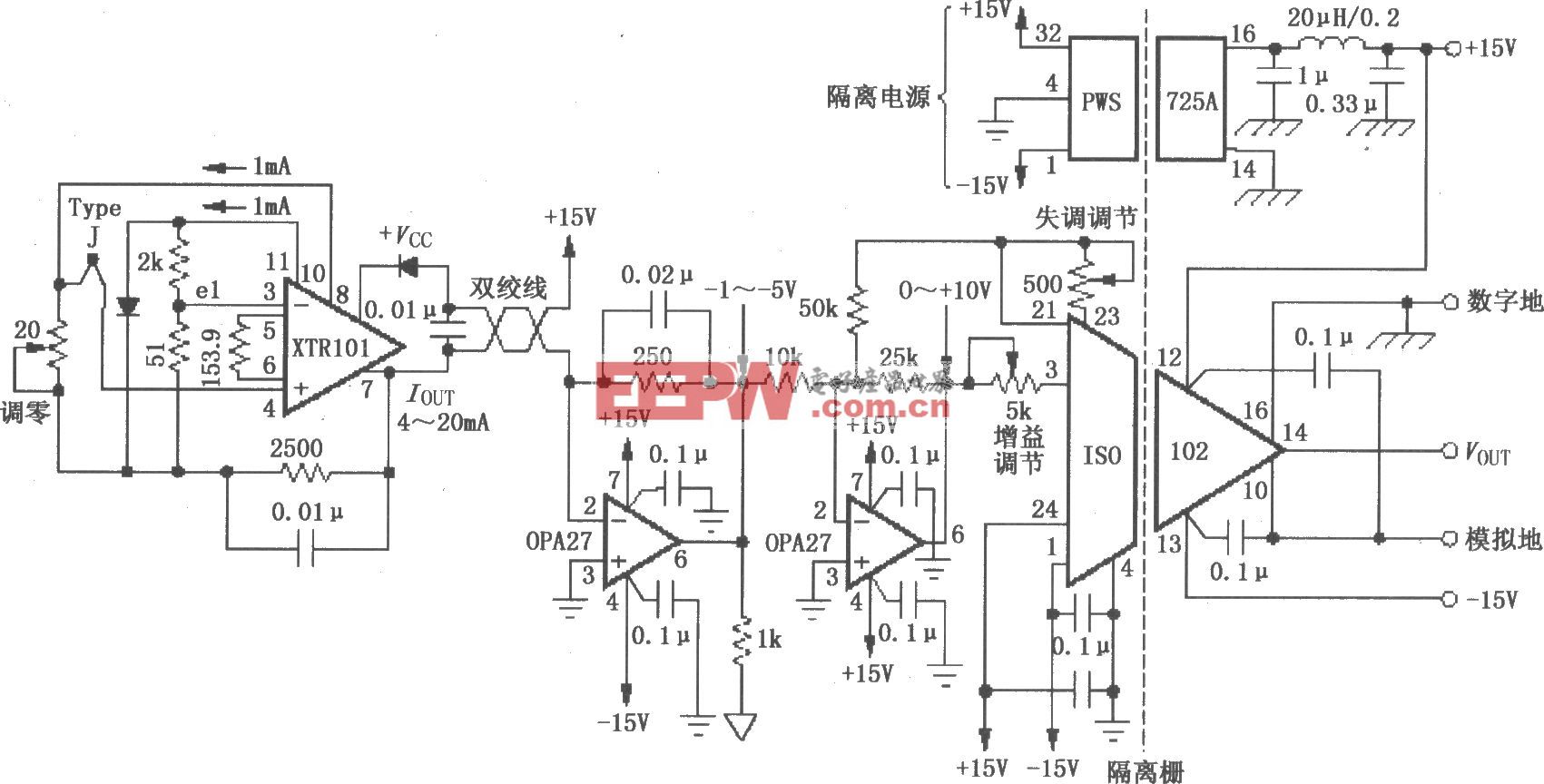

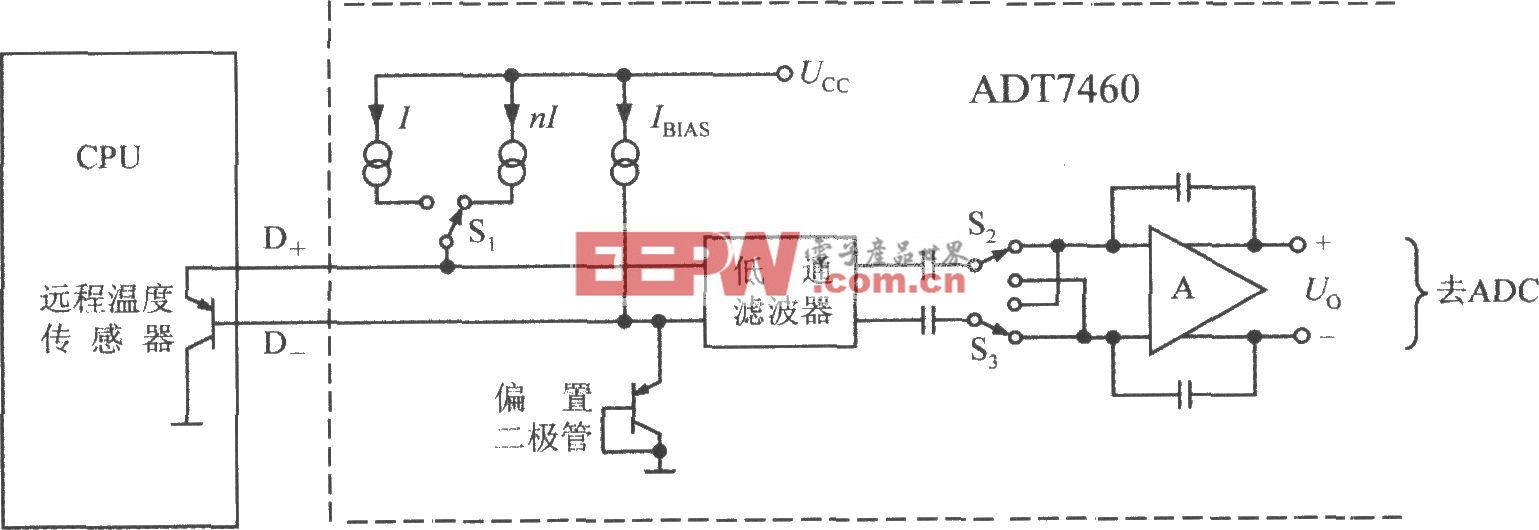

远程i/o通信(分布式i/o通信)是采用的周期i/o数据传输方式。远程i/o通信中采用“周期i/o方式交换数据”,按照主从方式存取控制,其带的通信处理器作为主动站,其它远程i/o单元皆为从动站。在主站设立一个“远程i/o缓冲区”,主站中负责通信的处理器采用周期扫描方式,按照顺序与各从站交换数据存放于远程i/o缓冲区中。这样周而复始,使主站中的“远程i/o缓冲区”得到周期性刷新。在主站中的cpu单元负责用户程序的扫描,它按照循环扫描方式进行处理,每个循环扫描周期都有一段时间集中进行i/o处理,这是它对本地i/o单元和远程i/o缓冲区进行读写操作;尽管主站中的cpu单元没有直接对远程i/o单元进行操作,但是由于主站中远程i/o缓冲区和远程i/o单元是一一对应的,所以主站cpu对远程i/o缓冲区进行读写操作,就相当于直接访问了远程i/o单元。基于德国turck的远程i/o通讯总线通信的原理框图如图1所示。

图1 远程i/o原理

1 引言

大型化工基地的许多辅助的化工装置远离操作室,有的远到几公里或十几公里,但又为了集中监测和控制,再建一套dcs系统花费太大,远程i/o则具有其优越性,可以和dcs进行通讯,节约了大量的成本。一般dcs和plc不能实现太远距离集中控制,所以说远程i/o是较远距离控制的发展趋势。

2 远程i/o技术

2.1 远程i/o概述

远程i/o基于现场总线发展起来的现场与控制室或控制系统之间的一种全数字、双向串行、多节点的通讯系统。现场总线是工业系统向分散化、智能化、网络化的发展方向,其导致传统自动仪表和控制系统在结构和功能上得到进一步的变革,把dcs集中与分散相结合的控制方式变成新型的全分布式控制网络。远程i/o适用于恶劣环境中,远程i/o的理论基础简单,工程应用方便可靠,整套系统设计方便,整体网络和硬件可以自由分配,灵活变通,主要注意工艺要求,整体考虑防止网络地址的冲突。具体实践应用应该了解硬件的原理和注意事项,软件应了解组态方式,profibus—dp协议转换卡组态简单,可以进行离线组态,并要保存好组态程序。远程i/o和dcs通讯应清楚通讯协议以及其衔接部分的接线方式,通讯距离决定用光纤还是普通通讯电缆,采用光纤还需要配备光纤耦合器。控制系统个从设计、安装、投运到生产运行及其维护检修都有其优越性;通讯速率高,通讯质量好,通讯介质广,网络拓扑结构灵活,可应用于安全等级较高的危险场合。特别投资少、耗能少;是有利于国家提倡的节能减排。

远程i/o它的最为主要的优势在于远程,最远传播距离为可达到十几公里,其次是稳定,在恶劣的工业环境里,一旦通讯正常可以保证几年不出问题,为化工连续生产带来了保证。技术特点是:

(1) 系统开放性;总线标准、通信协议均是公共的,所以用户选择不再局限于一节或几家。

(2) 互可操作性和互换性;是实现互连仪表、设备间及系统间的信息传送与沟通,可实现点对点、一点对多点的数字通讯。互换性是不同生产厂家性能类似产品可以互换,而不必担心兼容性。

(3) 适应性强;其通讯可支持双绞线、同轴电缆、光纤、红外线、电力线、射频。同时能够适应环境恶劣的工业现场,抗干扰能力强。

2.2 turck远程i/o原理

远程i/o通信(分布式i/o通信)是采用的周期i/o数据传输方式。远程i/o通信中采用“周期i/o方式交换数据”,按照主从方式存取控制,其带的通信处理器作为主动站,其它远程i/o单元皆为从动站。在主站设立一个“远程i/o缓冲区”,主站中负责通信的处理器采用周期扫描方式,按照顺序与各从站交换数据存放于远程i/o缓冲区中。这样周而复始,使主站中的“远程i/o缓冲区”得到周期性刷新。在主站中的cpu单元负责用户程序的扫描,它按照循环扫描方式进行处理,每个循环扫描周期都有一段时间集中进行i/o处理,这是它对本地i/o单元和远程i/o缓冲区进行读写操作;尽管主站中的cpu单元没有直接对远程i/o单元进行操作,但是由于主站中远程i/o缓冲区和远程i/o单元是一一对应的,所以主站cpu对远程i/o缓冲区进行读写操作,就相当于直接访问了远程i/o单元。基于德国turck的远程i/o通讯总线通信的原理框图如图1所示。

图1 远程i/o原理

turck的远程i/o远程i/o以 profibus—dp为通讯总线,遵守profibus总线协议,以工业现场总线标准为依据。其整个系统位于危险区的从站和各类仪表,所以现场必须用本安防爆箱。整个系统由各类i/o模块、适配卡、通讯卡、通讯总线(专用电缆或光纤)、网关(协议转换卡)、上位机、组态软件等等组成。远程i/o模块的类型如下:

1 x mt5 or mt9 module rack without redundancy function

or mt18 module rack with redundancy function

1 x psd24ex 24 vdc power supply unit

1 x gdp1,5 profibus-dp gateway 1.5 mbaud

1 x rs485 i.s. coupler i.s. coupler for profibus

dm80ex binary input/output module for connection of namur sensors

and low voltage actuators

df20ex binary input module for frequency measurements or as a

counter module

di40ex binary input module for connection of namur sensors

do40ex binary output module for connection of eex i magnetic

valves 0.5 w

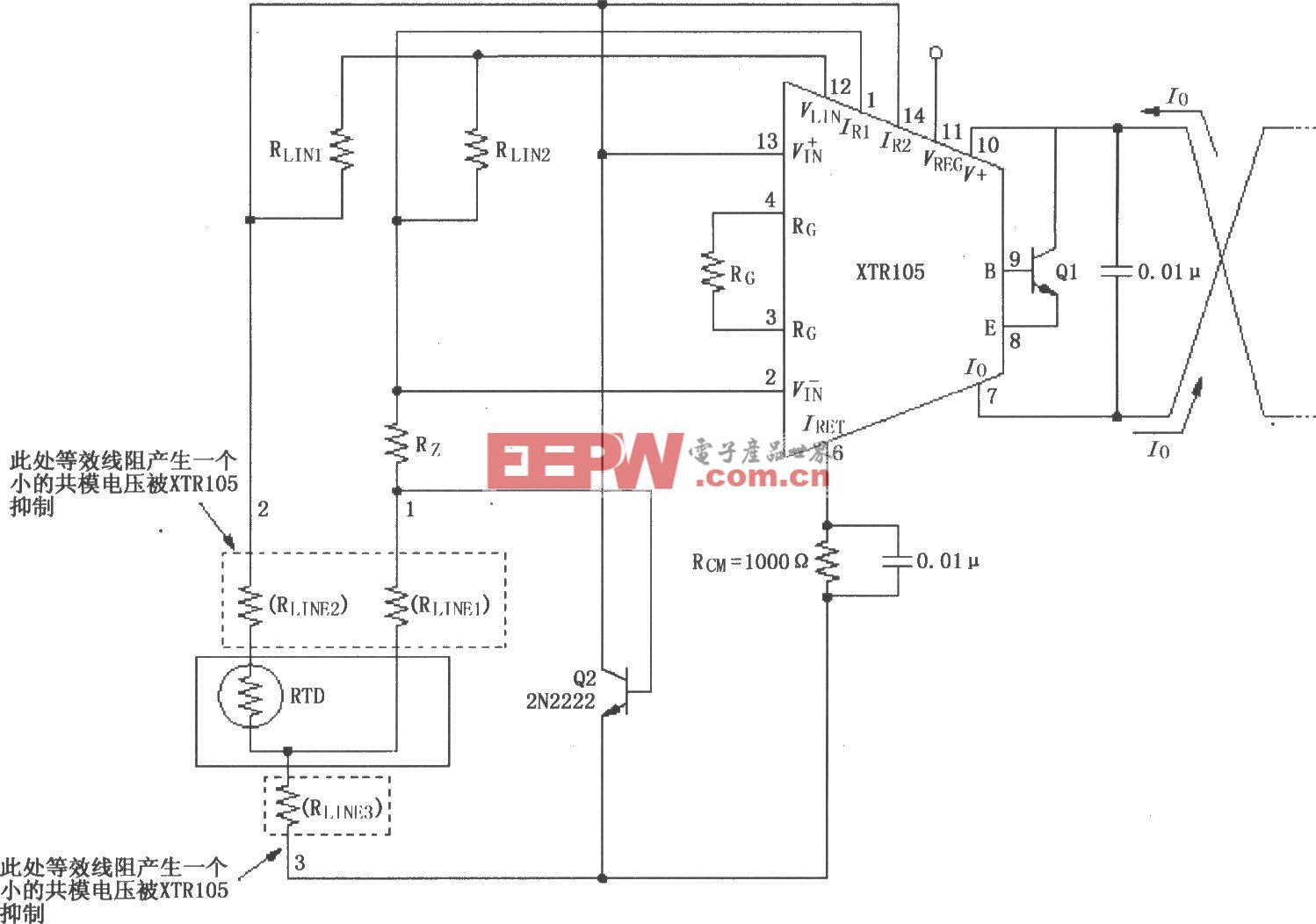

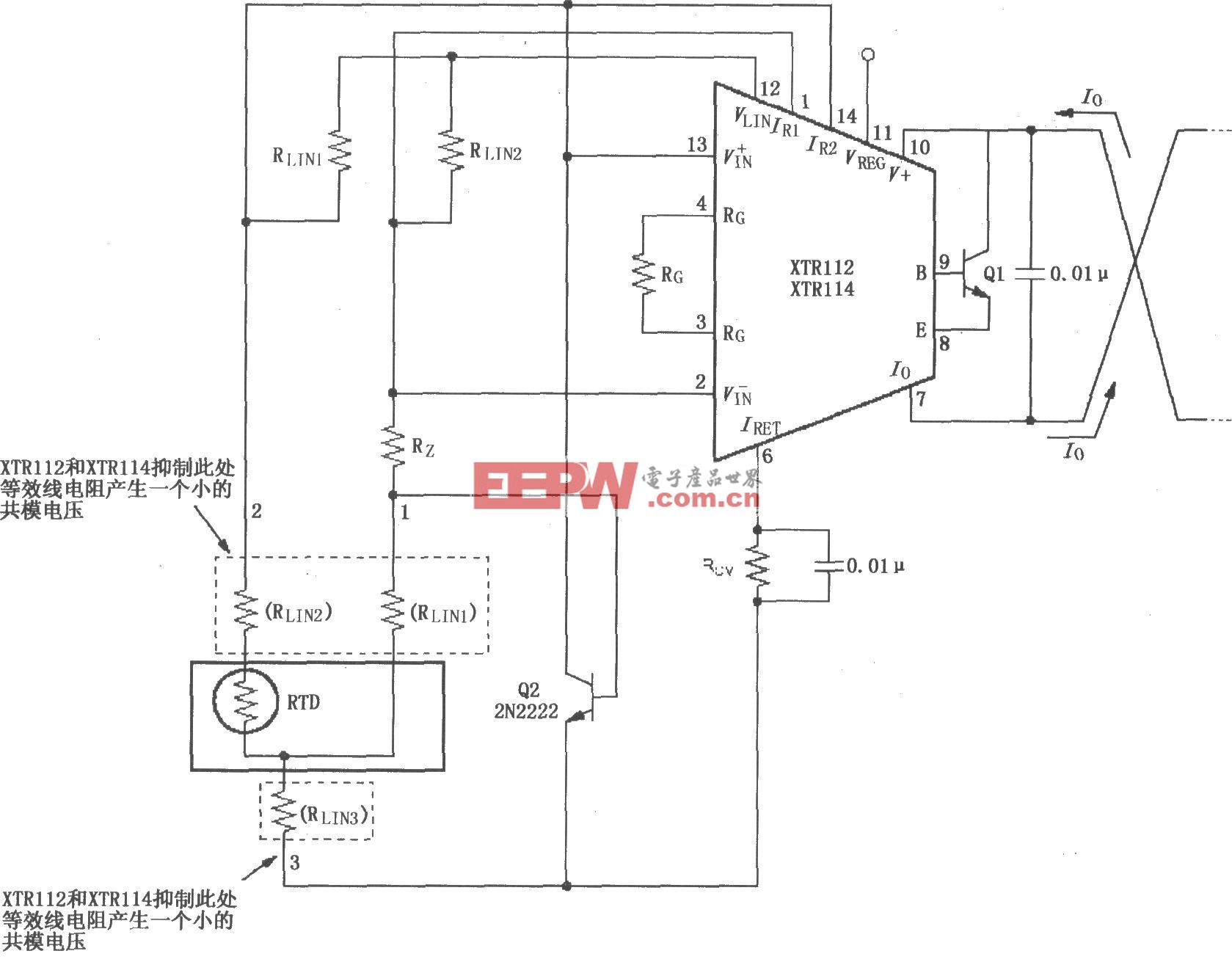

aih40ex analogue input module for connection of 2-wire

transmitters with hart functionality

aih41ex analogue input module for connection of 4-wire

transmitters with hart functionality

aoh40ex analogue output module for connection of analogue

actuators with hart functionality

ao40ex analogue output module for connection of analogue actuators

ti40ex analogue input module for connection of temperature

detectors

3 流程制造远程i/o案例

3.1 煤化工项目背景

以霍尼韦尔tps系统和turck的远程i/o在化工厂搭建起来的控制来研究远程i/o的机理及其应用。turck的远程i/o在河南龙宇煤化工有限公司用于硫回收、甲醇罐区和火炬系统。其可用于小型系统,一套系统模拟输入不超过300点,其每一个点对应一个地址;其次就是可应用于环境比较差的工业现场,比如易燃易爆,有毒有害易腐蚀;再就是可远距离监测和控制。以硫回收来说明整个系统的应用。

本装置采用分流法作为主流程的三级claus硫回收工艺;当酸性气中h2s浓度较高时,采用部分燃烧法作为辅助流程,其原理是so2和h2s在一定的温度下,在催化剂的作用下发生克劳斯反应生成单质硫和水,并放出热量。制硫炉和制硫余热锅炉等设备可以同时适应分流法和部分燃烧法两种工艺。

由于硫回收在化工厂一般都是辅助装置,但也是必不可少的,目前国家对化工排放要求相当严格,而酸性气体里面的so2和h2s对环境污染是特别严重的,所以要对酸性气体中对环境有污染的气体加以回收。然而这些装置在化工行业都是不赚钱的,考虑其远离装置区和有毒有害、易燃易爆等特点,投资建一套dcs系统成本太高,而且只能在装置区附近,对人的危害比较大。远程i/o的运用既可以节约成本又可以和中央控制室建立通讯,一切操作和监控可以在中央控制室完成,起到了一举两得的效果。

3.2 远程i/o架构设计

远程i/o可建立与dcs通讯,通过rs-485通讯线与霍尼韦尔的si卡进行通讯,并可实现dcs的人机界面,从而监控和控制现场的设备。较近的工业现场和控制室远程i/o采用profibus专用通讯电缆;硫回收距离控制室有两公里,则可通过光纤通讯,但控制室和现场都得用光纤耦合器和段耦合器进行数据转换。profibus转modbus是prolinx协议转换卡,硫回收现场过来的信号都经过协议转换把profibus转换成modbus,通过modbus通讯电缆到霍尼韦尔dcs的si卡。

3.3 硫回收远程i/o站

硫回收现场各测量仪表集于现场控制柜接到各输入输出卡件,信号通过控制器gdp1.5传输。通过profibus通讯线把控制器和光纤耦合器连接起来。再通过尾纤和光纤盒连接到控制室的光纤耦合器,光纤耦合器再通过profibus通讯线连接到断耦合器,断耦合器通过profibus通讯线接到dp-profibus协议转换卡(profibus转modbus)。协议转换卡通过modbus通讯线接到dcs的si卡。si卡通过fta电缆到dcs的i/o卡件,通过i/o link传输数据。通过ucn电缆连到网络接口模件,再通过lcn与gus连接。从gus上找到地址进行组态,做出监控画面即可。

3.4 地址分配组态和相关注意事项

(1) 地址分配:如果主站中带有本地i/o单元,先分配主机架后分配扩展机架的i/o单元地址。其次,如果主站中带有远程i/o单元,按照站点号从小到大进行i/o单元地址分配。如果混合编址,依照先本地后远程的原则即可。第三,编制程序时无需区分本地i/o或远程i/o,如 a i 0.1 , = q 0.1。i 0.1 和q0.1(i/o单元地址)即可以是本地也可以是远程i/o地址。编程根据硬件分配,可以离线进行。组态软件是应用prolinx的开发软件,离线组态完成后进行在线下装,程序一旦下装不能再读出来,所以要保证组态的正确性,下装完成后要对组态进行备份以免以后需要改动,同时也便于检查错误。远程i/o远程模拟量除温度以外(当然如果现场有温度变送器可以转换成4-20ma dc信号除外)传输4000-20000信号对应4-20ma dc,再通过顺控可以结算出量程。

例如:te05104.pv=lhsai1.nn(003)/10-273.15

fi05109.pv=(lhsai2.nn(010)-4000)*360/16000+40

lhsao.nn(011)=nn(011)*160+4000

其中nn(011)为阀门开度

通过顺空计算出测量结果,在dcs启动顺空,再把顺空软点做到监控画面,通讯正常后就可以对现场的设备进行监控和操作了。使用编程器对系统进行硬件组态(包括网络组态),把组态数据下载(下传/装载)到协议转换卡的cpu中。

(2) 注意事项:使用编程器对系统进行硬件组态(包括网络组态),把组态数据下载(下传/装载)到协议转换卡的cpu中。其次,在分配profibus—dp网络中的各种从站的网络地址不能有任何相同或重复,并且保证在网络组态中的网络地址与远程i/o站上的dip开关的设定相同。profibus—dp现场总线网络中的终端电阻必须连接,因为主站只有找到结束端,才能对远程i/o站加以确认,完成确认后才能与其进行数据交换,所以profibus—dp现场总线网络中的第一个站和最后一个站的终端电阻必须设定。再就是必须保证profibus—dp现场总线网络中的网线连接正确与牢固,重点远程i/o站采用带双dp口的快速连接插头,便于现场用编程器调试维护设备。整个软件下装后通讯正常,再根据分配的地址就可以在上位机做操作画面了,根据硫回收现场的测点和控制方案,均可以在上位机上实现。监控画面做完以后经过调试就可以运用了。整个系统从安装到投运半个月即可以完成,大大节省了时间。整个系统一旦运行起来,特别稳定。

3.5 操作经验

首先应采用冗余供电和通讯,保证一路电源或通讯故障,系统仍能稳定运行。第二应该使现场的波特率和组态软件设置一致,软件地址和现场硬件地址必须一致;第三冗余的电源和控制器gdp1.5都可以在线插拔,但必须另外一个正常工作;第四通讯电缆接头必须接正确,即屏蔽层必须压在金属层处,保证屏蔽起作用;第五终端电阻应在开关头上设置,开关头on即设为终端,并且终端必须在系统的最终端,否则通讯不上;第六光纤必须匹配,特别应注意单膜和多膜区别,turck的远程i/o必须采用单膜光纤。第七必须分清卡件类型,搞清内外供电,以便选择输入输出卡件,如果是数字量输出点应加继电器,不然i/o卡件带动不起设备,除非是外供24vdc电源。第八接线方式应注意ai40接接线端子1、2,ai41接接线端子3、4,如果接错信号将无法传输。以上是在实践中积累的一些经验,希望能给大家带来帮组。

4 结束语

由于以上分析介绍,说明远程i/o理论学习简单方便,只要懂得其原理和结构分布,初学者很容易上手。turck的远程i/o在河南龙宇煤化工有限公司已经用了三年,首先它节省了大量的资金,同时和dcs通讯实现了远程集中控制,能及时准确的监控现场,确保正确的操作,再就是运行相当可靠给维护人员带来了很大方便。远程i/o给新型大的化工厂的设计提供了有效的思路,使我们不在局限于dcs,在建新项目快好省的前提下,远程i/o的应用更能合理布局、节约成本和时间,对整个系统的长周期稳定运行提供了保障。

数字通信相关文章:数字通信原理

双绞线传输器相关文章:双绞线传输器原理

评论