航空电子设备PCB组件的动态分析(一)

引言

航空电子设备在生产、运输和使用过程中不可避免地要受到振动和冲击的作用。这些振动和冲击的作用可能导致电子设备的多种形式的失效,甚至破坏。这些振动和冲击引起的电子设备的破坏螺钉与螺母松脱、机箱的变形、PCB 焊点断裂剥离、器件引脚断裂等。尤其是随着PCB 不断向高精度、高密度、小间距、多层化、高速传输方向发展和大规模集成电路(VLSI)的飞速发展,它的功能更全、体积更小,封装引脚更多、更密的IC 和SOIC 不断涌现,特别是表面贴装技术(SMT)的广泛应用,都对PCB 组件提出了更高的挑战。

对航空电子设备而言,振动和冲击引起的故障会大大降低其可靠性,产生极其严重的后果。有关文献显示,航空电子产品因振动、冲击动力学环境所引起的失效率占总失效率的28.7%。在对航电设备进行的振动环境试验中,PCB 也时常有发生。通过对PCB 组件进行动力学分析、设计可以有效地降低其在环境试验中出现故障概率,提高航电产品的可靠性和质量。

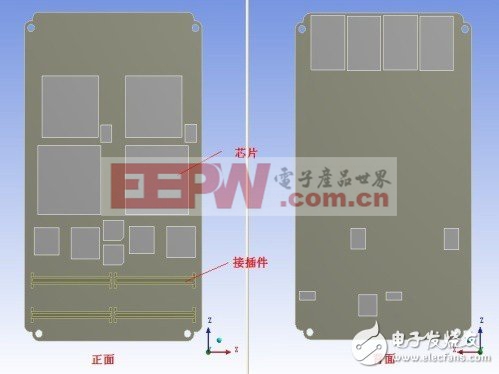

动力学分析是以动态特性分析为基础的。通过对PCB 组件进行动态特性分析可以建立其动力学模型。只有建立起准确地动力学模型才可以对起进行有效地动力学分析。为此,本文试图采用有限元分析(FEA)与实验模态分析(EMA)相结合的预试验分析技术来进行某航电设备PCB 组件(图1 所示)的动态特性分析,并建立了该PCB 组件的有限元动力学分析模型。

1 有限元模态分析

作为一种成熟的数值分析技术,有限元分析技术(FEA)被广泛应用于电子设备PCB 组件的动态特性分析。并且,FEA 可以帮助工程师设计更可靠的PCB 组件,通过设计之初预测潜在的失效和疲劳。本文以某航空电子设备的PCB 组件(图1)为研究对象,其外形尺寸(长×宽×厚)为133.5mm×79mm×1.8mm,通过PCB 四个角处螺钉固定在电子设备的机壳上。该PCB 组件的外形尺寸和固定方式均与规定的标准试验PCB 相似,只是厚度大了一些。元器件和接插件采用表面贴装技术(SMT)与PCB 组装,其中元器件的封装主要为BGA、QFP 和SOP。

图1 对象PCB 组件

1.1 有限元分析模型

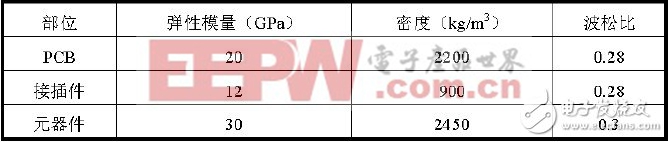

组成对象PCB 组件的各个部分的材料物理性能参数如表1 所示。根据该PCB 组件几何尺寸信息和相关材料信息,在ANSYS 中建立了有限元分析模型(图2)。由于要得到的是PCB组件整体所表现出的动态性能数据,而不是元器件本身的细节数据,因此建立模型时,对元器件和接插件进行了简化。具体地,采用矩形和正方形块来模拟元器件,接插件采用其大致外形来模拟。有限元分析模型中各部位均采用三维实体单元(SOLID187)来进行网格划分(采用实体单元进行网格划分,虽然一定程度上增大了计算量,但是从CAD 到CAE 的模型的工作量大大减少,有利于工程应用推广),并且元器件与PCB、接插件与PCB 之间的连接均采用多点约束(MPC)来模拟。同时,由于电子机壳的刚度远大于PCB 组件的刚度,在有限元模型中在四个角处的螺钉孔处施加固定支撑约束来模拟该PCB 组件与设备机壳的螺钉连接。

表1 对象PCB 各组成部分材料的物性参数

图2 对象PCB 组件的有限元模型

1.2 有限元模态分析结果

<

评论