PROFIBUS—DP系统开发及其在火电厂的应用

1 主站的构成及配置

文中提出了由通讯处理器(CP5611 A2)和计算机构成主 站的方案:

1)主站采用西门子的CP561 1卡,将其安装在计算机的PCI 插槽中,同时需安装的软件有SlMATIC NCM(用于组态DP系统), OPC SERVER(用于测试调试过程)等,作为一类组站来使用。 作为单主站单从站设计,主站和从站地址利用SIMATIC NCM组态软件进行了设定,主站地址为01H,从站地址为03H; 通讯速率9.6Kbps,输入输出各2个字节。相关的从站GSD文 件,可采用文本编辑器编辑,并将其安装到相应的文件夹下,设 定从站的标识号为0x0008。

2)RS485—232转换器,串口调试助手,主要用来随时读取 总线传送报文;

3)单片机仿真器,用来读取SPC3内寄存器的值,了解从站的状态机制,调试时采用Wave仿真器,运行时可将程序烧录到 AT89S52中;

4)PROFIBUS—DP专用电缆,带有终端电阻的接头,连接主站和从站。

2 PROFIBUS—DP从站设计

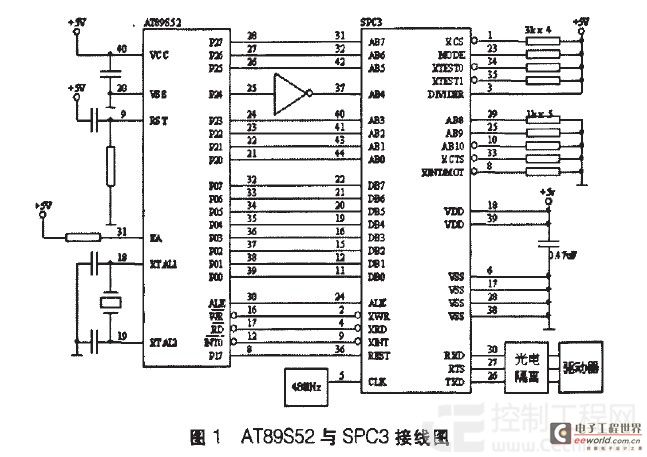

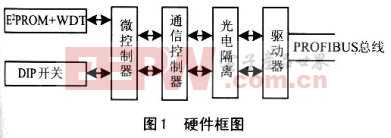

PROFIBUS—DP从站的硬件主要由西门子的专用协议芯片SPC3和AT89S52微处理器构成,接线图见图1所示。采用 AT89S52微处理器无需扩展外部程序存储器ROM和外部数据 存储器RAM。该设计可以满足PROF旧US—DP不同的通讯速率要求:从最低9.6Kbps至最高可达到12Mbps。

SPC3采用INTEL方式,数据地址复用,AB8-ABl0接低电平,MCU经过P1.7复位SPC3,SPC3由XINT引脚发送给MCU中断信号。

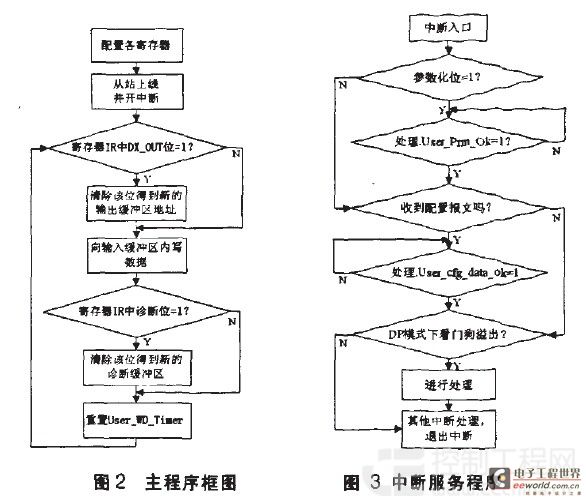

该软件由汇编语言编写。主程序流程图和中断服务程序流 程图见图3和图4所示。

中断程序中,采用中断依次处理参数报文、配置报文等,需要注意的是二者必须按照次序来。

3 PROFIBUS—DP系统在火电厂的应用

火电厂控制系统的I/O测点多,现场装置多且密集,设备立体布置,厂域高度集中,可靠性要求很高。火电厂控制系统采用PROFIBUS总线的优越性主要体现在以下几个方面:

其一,PROFIBUS总线的分散和分布式特性非常符合电厂控制分散的要求。火电厂的数据采集系统DAS主要实现数据测 量、参数显示、越限报警、性能计算、事故追忆、操作指导和报表 打印等功能。在现场控制层,电气控制系统和辅助车间控制系统相距较远,测点分散,独立性强,PROFIBUS-DP总线所具有的 节省费用、降低成本和远程诊断的优势可以得到充分发挥;对于 锅炉及辅机设备控制系统和汽机及辅机设备控制系统,设备数 量众多,采用立体布置,装置密集,测点集中,现场环境恶劣,干 扰因素多,PROFIBUS—DP总线的优越性数据传输的可靠性、实现设备状态检修、系统的开放性和互操作性可以得到充分发挥。

其二,从电厂各系统设备的分布我们可看出,电厂的设备布 置非常适合现场总线的使用,设备既是按各系统分布在几个区 域,又较为集中在本身系统的周边。在PROFIBUS—DP总线中, 每个节点是一台数字智能设备,这些设备都内置微处理器,具有 采样、A/D转换、校正、运算处理、报警判断以及PID控制等功 能,只需根据控制系统结构和控制策略所需功能块以及具备的 功能块库的条件,分配功能块,通过组态软件,完成功能块的连 接,就能方便的实现各种常规控制方案,将各种控制功能下放到 现场,实现真正的分散控制。这体现了现场总线的信息处理现场 化和数字智能装置的特点。

其三,PROFIBUS总线非常符合电厂生产工艺过程的要求。火电厂有大量的逻辑量控制,主要是辅机起停过程中相关设备 按照顺序进行动作,设备间的保护、联锁和顺控等。在现场总线 中,PLC作为~个站挂在高速总线上,充分发挥PLC在处理开 关量方面的优势。在电厂的实际控制中,模拟量控制和逻辑量控 制不是截然分开的,各个设备是否投入和在运行当中都要受到 其他设备状态和工况的影响和制约,受控于所在系统和整个机 组的运行情况。根据上面的分析,把大部分的模拟量控制和数字量控制放到由现场智能设备和PLC组成的现场控制层,而把协调控制系统和对整个机组乃至整个火电厂经济运行进行优化的 智能控制放到上层的服务器中。这样既实现了控制功能彻底的 分散,又可以保证整个机组和电厂的安全、经济运行,实现整个 电厂集中管理和分散控制的高度统一。

4结束语

现场总线控制系统作为目前最新型的控制系统,它是一种 全计算机、全数字、双向通信的新型控制系统。现场总线技术给自动化领域带来了一场革命,代表了自动化的发展方向。数字通信是一种趋势,也是技术发展的必然。双向通信现场总线信号制技术必将会给电厂安全运行以及提高管理水平带来实实在在的 效益,这是过去电厂中任何控制系统无法与之相比的。

参考文献

[1]李正军.现场总线及其应用技术[M].北京:机械工业出版社,2005

[2]阳宪惠.现场总线技术及其应用[M].北京:清华大学出版社,1999

[3]郭齐涛,霍志红.FCS在电力系统自动控制中的应用[J].华中电力, 2002(15)

[4]Siemens AG,SPC3 Siemens PROFIBUS Controller Hardware Description,2002

[5]JB/T 103083—2005 PROF旧US规范[S].中华人民共和国机械行 业标准,2005

[6]潘汪杰,雷鸣雳.热工知道控制系统[M].北京:中国电力出版社, 2009

评论