易于批量生产的高精度超声波热量表设计

按照我国建设节约型社会的要求,冬季取暖将逐步实行热能计量收费制。目前市场上存在的一些高精度热量计量产品,由于生产工艺要求较为苛刻,使得所生产的高精度热量表在精度层次不齐,甚至相差很大。

针对上述问题,本文从易于批量生产角度提出了一套关于小口径(DN25)的符合我国国情的高精度热量计量技术方案。通过查阅文献和分析比较,本方案最终选择了超声波,利用时差法原理进行测量。从易于生产和提高精准度的角度综合考虑基表方案选择U型设计,在时间测量和温度测量方面分别选用了ACAM公司推出的高精度的时间数字转换芯片TDC—GP21和热量表专用的配对温度传感器(DS型)铂电阻Pt1000。数据处理器选用了TI公司推出的MSP430系列超低功耗微处理器,该芯片可使热量表功耗大大降低。最后在A类环境条件下对多组热量表进行了测试。

1 工作原理及数学模型

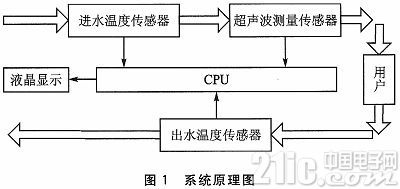

热量表主要由3部分组成:进/出水温度传感器、超声波测量传感器和数据处理芯片(CPU)。系统原理图如图1所示。

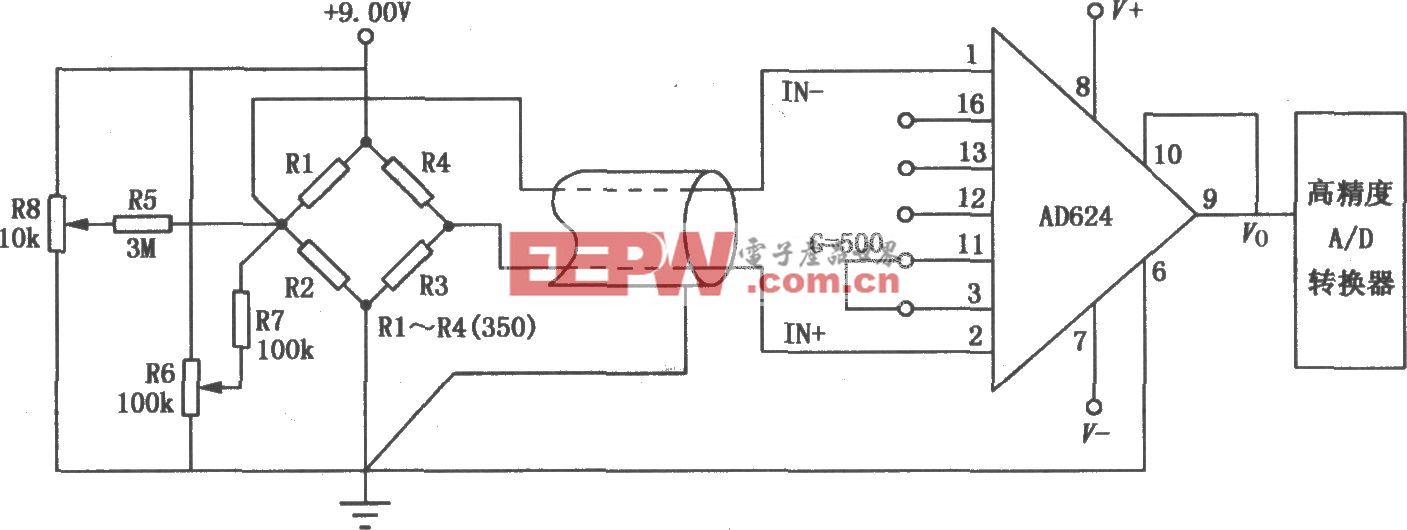

热量表的进/出水端装有配对的两个温度传感器Pt1000,在进水温度传感器与用户之间安装了测定流量的超声波换能器。处理器MSP430F4371根据超声波传感器和配对温度传感器测出的数据,通过计算最终将用户消耗的热量在LCD液晶屏上显示。

处理器对热量计算依据行业标准CJ 128—2007给出的热量计算公式:

其中:Q为用户消耗的热量,单位为J;qh为流经热量表的水的质量流量单位为kg/h;qy为流经热量表的水的体积流量,单位为m3/h;ρ为水的密度,单位为kg/m3;△h为水的焓差值,单位为J/kg;τ为时间,单位为h。

2 基表的设计

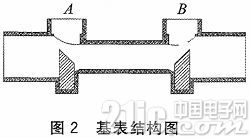

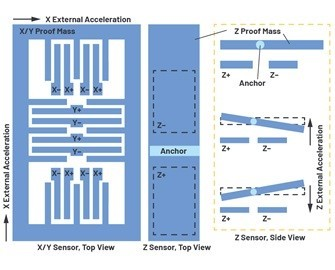

根据超声波所走过路径的不同,基表有V型、Z型等安装方法。安装方式的不同对生产工艺的要求也不同,进而影响着热量表的精准度、可靠性。参考文献采用的是V型安装方式,由于该方式能精准地测量不同流层的水流状态,理论上该方案准确度较高。然而该方案是通过管道壁对超声波信号进行反射,由于管道材质、表面光滑度等原因,超声波在通过管壁反射时有可能会在反射面处发生折射、散射等情况干扰测量,为避免这些情况的发生就需要对基表的材质以及内表面光滑度的生产工艺提出较高要求,这些要求无疑会提高生产成本,拖延生产进度。参考文献选用的是Z型安装方式,该方式可以解决反射的问题,而且生产工艺较为简单,但由于传播距离较短,不利于时差法的测量。针对上述问题,本文设计了如图2所示的采用U型安装方式的基表,其中A、B是超声波的安装位置。

基表采用渐缩通道设计,这样在不增加生产难度的前提下可以很好地对水流起到整流的作用,使水流形态更加稳定,有利于提高热量表的精准度。

超声波的反射装置为结构图中的两立柱,其设计为进水端立柱反射面与水平面夹角43.5°,出水端立柱反射面与水平面夹角46.5°,两个立柱反射面的椭圆中心点高度一致,材质为不锈钢。该设计方案,一方面,因只有立柱为不锈钢,基表其他部分材质为普通基表材质,降低了生产成本;另一方面,不锈钢材质的反射面对超声波有很强的反射作用,不会产生折射、散射的现象,而且只需将立柱的反射面单独生产成为光滑的反射面(平的),因而该方案既解决了反射面的问题,又降低了对生产工艺的要求,易于批量生产。

3 核心芯片硬件电路设计

热量表的核心芯片选用的是德国ACAM公司生产的高精度计时芯片TDC—GP21。该芯片不仅具有低功耗、高精度,而且还有较强抗干扰能力,因此非常适合低成本的工业应用领域。

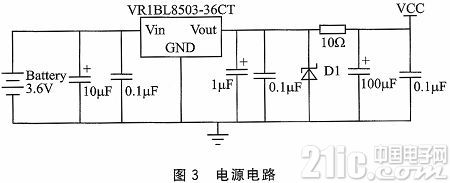

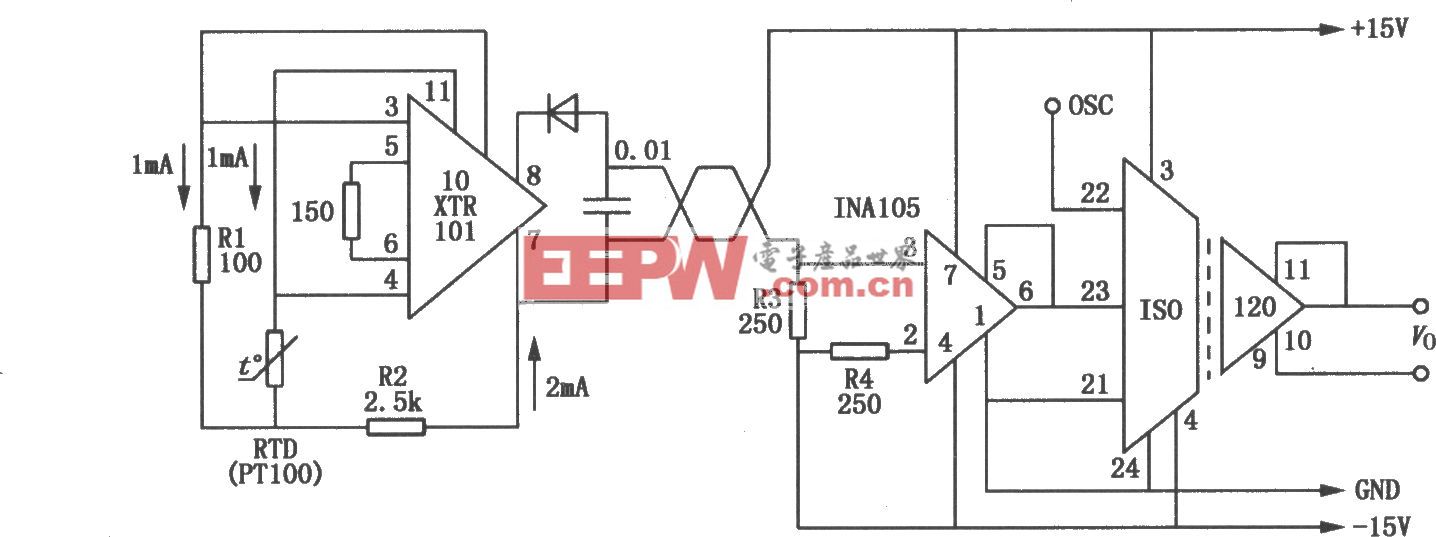

芯片对时间的测量主要是利用两脉冲电流之间的间隔时间,因此一个稳定可靠的电源电路设计对时间数字转换芯片的测量效果具有非常大的影响。为此,设计了如图3所示的电源电路。电源电路核心芯片选用了具有低功耗低压差的稳压芯片VR1BL8503—36CT,配以滤波电容使电源电路具有高电容性和低电感性,为TDC—GP21提供了可靠的电源保证。

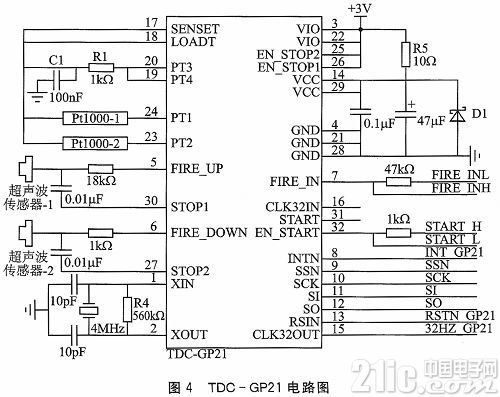

TDC—GP21的外围电路设计如图4所示。

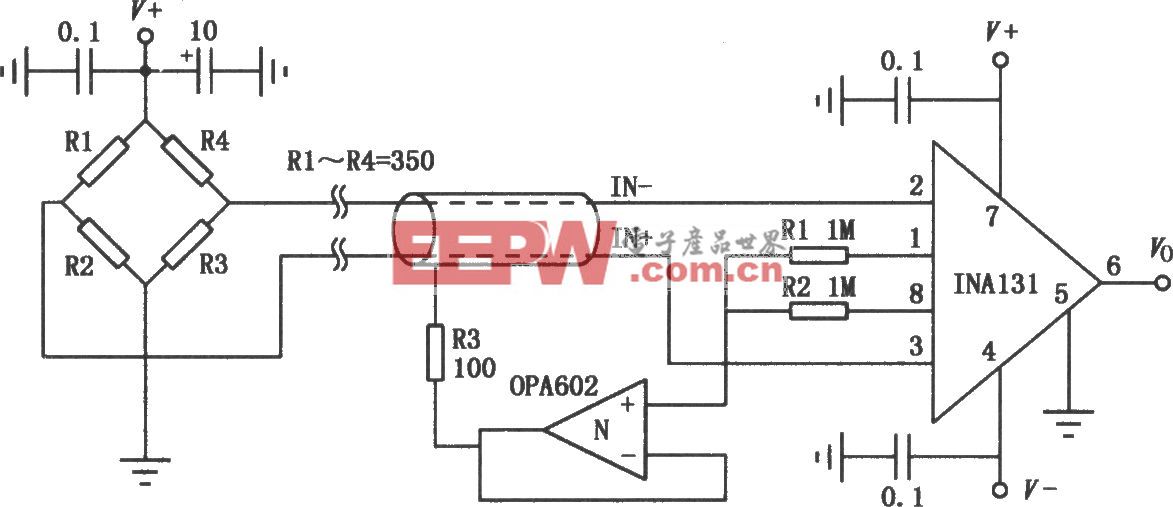

芯片TDC—GP21的引脚5和引脚6用来接收和发送超声波信号,由于芯片内部集成有模拟电路输入部分,因而超声波的外围电路无需过多设计,仅通过电阻和电容就可连接到换能器一端。

芯片TDC-GP21拥有以PICOSTAIN为基础的温度测量单元,其可提供高精度、低功耗的温度测量。芯片对温度测量是基于引脚PT3和PT4上连接的电阻R1对电容的放电时间来确定的,因此电容会分别对参考电阻和Pt1000进行放电。为此,选用了高精度的阻值为1 kΩ的电阻R1。在引脚PT1和PT2连接的温度传感器选用了测量精度可达0.004℃的铂电阻Pt10 00。为实现温度的高精度测量,在此选取了100 nF的放电电容,即图中的C1。

4 系统软件设计

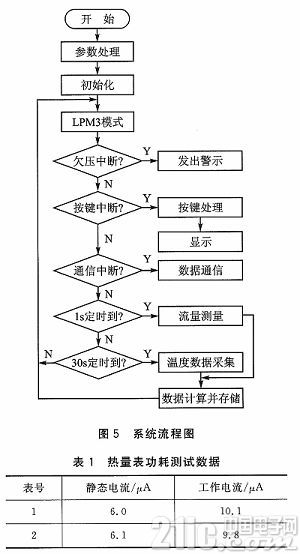

系统软件是在IAR For MSP430环境下用C语言进行编写的,系统流程图如图5所示。首先系统进行数据初始化,包括TDC—GP21初始化、时钟初始化等。之后进入主程序,CPU进入低功耗LPM3模式,等待中断唤醒。若检测到电源电压较低,则进入欠压中断,停止对流量和温度的数据采集,并报警提示电压过低。若检测到按键中断触发,则进入按键处理程序,根据按下按键的次数,相应地在LCD上显示当前所用热量、进水温度以及出水温度等内容。从功耗和测量精度综合考虑,流量和温度数据分别间隔1 s和30 s采集一次,为获得更好的测量精度,每次测量前都初始化一次TDC—GP21。为方便用户查询,程序设计为自动将最近18个月的数据存入Flash中。

考虑到供暖只在冬季进行,为降低系统功耗,系统在检测到管道中有水流动时,进入工作模式1,即流量和温度分别1 s和30 s采集一次。在管道中无水流动时,系统进入工作模式2,此时系统30 s采集一次水流,不采集温度,直到采集到管道中有水流流动时才进入工作模式1,这样大大减少了系统不必要的损耗。

5 测试条件及结果

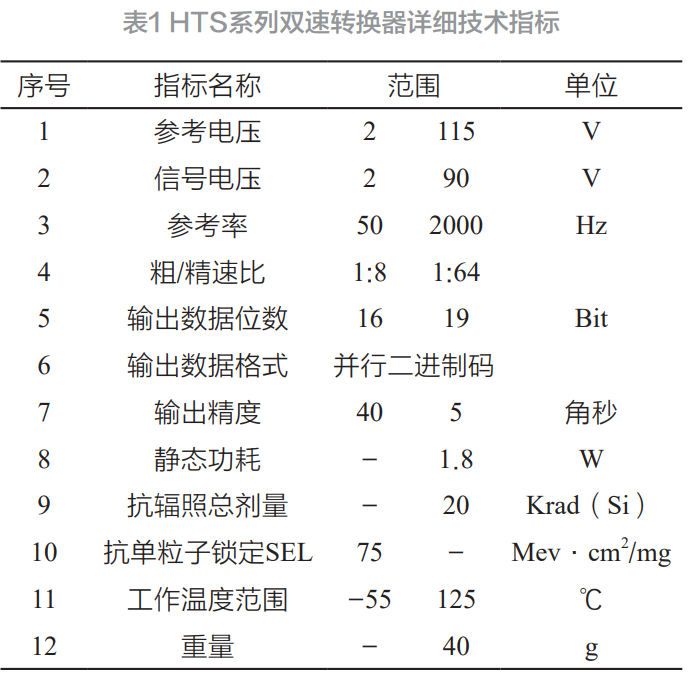

从批量生产的热量表中随机抽取2套作为被测试的热量表,超声波热量表公称口径为DN25。功耗的测量是通过FLUKE 15B对热量表进行测试,结果如表1所列。流量测试是在热量表检定装置RJZ15-25Z上进行的,测试流量点是按照行业标准CJ128—2007对出厂测试的要求选取的,温度点选取了55℃和70℃。测试结果如表2所列。

结语

针对社会需求以及市场上热量表存在的一些问题,设计了易于批量生产的高精度超声波热量表。功耗测试结果表明,所设计热量表功耗较低,通过流量测试结果表明,所设计热量表精度较高,测量精度完全符合行业标准CJ128—2007对热量表的2级精确度的要求。

对小流量的测试结果表明,所设计的热量表精确度高,误差值能够控制在较小范围内。由此可知,本文所提出热量表设计方法在批量生产时依然可以使热量表具有较高的精度和较低的功耗,具备较高的推广价值。

评论