电力用15KW全桥移相整流模块的设计

在大型发电厂中,由于需求的直流负荷比较大,蓄电池的容量通常都在2000AH以上。若采用常规的10A或20A的开关整流模块,一般需要20或10以上的模块并联,这样并联的模块过多,对模块之间的均流以及单个模块的限流会带来一定的影响,瞬间合闸操作形成的冲击容易导致模块烧坏,而且模块的可靠性并不随着模块数量的增加而增加,一般并联的模块数量最好在10个以下。目前,在电厂中大容量的直流充电电源采用相控电源的,或多个20A高频模块并联方案的比较多,但性价比不是很高,鉴于市场竞争的日益白热化,因此,很有必要开发针对大型电厂用户的大容量开关整流充电电源。本文介绍的15kW全桥移相ZVS PWM整流模块正是考虑了这种要求,它采用了ZVS-FB PWM直流变换技术,控制电路采用UC3875专用全桥移相控制芯片,模块具有重量轻、效率高、性价比高等优点,它确实在相当程度上改善了电源产品可靠性、效率、电磁干扰(EMI)三大基本性能。

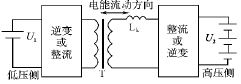

1 方案框图

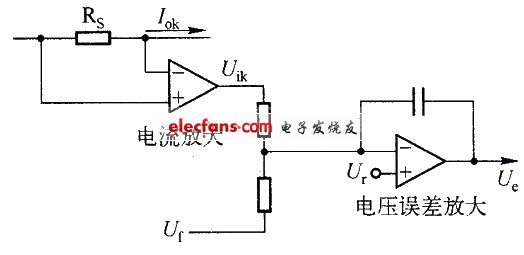

该模块方案框图如图1所示。

2 主要技术方案设计

2.1 移相全桥软开关DC/DC变换

移相全桥软开关DC/DC变换包括软开通和软关断。普通PWM变换器是改变驱动信号脉冲宽度来调解输出电压,它在功率管开关期间存在很大损耗,故采用硬开关技术的电源模块的尖刺干扰大,可靠性差,效率低。而采用移相控制技术控制全桥来实现软开关的电源模块,是通过改变两臂对角线上下功率管驱动信号移相角的大小来调节输出电压,让超前桥臂功率管的驱动信号领先滞后桥臂功率管的驱动信号一个相位,用专用移相控制芯片UC3875对同一桥臂的两个反相驱动电压设置不同的死区时间,利用变压器漏感、变压器初级外串的谐振电感和功率管结电容、寄生电容、功率管源漏之间外并的谐振电容完成谐振过程,实现零电压开通和零电压关断,从而能够使得功率管在开关过程中避免电流与电压同时处于较高值的硬开关状态,抑制感性关断电压尖峰和容性开通时功率管温度过高,减少了开关损耗与干扰,提高电源整机的可靠性。

2.2 基本全桥PWM变换器及其控制

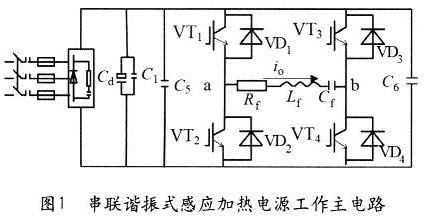

全桥变换器适用于中大功率应用。图2是基本电路结构和控制策略。

2.3 移相控制ZVS-PWM DC/DC全桥变换器

全桥变换器的软开关技术,对降低损耗和提高频率具有的实用价值。移相控制零电压开关PWM变换器利用变压器的漏感或原边串联电感和功率管的寄生电容或外接电容实现零电压开关。电路主桥结构及主要波形如图3所示。

2.4 控制方法

控制采用UC3875专用芯片,该芯片的内部方框图如图4所示。

该专用芯片有如下特点:

(1)独立可编程开通延时、零延时可能;

(2)电压、电流控制模式均可;

(3)高频化,实用的开关频率可达300kHz,误差放大器带宽达10MHz;

(4)四个图腾柱结构输出驱动电流达100mA;

(5)时钟同步信号输入输出方便;

(6)快速保护功能,含欠压锁定、过流保护等。

2.5 功率器件的选定及功率变压器的设计

利用UC3875N四个图腾柱结构输出驱动电流大的特点,使其驱动DC/DC功率变换桥,DC/DC功率变换桥由IXFH23N80Q组成,开关频率设定为66kHz,功率变压器是模块的“心脏”部分,它的选材、计算及绕制方法等将关系到所设计模块的成败及性能的好坏,必须高度重视。功率变压器设计必须是:当模块输出满载,输入电网最低时,仍要满足系统的正常工作。

为了便于散热,DC/DC功率变换桥的功率变压器是由若干个变压器串联组成,变压器磁芯选用多付ETD49,绕组用多股漆包线绕制。

2.6 移相全桥软开关(FB-ZVS-PWM)实现要点

(1)同一桥臂(超前桥臂或滞后桥臂)上下某一功率管关断即开始谐振,谐振的目的是为了使另一功率管零电压导通创造条件。

(2)功率管源极、漏极之间并联电容,且主变压器的初级处于稳态工作状态是功率管实现零电压关断的条件。

(3)主变压器原边通过功率管的体二极管处于续流状态是功率管实现零电压开通的条件。

(4)零电压关断好实现、超前桥臂零电压开通亦好实现,但滞后桥臂的零电压开通不好实现,原因是滞后臂换流期,输出滤波电感,未参与谐振与滞后。

(5)普通PWM变换器是改变驱动信号脉冲宽度来调解输出电压,它不能实现电源输出电压从零可调,而移相控制全桥软开关电源,是通过改变两臂对角线上下功率管驱动信号移相角的大小来调节输出电压,所以它能实现电源输出电压从零可调。

3 N+1冗余备份中模块之间的均流技术

每台模块均带有先进的动态跟踪实时处理均流电路,可由任意若干台电源并联组成大容量电源系统。实现任意多台电源在总额定负载范围内民主均流工作。本功能不影响模块包括稳定度在内的任何指标。

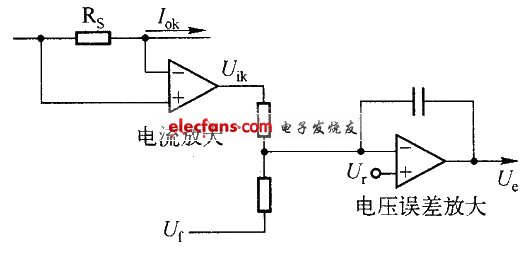

均流框图如图5所示,这种均流方式采用一个窄带电流放大器,输出端通过电阻R连至均流母线上,N个单元采用N个这种结构。当输出达到均流时,电流放大器输出电流,I1为零,这时,IO1处于均流工作状态,反之,在电阻R上产生一个Uab,由这个电压控制IC102,由IC103来控制功率变换器,最终达到均流,开关K在所在单元正常工作时,是闭合的。当该单元发生故障时,K打开使该单元脱离均流工作,使其它几个单元正常工作。

4 输入过压、欠压保护和输出限流、过流保护回路的设计

本电源设有独立的输入故障检测系统,检测输入过压、欠压。用上行迟滞比较器来实现输入欠压保护,欠压保护动作即封锁脉冲,电源无输出,同时在电源输入回路串入软起动电阻。欠压保护解除,控制软起动电阻的继电器动作使电源输入回路软

起动电阻切除。用下行迟滞比较器来实现输入过压保护,过压时即封锁脉冲电源无输出,同时在电源输入回路串入软起动电阻。模块的输出设有限流保护和过流保护,当电流突然增加达到一定数值后,首先限流回路启动,若电流没有限在规定的数值,那么过流回路马上启动。所有这些均为可恢复性保护,当所发生故障消失后,模块能自动恢复工作。

5 热设计

电子产品对工作温度一般均有严格的要求。电源设备内部过高的温升将会导致对温度敏感的半导体器件、电解电容等元器件的失效。当温度超过一定值时,失效率呈指数规律增加。有统计资料表明,电子元器件温度每升高2℃,可靠性下降10%;温升50℃时的寿命只有温升为25℃时的1/6。所以电子设备均会遇到控制整个机箱及内部元器件温升的要求,这就是电子设备的热设计。而高频开关电源这一类拥有大功率发热器件的设备,温度更是影响其可靠性的最重要的因素,为此对整体的热设计有严格要求。完整的热设计包括两方面:如何控制热源的发热量;如何将热源产生的热量散出去。最终目的是如何将达到热平衡后的电子设备温度控制在允许范围以内。

5.1 功率开关管的热设计

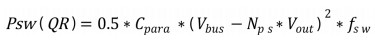

散热方式为采用一块合适的散热器,由于开关管是高频开关电源中发热量较大的器件之一,减少它的发热量,不仅可以提高开关管自身的可靠性,而且也可以降低整机温度,提高整机效率和平均无故障时间(MTBF)。开关管在正常工作时,呈开通、关断两种状态,所产生的损耗可细分成两种临界状态的损耗,由开关管本身的通态和关断产生的损耗,其中导通状态的损耗由开关管本身的通态电阻(RON)决定。可以通过选择低通态电阻的开关管来减少这种损耗。MOSFET的通态电阻较IGBT的大,但它的工作频率高,因此仍是开关电源设计的首选器件。开关电源中主要的发热元器件为半导体开关管MOS管、大功率二极管等,高频变压器、滤波电感等磁性元件以及假负载等。针对每一种发热元器件均有不同的控制发热量的方法。这些发热器件同散热器之间存在界面热阻,各种元器件要考虑到100%的可靠性,应该要有较好的散热方式。采用热阻抗较小的薄型导热绝缘胶片解决此问题就是首选方案。

5.2 输出整流二极管的热设计

对于高频开关电源输出整流二极管的一般情况下均不会有更优的控制技术来减少损耗,只能通过选择高品质的器件,如采用导通压降低、关断速度快且软恢复的超快恢复二极管,来减少损耗,降低发热量。

5.3 高频变压器与滤波电感等磁性元件的热设计

高频开关电源中不可缺少地应用了各种磁性元件,滤波器中的扼流圈、储能滤波电感,隔离型的电源还有高频变压器。它们在工作中会产生或多或少的铜损、铁损,这些损耗以发热的方式散发出来。尤其是电感和变压器,线圈中所流的高频电流由于趋肤效应的影响,会使铜损成倍增加,这样电感、变压器所产生的损耗成为不可忽视的一部分。因此,在设计上要采用多股细漆包线组成的励磁线缠绕,以降低趋肤效应造成的影响。

5.4. 假负载的热设计

大功率开关电源为避免空载状态引起的电压升高,往往设有假负载――大功率电阻,开关电源工作时,假负载要通过少量电流,不但会降低开关电源的效率,而且其发热量也是影响整机热稳定性的因素。假负载在印制板(PCB)上的位置往往与输出滤波用电解电容靠得很近,而电解电容对温度极为敏感。因此,很有必要降低假负载的发热量。本设计采用假负载切除方式,当电源处于正常负载时,假负载退出消耗电流状态;空载时,假负载消耗电流最大。这样既不会影响电源空载时稳定性,也不会降低电源的效率和产生大量不必要的热量。

6 试验波形

如图6所示,是一台模块在输出电压258V,输出电流40A情况下所监测到的几处波形。图6(a)是MOS管栅极和源极间的驱动波形图;图6(b)为滞后桥臂MOS管漏极和源极之间的波形图,从图中可以滞后管已实现ZVS;图6(c)是输出整流后未经滤波电感之前的波形;图6(d)是其中一个输出整流二极管阴极和阳极之间的波形,从波形图可以看出,包括尖峰在内,最大电压不超过700V,因此选用耐压1200V的整流二极管模块就足可以满足要求了。

7 技术参数

8 结语

本文介绍的利用全桥移相技术(FB-ZVSPWM)来实现的整流模块,实验验证模块满载效率达到90%以上,动态响应速度快,耐冲击能力强,而且由于采用了假负载自动切除技术,使得带载损耗大为降低,具有广泛的应用前景。

评论