10t真空电弧炉用40 kA直流电源的研制与应用

摘要:介绍了填补国内空白的国产最大10 t真空自耗电弧炉用2x20 kA/60 V直流电源的系统构成。主电路采用12脉波双反星型可控整流,触发脉冲有相位自适应功能;高性能功率因数补偿控制器与8421编程的分组补偿容量配置,保证了投入补偿容量跟踪实际功率因数实时值变化,输出直流电流在10~40 kA的整个运行范围内功率因数都高于0.95;根据工艺状况起弧、熔化、补缩阶段的差异,变结构的电压与电流调节器状态根据负载工况自动切换,适应熔化重量不同锭子对输出电流大小的相异要求,稳流精度高达0.5%;矩阵式软件设计简化了PLC监控系统的硬件结构,取得了很好的控制与监控效果。

关键词:直流电源;真空电弧炉;电路设计

1 引言

直流真空熔炼是稀贵金属及高性能合金钢熔炼所必须采用的工艺,真空电弧炉及配套电源是其中的关键设备。我国熔炼钛的直流真空自耗熔炼炉,单炉熔炼重量已从原来常用的1 t提至10 t,这里介绍了用于国产10 t钛合金熔炼真空自耗炉的2×20 kA/60 V直流电源的设计及使用情况。

2 原理与设计

10t钛合金熔炼真空自耗炉工艺要求配套直流电源输出额定参数为40 kA/60 V,其构成可分为主电路及控制电路两部分。

2.1 主电路

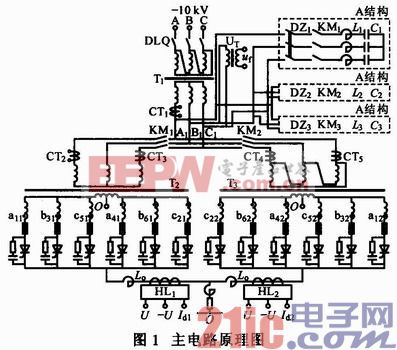

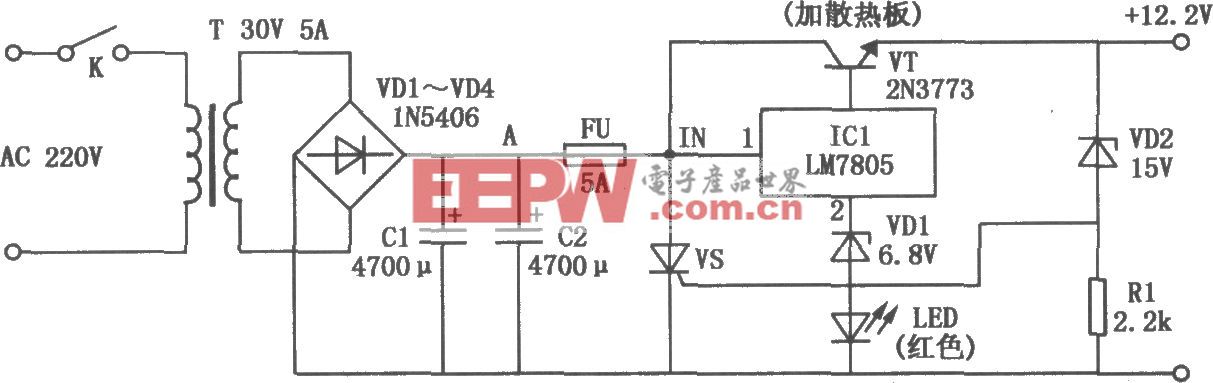

主电路采用10 kV经两级变压器直接降压再由晶闸管可控整流的方案,为降低注入电网的谐波含量,采用12相可控整流方案,考虑到熔炼过程中起弧电压为60 V,而熔炼电压仅为40 V左右,功率因数很低的实际工况,主电路中增加了功率因数补偿环节。图1示出主电路原理,其中应用了两套双反星形可控整流单元并联。

(1)降压匹配变压器 电网10kV先由第一级变压器降为690 V,再由两台初级分别接为三角形与星形的整流变压器降压,这样设计是为了将第二级整流变压器与可控整流部分装在一个柜体中,构成一体化电源,从根本上解决多年来,该类国产电源整流变压器放于柜外,现场安装整流变压器与整流柜之间大截面铜母排极难安装,工作量巨大的问题,此结构方案吸收了世界先进技术设计,变压器T1采用油浸自冷,而整流变压器T2与T3采用干式水冷,CT1~CT5为进行690 V侧交流电流取样的电流互感器,其作用:①在直流霍尔电流传感器失效后,为原电流闭环系统变为开环运行故障的过电流保护提供电流取样信号;②为功率因数控制器提供计算功率因数的电流取样信号,电压互感器UT用来把690 V电压变为功率因数控制器需要的100 V标准信号,作为功率因数控制器计算功率因数的电压依据。

(2)可控整流部分 该部分的电路原理构成如图1中的下半部分,采用两个双反星形可控整流电路并联,HL1与HL2为霍尔电流传感器,用于检测每个整流部分输出的实际电流值,提供给闭环调节器及保护单元与显示环节,保证在同一个输出电流设定值下,两个双反星形可控整流部分各承担负载电流的一半,另外在对实际运行电流进行实时显示的同时,提供给保护电路监控运行状况,若超过实际值,则进行有效迅速的保护。

(3)功率因数补偿的主电路 几乎所有的真空熔炼炉都是空载起弧电压高,随单炉可熔炼金属材料重量的不同为50~75 V,熔炼过程中熔化电压一般为30~45 V,因此运行时其功率因数都很低,一般为0.45~0.7。为解决此40 kA直流电源系统功率因数太低的问题,首次在此领域使用的可控整流电源系统中,增加了按熔炼过程中实际负荷功率大小自动调节功率因数的环节,其主电路如图1右上角所示,图中DZ1~DZ3为进行电容短路故障保护的自动空气断路器,KM1~KM3为用来按实际功率因数大小自动投切补偿支路的接触器,L1~L3,C1~C3分别为3个支路中防止谐波放大的电抗器和功率因数补偿电容器,该功率因数补偿主电路的工作原理为:装设于控制回路的功率因数控制器,根据UT与CT1的电压和电流取样信号,实时计算功率因数,根据计算结果与目标值0.97的差别,以8421编码的组合方式,输出控制KM1~KM3中1个、2个、3个闭合,按功率因数的实际需要投入相应的补偿电容,满足无论是化一次锭还是化二次锭,在输出直流电流从10~40 kA变化的整个工作范围内,都可以保证690 V侧的功率因数既不低于0.97又不高于1。

评论