四代线性高压LED驱动方案及其发展趋势

相比与第一代阻容降压方式,以上控制方式的优点是:一. LED灯珠电流恒定,灯珠寿命增长。二. LED灯珠电流可控,亮度可控。

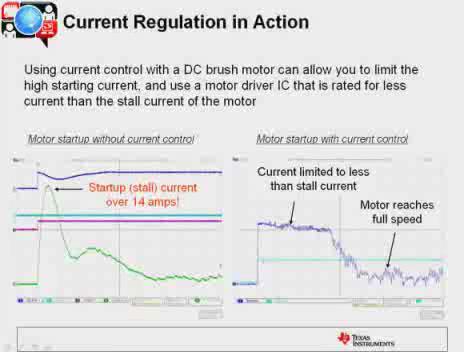

这样的线路非常简单,但缺点也很明显。如图2所示,每颗LED灯珠两端必须有足够的正向压降才能够导通,也就是说,多个LED串联的高压LED,必须有足够的正向压降才会导通。以60个LED灯珠串联为例,正常工作大约总压降是180V,而使其导通需要VF=60*2.5V=150V的压降。这就意味着,当整流以后的半波压降低于150V时,LED灯珠串是不亮的。整个线路“暗灯时间”(后文统一称为死区)较长,按工频倍频周期(100Hz或120Hz)交叠出现。

人眼的重要特性是视觉惰性,即光一旦在视网膜成像,视觉对此光像的感觉会维持一个有限时间值,这种生理现象叫做视觉暂留性。对中等亮度光刺激,视觉暂留时间约为0.05至0.2秒,这就是为什么50Hz电脑屏幕刷新频率人眼无法感到闪烁而相机可以捕捉到。所以,工频倍频也就是100Hz~120Hz的闪烁人眼是无法感觉到的。但长期、剧烈的闪烁依然可能危害到健康。所以线性高压驱动继续发展的目标,是要减少乃至消除这种闪烁。第三代分段式开关线性控制方法应运而生。

2.3 第三代分段式开关线性控制方法

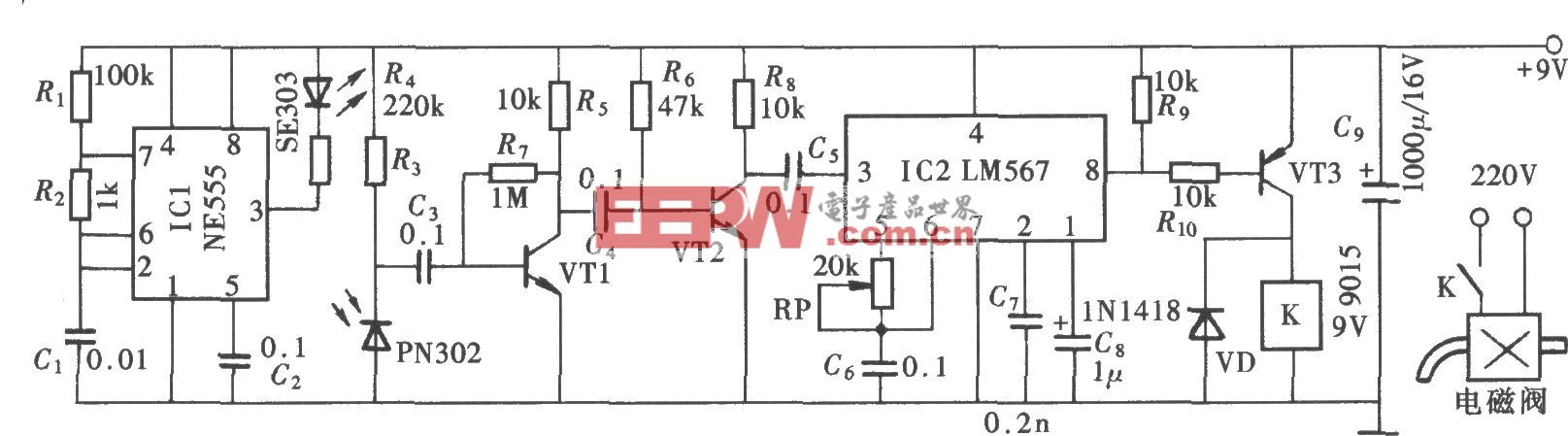

针对第一代单开关控制的缺点,发展出了第三代分段式控制方法。这种控制方法原理是一个控制芯片检测输入交流电压,来给几个串接在LED负载的MOSFET提供门极信号,根据输入交流电压的高低,分段的开通LED负载。

还是以60串为例子,将60串分成3个20串的组合,检测交流输入电压值,分3段开通,每段开通20串。这就意味着,当输入交流电大于20*2.5V=50V时,LED灯珠串就开始导通。死区时间大大减少。同时,分段开通使得每个MOSFET承担的线性区压降降低,从而使效率升高。

相比与第一代、第二代控制方法,分段式控制使PF值有了提高,电路整体效率也有了提高。外置MOSFET,在配置不同的负载时电流选择比较灵活,通过接不同Rdson的MOSFET,来对应不同的负载。但外置MOSFET封装成本将是制约成本因素,灵活配置不同负载可以通过后文第四代优化分段的并联方式完成。

从输入交流电网看进去,这种分段开通的线路,电流不但相位跟随正弦电压波形,形状也相近,可以认为是一种接近纯阻性的负载,所以:1. PF值很高。2. 可控硅调光兼容性好(因为传统的可控硅调光,是针对纯阻性负载的白炽灯设计的,PF值很高意味着负载呈纯阻性,可控硅调光兼容性必然很好)。3.相比第二代,效率有提高。

第三代分段式开关线性控制方法,在第二代的基础上,迈出了一大步,但还存在以下问题:1. 死区边缘的高尖峰。结果是影响PF值并引入高次谐波。2.外置MOSFET,多个MOSFET的封装成本制约了整体成本。3.没有足够的智能化保护和附加功能。

2.4 第四代优化分段式开关线性控制方法

线性高压技术继续发展,进入第四代优化分段式控制阶段。第四代分段式开关线性控制,是在第三代的基础上发展起来的。市场对第四代控制电路提出了以下具体要求:

1. 效率>0.9

2. PF>0.95

3. 90%以上可控硅调光器兼容性

4. 开关调光功能

5. 内置线性温度补偿和过温保护

6. 更低系统成本

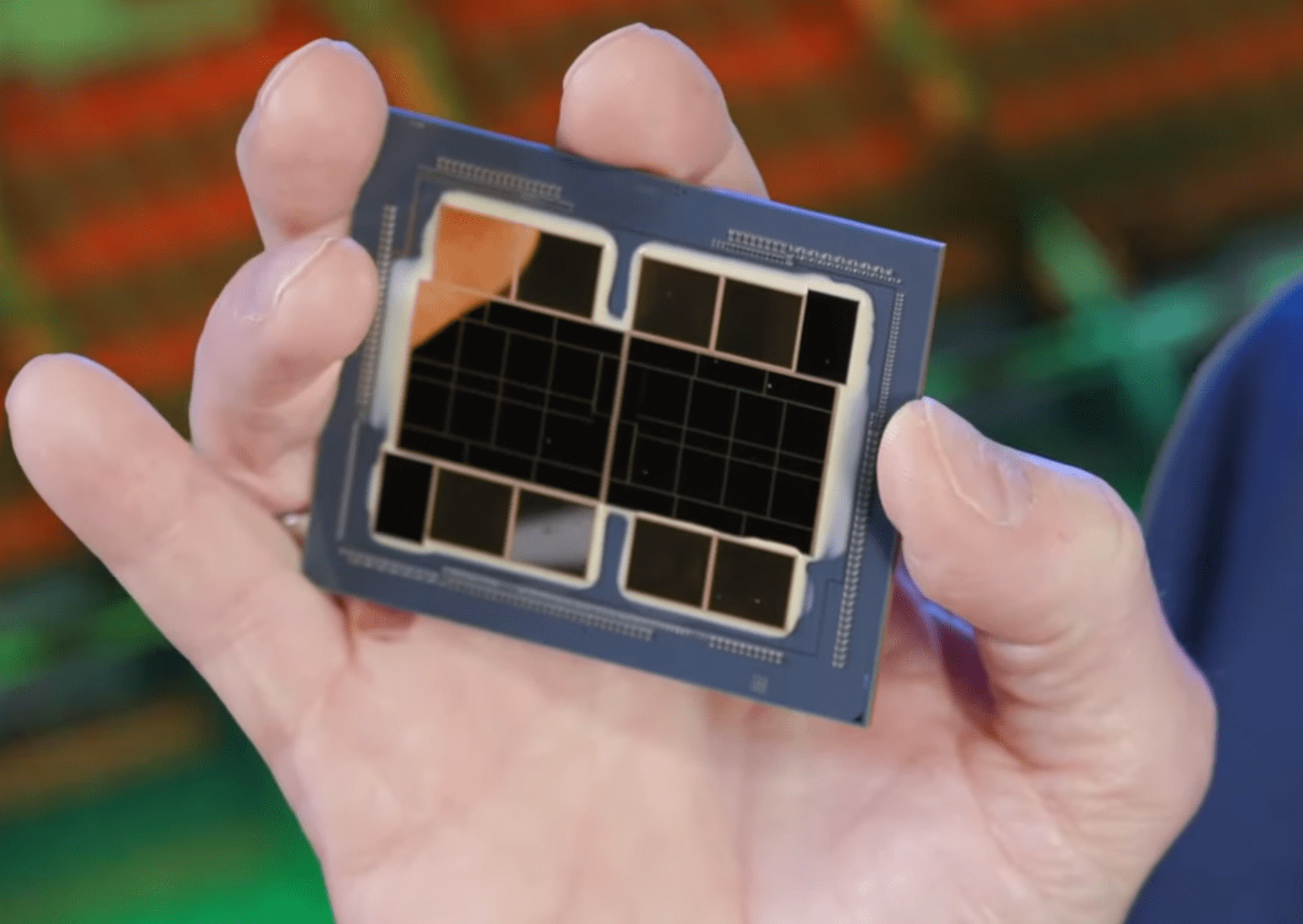

占空比半导体公司针对第四代分段式开关线性控制要求,推出了四款产品:

DU1703 三段线性LED驱动芯片

DU1733 三段线性可开关调光LED驱动芯片DU1804 四段线性LED驱动芯片

DU1834 四段线性可开关调光LED驱动芯片

2012-10-8 17:01:34 上传

下载附件 (2.48 KB)

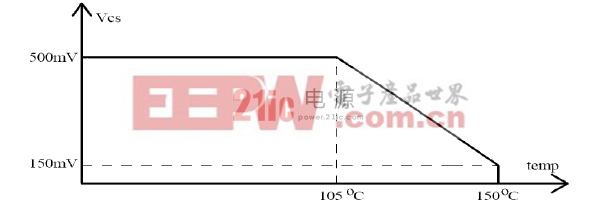

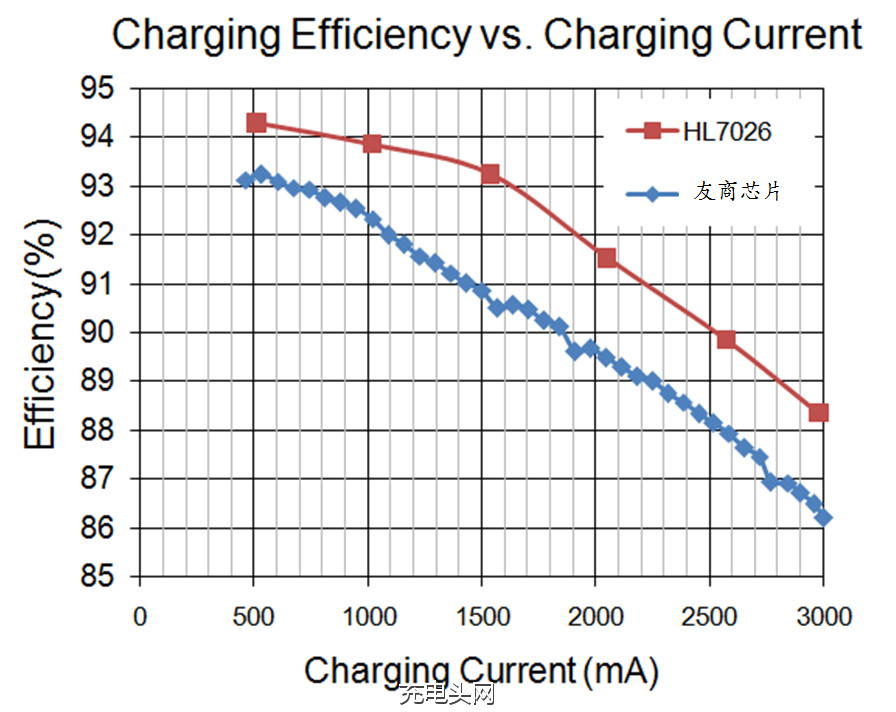

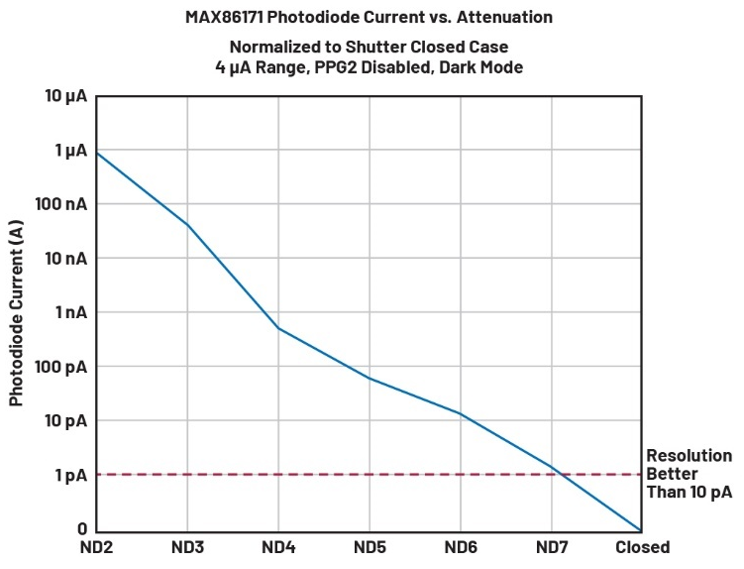

图6 第四代线性高压驱动代表DU1703温度补偿

图6显示的是DU1703内置的电流温度补偿功能。当芯片结温上升到105度,输出电流参考从100%下降到30%,这不是简单的温度保护,而是一种补偿式温度保护功能。在实际使用中会大大提高电路的可靠性。

2012-10-8 17:01:34 上传

下载附件 (10.12 KB)

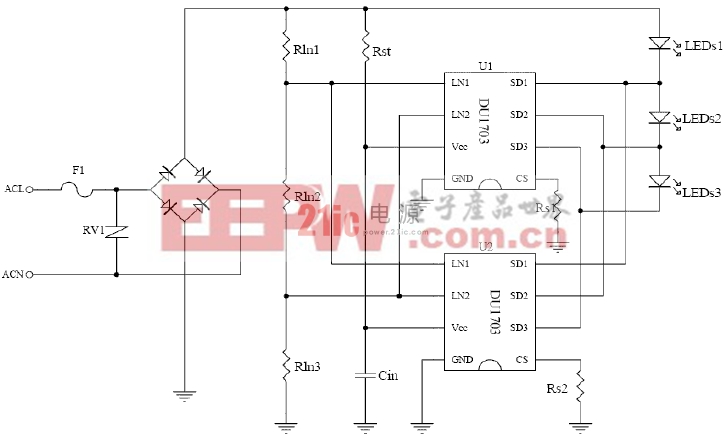

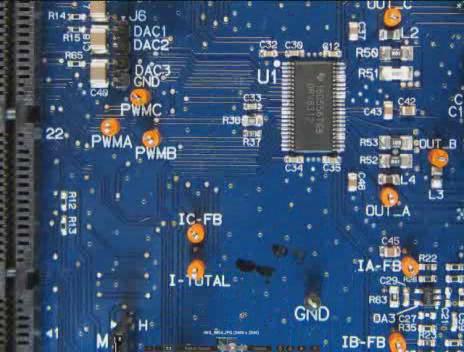

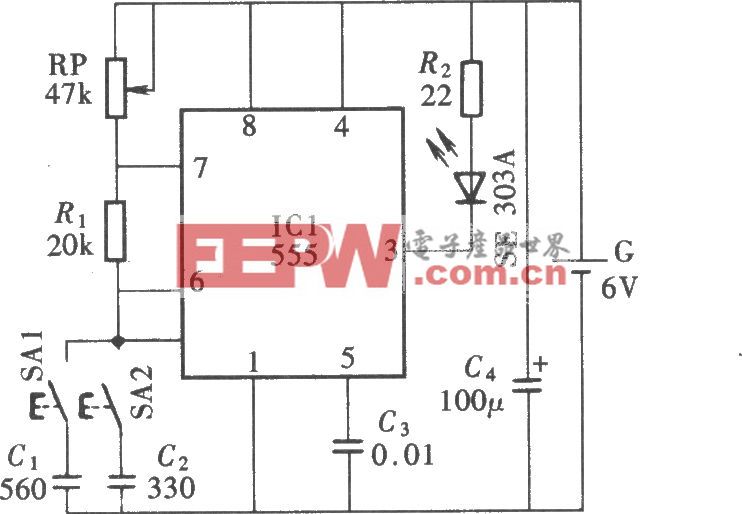

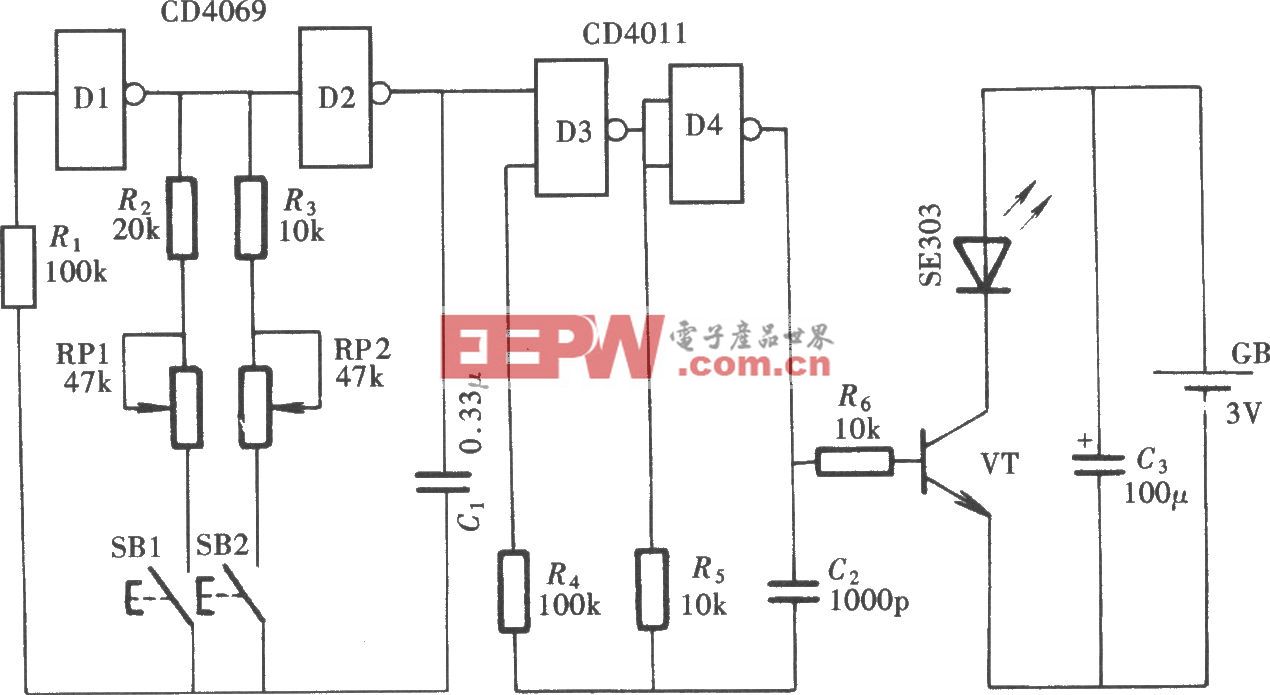

图7 DU1703增大电流,并联应用

针对较大电流的应用,可以将DU1703做成如图7的并联。

2012-10-8 17:01:34 上传

下载附件 (8.03 KB)

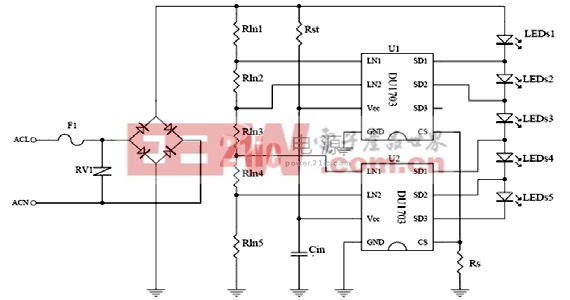

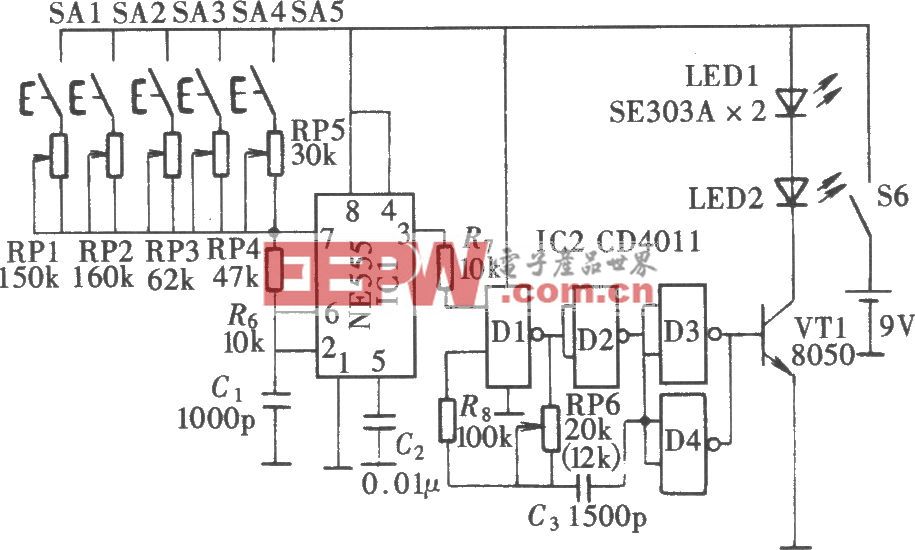

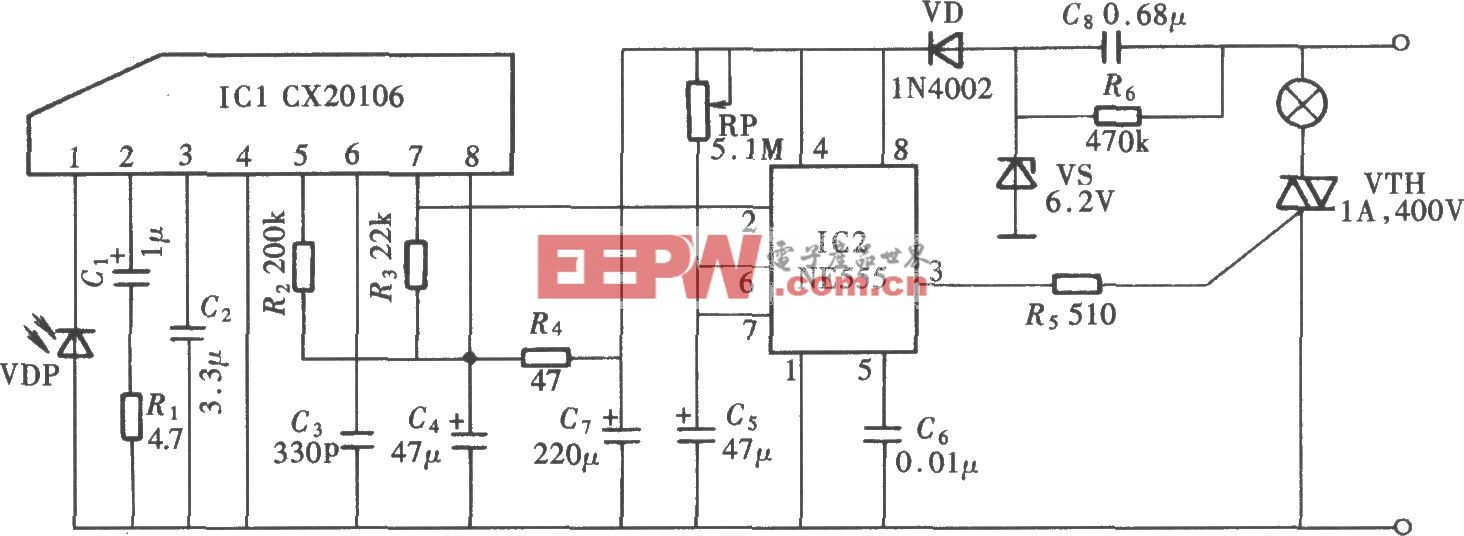

图8 DU1703串联应用

DU1703(三段式)可以按照图8的接法做串联控制,若要做更精细的控制,可以和DU1804(四段式)组合,分4段、5段、6段,甚至更多。更多的分段,意味着更高的PF和更高的效率,当然,成本也相应增加。

另外,开关式调光,是第四代线性高压技术的一种智能化的要求。要求利用普通墙壁开关,在较快时间里动作1次、2次、3次时,分别有30%、70%、100%的亮度,以上DU1733、DU1834集成的专利技术技术,实现了此智能化要求。

三. 市场前景展望

随着LED市场的爆发,已经开始进入红海、竞争异常激烈。但完全牺牲性能,盲目追求恶性低价竞争,对于整个行业长期健康发展极为不利。目前线性高压LED方案,作为一种降成本方案,必然有它的生存、发展的空间。不管哪家芯片厂商提供的方案,客观而论,原理上依然有一些问题,需要应对,例如:1. 无可避免的死区时间,带来的工频倍频频闪,是否对人眼有伤害? 2. 高压LED串分段开通,降低了LED灯珠使用率。 3. 电网大幅剧烈波动时,效率依然无法保证。

某些笔者为了推广产品,盲目掩盖其缺点,极力夸大优点,是一种不严谨的态度。有公司提出“去电源化”的概念,认为整灯失效,80%以上都是因为电源故障,因此电源是LED灯的瓶颈。笔者认为,LED光源,作为一种通过电流控制亮度的负载,具有很强的可控制性,高频开关电源驱动LED,不但不会退出历史舞台,反而会因为其极方便的恒流可控性而深入发展,针对LED色温、亮度控制等要求,向智能化方向发展。

同时,“去电源”的线性高压LED方案,由于其线路及其简单,并且性能也逐渐提升,成本、可靠性的优势使其也会有很大的发展。日后中国的LED市场会有明显的层次化划分,针对消费者的需要,高、中、低端都会有大量相应产品涌现。无可否认,目前的线性高压LED驱动方案还不是终极方案,但发展到第四代,相比与前三代,已经有了长足进步。高压LED的发展,主要取决与高压LED灯珠大量生产后,生产制造成本的大幅下降。一切的答案等待市场来揭晓!

评论