基于C8051F020的液压综合采集系统设计

摘要:为了对液压设备中的速率、压力、流量等参数进行在线检测,我们自行设计了一套液压工程综合采集系统。本系统采用新型单片机C8051F020进行数据的多通道采集和A/D转换,并输出到大屏幕LCD彩色液晶进行数据、曲线、直方图等显示;同时通过RS-485通讯把数据送到上位机,从而实现了对液压设备的远程实时监测。

关键字:C8051F020,多通道,液晶显示,串行通讯

1.前言

在工业控制中需要对各种参量进行采集,即利用信号采集系统将各种数据采集到计算机中进行实时处理。传感器起着中间桥梁的作用,但是它输出的信号往往是很微弱的电流信号,需要经过放大转换成电压信号后才能输入到A/D中进行数据采集。另外,随着测试技术的不断发展,为了适应数字化、高效率等要求,在工业测试系统中单片机的应用也越来越广泛,它具有实时及可靠性高的优点,并且日益显示出巨大的优越性。本系统采用美国Cygnal公司的C8051F020单片机为控制核心,组成了多通道数据综合采集系统,它利用较少的外围器件实现了对液压设备的控制。

2.C8051F020单片机简介

C8051F020器件是完全集成的混合信号系统级MCU芯片(SOC),它使用Cygnal的专利CIP-51微控制器内核,CIP-51与MCS-51指令集完全兼容。它采用流水线结构,与标准的8051结构相比指令执行速度有很大的提高。CIP-51提供了22个中断源,允许大量的模拟和数字外设中断微控制器,因而有更高的执行效率。具有64个I/O引脚,每个端口都可以配置成推挽或漏极开路输出。C8051F020 MCU内部有一个SMBUS/I²C接口、两个具有增强型波特率配置的全双工UART和一个增强型SPI接口,每种串行总线完全用硬件实现,都能向CIP-51产生中断。它内部有一个12位的ADC0,该子系统包括一个9 通道的可编程模拟多路选择器(AMUX0),一个可编程增益放大器(PGA0)和一个100ksps、12 位分辨率的逐次逼近寄存器型ADC,ADC中集成了跟踪保持电路和可编程窗口检测器;一个8位的ADC1,包括一个8 通道的可配置模拟多路开关(AMUX1),一个可编程增益放大器(PGA1)和一个500ksps、8 位分辨率的逐次逼近寄存器型ADC。两个12位的DAC转换器,每个DAC 都具有灵活的输出更新机制,允许无缝的满度变化并支持无抖动输出更新。C8051F020还有5个通用的16位定时器和5 个捕捉/比较模块的可编程计数器/定时器阵列。

3.系统的硬件结构

多通道综合采集系统以C8051F020单片机为核心,主要由以下几部分组成:数据的采集、LCD显示和数据通讯三部分,其硬件框图如图1。传感器输出的电流信号经过放大转换后,送至C8051F020内部的A/D转换器中,在单片机内部完成模数转换、数据存储、数据处理的工作,最后送到LCD显示,同时经过RS-485接口送至计算机,由上位机进行实时监控。

图1

3.1数据的采集

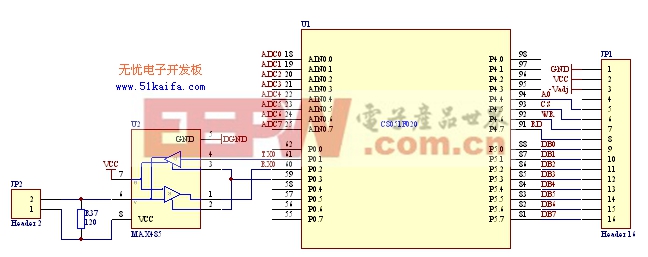

对于液压设备中的8个待测参数选用相应的传感器来来检测,试验时选取应变式传感器作为测试现场的工具。这些选用的检测元件输出都是标准的4-20mA微弱的电流信号,电流信号又经过由LM324组成的放大转换电路转换成0-5V的电压信号输入到C8051F020的模拟输入端,如图2所示,经内部集成的A/D转换器转换成相应的数字量。C8051F020将8路采样值作为液压设备现场的状况存入相应的内存单元。

图2

3.2 LCD显示

为了使数据采集系统小巧美观,同时又获得较高的性价比,选用德彼克公司生产的DMF-50174蓝屏液晶显示器,该显示器是320240点阵式液晶,图形和文本都可以显示。显示驱动控制芯片采用EPSON 公司的一种高性能LCD 控制器SED1335。硬件电路采用间接接法,如图3所示。用单片机的P5.0~P5.7口作为SED1335的DB0~DB7数据总线的输入通道。P4.5作为SED1335的片选信号, 配合地址信号A0实现SED1335 通过数据总线接收来自单片机的指令和数据。当A 0= 0, P4.6(WR)=0,P4.7(RD)= 1时, 实现指令的写入和从SED1335 中读取数据。当A 0= 1, P4.6(WR)= 0, P4.7(RD)=1时, 则是显示数据的写入,该功能通过软件实现。

图3

3.3 数据通讯

单片机C8051F020的TX0、RX0及P0.2通过MAX485与上位机相连,进行串行通信,如图3所示。P0.2控制MAX485的状态或发送,用软件控制。RX0为单片机的串行输入端,接收上位机通过MAX485向单片机发送的数据。TX0为单片机的串行输出端,通过MAX485发送给上位机。

4 系统软件设计

4.1 软件设计总体上由两部分组成:一部分为单片机C8051F020

主程序设计,一部分为LCD液晶显示程序设计。由于用C语言编程

可以降低程序的复杂度,提高程序的可读性和可修改性,所以本软

件采用C51进行编程,keil µVision2编译器进行编译。

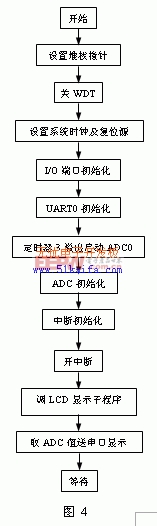

主程序流程图如图4所示。

4.11 主程序

void main (void){

long voltage; //电压以mV为单位

int i; //循环计数器

WDTCN=0xde; //禁止看门狗定时器

WDTCN=0xad;

SYSCLK_Init(); //初始化振荡器

PORT_Init(); //初始化数据交叉开关

UART0_Init(); //初始化UART0

Timer3_Init(SYSCLK/SAMPLERATE0); //初始化定时器3溢出作为采样率

ADC0_Init(); //初始化ADC

AD0EN=1; //允许ADC

EA=1; //允许所有中断

while(1){

for(i=0;i8;i++)

{EA=0;

voltage=result[i]; //从全局变量中取得ADC值

EA=1;

voltage = voltage*VREF0;//计算电压(mV)

voltage = voltage>>16;

LCD_Disp(); //调显示程序,显示电压值

printf("Channl'%d' voltage is %ldmV",i,voltage);//串口输出

}}

5 结束语

5 结束语

测试实验中定义C8051F020的采样频率为50000Hz,ADC0设为定时器3溢出的连续转换模式,采用差动输入方式组成8路转换通道,单片机运行后由定时中断进行数据采集。

C8051F020将采集的数据通过RS-485接口传送给上位机,在传送期间波特率必须和PC机设置的波特率保持一致,否则不能正确接收。在测量过程中,整个系统工作稳定,数据可以得到“准”实时的显示。

本文作者的创新点就是能够把液压系统参数中的功率P实时显示出来,而在以往的液压显示设备中只能分别显示液体的压力p和流量q,然后再用公式P=pq计算液压功率,比较麻烦;而且C8051F020芯片集成了大量的外设和IO口资源,在设计系统时,只需使用少量的外围芯片便可完成所需的功能,简化了硬件电路设计,节省了电路板空间,缩小了产品的体积,因而本系统有很广阔的应用前景。

参考文献:

1. C8051F020/1/2/3混合信号ISP FLASH 微控制器数据手册

2. 鲍可进,C8051F单片机原理及应用,北京,中国电力出版社,2006.1

3. 童长飞,C8051F系列单片机开发与C语言编程,北京,北京航空航天大学出版社,2005.1

4. 宋威,基于C8051F的SMBus实现智能测温系统,微计算机信息,2005年第12-2期,页码:P44-46

5. 员天佑,基于单片机的多路信号异步采集技术,微计算机信息,2006年第4-2期,页码:P44-45

双控开关相关文章:双控开关原理

评论