LED照明的低压交流技术应用

在过去的30年中,低压交流照明设备已日趋普及。如今,从室内局部照明到一般性的活动式投射灯照明,再到如花园和景观等户外应用照明中,此类照明系统随处可见。像宜家家居和美国家得宝这样的家居零售卖场和住宅美化商场极大推进了该技术在消费人群中的使用。这类低压照明系统采用特殊低压编码规则,终端用户可自行安装而无需外部承包商。因此,这些系统相对便宜且易于安装。

低压交流照明尤其适用于LED照明应用——在光效方面,最新的300W LED的光效等同于3~4个街灯所输出的光能!这为设计者在设计过程中提供了极大的灵活度——可以进行相对较大的整体性单元设计,或者在单电源上设计多个小型灯具,或者两者的组合。可以确定的是,相对于传统白炽灯,基于LED的设计的灵活性得到了大幅提升。

设想一下在一个低压交流系统上应用三类不同的照明设备:一个大的/高输出设计在每系统中仅能支持一个或两个照明设备,一个中等输出设计将在一个系统中支持多个(10~20个)较小的灯具,而一个输出较小的设计则需要在一个单系统上支持大量(50~100个或更多)的灯具。

大型阵列设计

光谱终端最能体现出使用LED进行设计的独特优势。对于越大型的单个照明设备,越有可能采用大阵列来实现更高的光输出应用。100W的LED灯通常会面向街灯照明应用(采用高压解决方案)。但我们并不建议您将低压交流系统用于街灯照明(因为它需要一整套全新的规则和标准),但设计者有可能在一个低压交流设计预算的基础上实现同样的照明效果。让我们以一个3.5V正向电压和350mA电流的标准LED为例展开讨论。藉此,能粗略地估算出每个LED功率为1.2W,需要大概总计80个LED灯。

为了达到预期的输出效果,会有人试图采用一个单驱动器及多个串/并联的LED灯的组合。我们通常会对此感到沮丧,因为设计规则只允许我们对每个LED灯串进行单独的控制。其原因如下:首先,LED和温度间存在着正反馈的关系——温度升高,则正向电压下降,从而引起更多的电流流动(如果不严密控制),这会令LED发热量增大。采用该方式,不同的LED灯串共用同一电流源将迅速失配。如果不分别控制每个灯串上的电流,那么系统将很快出现故障。

以24VAC系统为例——24VAC系统是最常见的单个大型设备系统(稍后将分析原因)。我们讨论的驱动器均是DC/DC转换器——所以要对主电源提供的交流信号进行整流。基于此,转换器的输入条件为:

24VRMS=67.88VPP,通过整流得到的用去驱动环节的最大输入电压为34V。

了解准确的供电情况后,在设计阶段,脑海中就已经有了一个特定的LED。正如我们在这里讨论的所有设计一样,在WEBENCH LED Designer在线工具中简单键入输入电压、LED型号/值和想要的LED输出配置即可。查看搜索工作会发现,似乎在该输入范围内,任何参数都可以满足设计需求,但受制于占空比,事实上无法支持如此多的LED串。在这种情况下,只有LM3401 和 LM3409两款LED驱动器产品可以满足上述条件。我们把LED的数量减少一个,变为8个,由此实现了更多选择。

但更有趣的是,当LED串由电压支持,且LED串中LED的数目增多时,大多数低压交流应用系统中的首选的转换器拓扑结构多为降压转换器——其驱动LED的输出电压远低于转换器的输入电压。这是适用于由少量LED组成的LED串的设计思路。

一般来说,最节省成本的方式是用单个驱动器驱动尽可能多的LED。由于我们不提倡使用单驱动器并联灯串,这样就会令串联的灯串尽可能的长。串联灯串的优势是可以精确地确保此灯串上流过所有LED灯的电流相同,并可提供所需的照明调节和保护。很显然,更大的输入电压可以更轻松地驱动更多的LED。但是,由于我们经常会在整流过程中令交流电压值减半,这极大削弱了其优势。令输出电压大于输入电压的升压解决方案即充分利用该点,并通过调节所需的输出电压来驱动由更多的LED组成的大LED串。

如果灯串内的LED在20个以下(Vf=3.5V,LED驱动电流为350mA的条件下)即在低压限制的范围内(70VDC——在84.85VPP低压限制内)保持升压输出。使用LM342X可以轻松实现上述设计要求,并能提供大量保护机制,如超压、欠压和电流限制特性,以及需要的热折返特性。

更好地理解器件特性将发挥重要作用。要想到,是否希望支持脉冲宽度调制(PWM)调光?模拟调光?或是否希望结合某种光学或热反馈来改变我的光输出情况?这些问题都有助于进行不同选择。LM3421/23具有使能引脚和众多的附加故障检测报警功能,这让其成为需要高保护水平和需求对微控制器提供反馈信息的应用系统的理想选择。LM3424内置热折返性能使其适用于光学和热反馈(降低与LED温度相关的输出电流)应用系统。

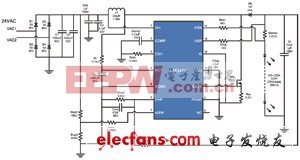

图1所示为20个LED灯的串联驱动电路,每个LED灯基于3.5V的正向电压和350mA的电流。此外,可以修改电路可以用于模拟调光——光输出会随着输入等级的降低而减少——这允许使用一种非常简单,但受到充分保护的大串驱动器。如果想要更高的彩色精确度,则可以使用脉宽调制(PWM)调光。

图1 升压配置的LM3429可驱动20个LED

简单地说,升压可以恢复交流整流过程中损失的电压,从而能更有效地在低压限制范围内驱动大的LED串前端消耗的功率大约为27W(24.5W用于LED),因此很容易弄清在真正的大型设计中,该怎样在单个电路中扩展系统从而对LED串内的每个LED进行充分保护。使用4个类似电路就能实现100W的设计目标,并充分保护(控制)每个LED串,且可以只用一个普通的整流器前端(只需4倍的电桥二极管电流额定值,和4倍的C1,C2电容量)。在使用LED照明的低压系统内,300~600W的可用功率(和25A总电流)为设计者提供了多种选择方案。

不要忘记了桥式整流器!它是该电路的和多数AC/DC转换的前端基础。

D1到D4必须设定额定值,以确定整个范围内最大净电压和电流。输出电容可通过一个简单的公式计算出来:C=0.7(I)/ΔE(f)其中,I表示通向下行电路的输入电流值(DC/DC转换器部分),AE表示所容许的纹波电压,f表示交流行频。

因为该设计具有的效率可达92%,假设LED的功率为24.5W,这就意味着DC/DC前端部分的功率为26.6W。在整流后(34VDC)24VAC电压源产生的平均输入电流约为782mA。这样我们可以相应地确定整流二极管的尺寸,而容许纹波对所需的电容量中也至关重要。假设一个800mA的输入电流,在120Hz(因为使用桥式整流,所以为2×60Hz)的电路上允许出现1V纹波,则需要约9300μF电容。使用3V纹波(9%在34VDC线路上)时,则仅需要约1500μF的电容。较少的纹波有助于延长电解电容器的使用寿命——在这种情况下,可能要选择大容量电容。

取105℃的额定电容,将其冷却到65℃或以下。电解电容器在额定温度下运作,温度每降低10℃寿命就会延长一倍。也就是说,如果一名设计者可以将105℃的额定电容维持在65℃或更低,那么他就能将其额定寿命延长16倍。这样的话,额定寿命为5000小时的额定电容应能持续使用80,000个小时。

良好的热设计在LED应用系统中是至关重要的。对此类特殊设计,温度最高的器件是转换场效应晶体管(FET)M1,其温度约为65℃。这样固然很好,但你需要确保其他重要的热源远离那些电解电容器。在30℃的环境下底板上所有其他器件的温度应在50℃以下。如何将LED灯而不是电子设备的上热量排出去是您会一直面临的最大挑战。

小型阵列设计

设计光谱的另外一端即小型灯具。小型灯具可包括一个单一的LED组件或最多三个LED组件。现代LED产品的光效令1~3W的LED解决方案对环境和花园照明而言极具吸引力。

一个简单的12VAC的系统可为降压转换器拓扑架构提供充足的空间来高效地驱动LED产品。橱柜照明和陈列照明是低压交流系统的另外的重要应用领域。试想一下一个正向电压为3V的1W LED的工作电流为350mA。

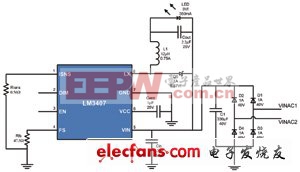

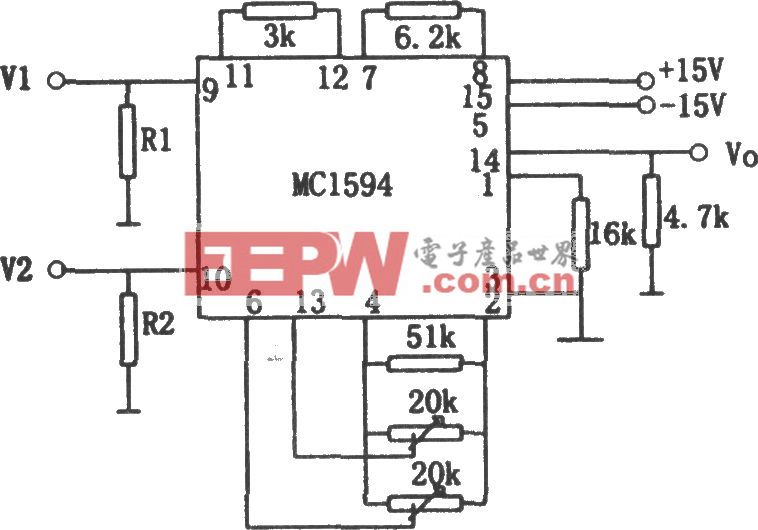

图2所示的LM3407的输出极限为350mA采用小型封装及最少量的外部部件来驱动LED。

图2 LM3407在12VAC电源和350mA电流供给下驱动单个3Vf LED

此处,AC/DC转换与大型阵列设计的处理方式相同。在输入电流至DC/DC转换器部分,我们可以为输入整流二极管和保持电容选择合适的值。借助该设计,小于100mA的输入电流和2V的纹波电压需要约290μF的电容。在通常情况下,一个330μF的电容便能轻松的满足需求。由于该设计消耗的功率很小(输入端上1.5W多),因此可以在一个单独的12VAC低压电路中支持多达200个此类模块。如果使用24VAC的系统,那么最多可支持超过250个模块。

更小的负载设计需要的一个额外考量是初级端变压器可能需要使用最少数量的负载来运行。我们在微型低功耗系统中限定此组件时,应考虑到这一点。

一个60W的低压交流变压器可能需要10W的负载来确保准确地运作。LED装置的效率可能让人忽视一个问题,要即相应地确定主电源的大小。

中型阵列设计

在该电流级或更低电流级,通过适当的热管理设计维护阵列会实现超长的产品寿命,即便是在糟糕的热环境下。糟糕的热环境是众多驱动器IC不得不面对的巨大挑战。然而,在经历了几个设计迭代后,很快将会出现一大批满足这些要求的产品。您将发现很多集成场效应晶体管(FET)驱动器的方案将在热设计方面出现问题。

在这种情况下,许多集成场效应晶体管(FET)在30℃的环境温度下,显示出的结温超过90℃,这令这些元件只有35℃的空间即会运行在推荐的温度范围外(产品在150~160℃运行时,就会因太热而停止工作,为此最大的建议工作温度值为125℃)。同样,这使机械热设计变得更为困难—因为您现在需要确保LED不会出现这种情况。

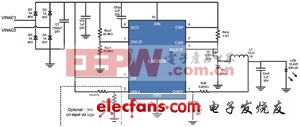

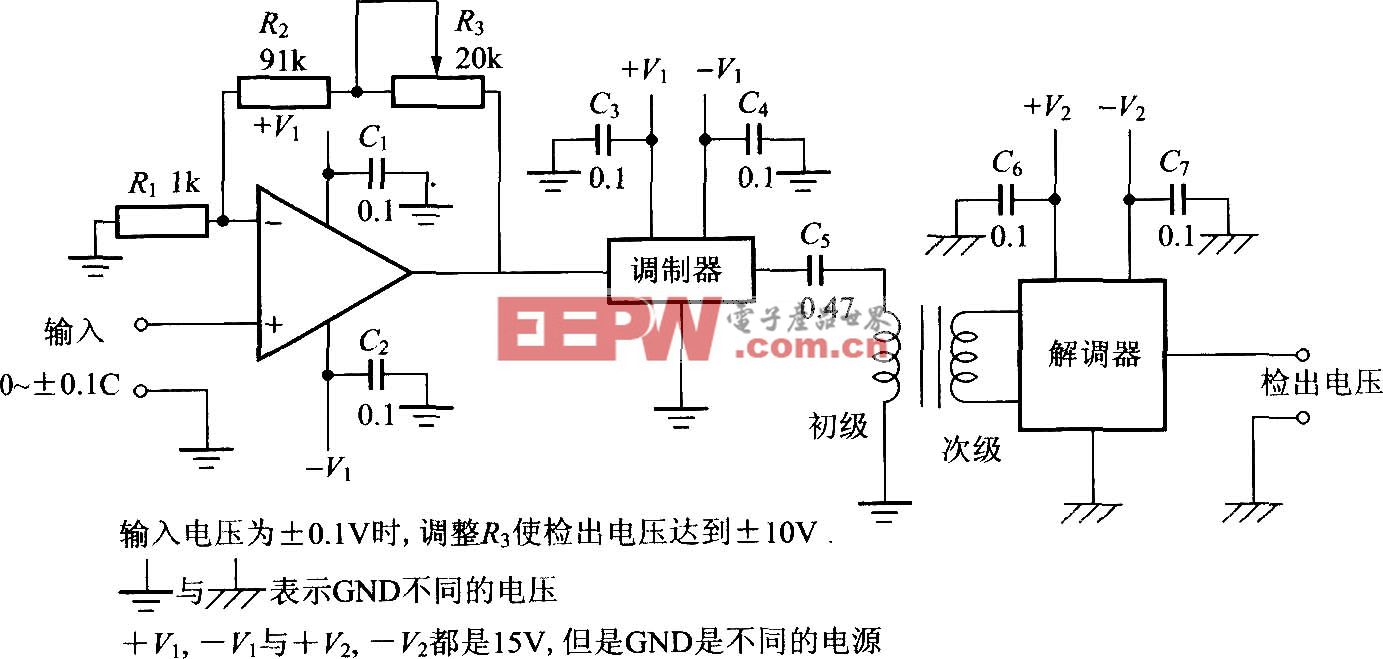

坦率的说,60℃ delta的热循环对多数产品都将产生不利影响,从灯罩到LED再到焊接接缝最后到面板。在应对热量问题时,如图3所示的LM3409控制器是一个理想的选择。它允许一个设计者在多个外部组件间分散热量,正如一个外部廉价的沟道场效应晶体管一样。

图3 LM3409在12VAC电源供给下驱动一个单封装LED阵列

通过使用LM3409,我们可以极大地降低系统温度——沟道场效应晶体管(PEFT)的最热温度可达53℃。LM3409自身的结温为43℃(在30℃的环境温度下进行测试)。这样的温度给出了大量的热空间并使我们更容易实现热设计目标。另外,由于LM3409属于一个高度集成化的控制器,特别适用于恒定电流LED驱动应用,它只需最少数量的外部组件便可降低解决方案的体积和成本。

LM3409的另外一个优点是可以轻松进行调光控制,既可以(在EN引脚上)使用PWM,也可以使用模拟调光。在这种情况下,我们已经证明了在主输入轨之外通过一个简单的分压器便可以实现模拟调光,进而使LED电流随着降低的输入电压值而减弱。LM3409让我们在该领域设计中实现了更大的灵活性。如果需要绝对的色彩精度或要求具备其他独特的调光功能,那么可以使用(由外部微控制器或类似控制器提供的)一个PWM信号;或者可以使用模拟IADJ引脚。

LM3409实际上拥有两个电流监控回路:一个通过高端电流感应电阻器RSNS来设置,另外一个在ISENS上直接设置。设计者通过ISENS使用三种方式来利用模拟调光:使ISENS断开,此时可以通过RSNS在限定情况下简单地设置LM3409;按照0~1.24V的顺序向引脚提供一个外部电压(无论通过RSNS进行怎样的设置——1.2V都是最大输出);或者从一个引脚连接电位计到地面主动地改变电流(始终达到RSNS设置的最大值)。

在这种情况下,我们可以在AC/DC转换后通过一个分压器简单地把它连接到主输入轨。在最大输入电压(12VAC系统为16.97V,24VAC系统为33.94V)时选择分压器的数值来输出1.24V的电压。由于输入电压被降低,所以通过选择分压器数值将会实现一个较低的输出。请注意这样做与使用驱动器的不同之处。由于这些都属于静止型DC/DC稳压器,因此它们会具有一个抵抗输入到输出变化的自然趋势,以便调节到一个设定的电压或电流。如果未提供一个调光信号,那么电路将保持电流调节,直到输入电压接近输出电压为止(LED驱动电压)。输出级别无变化直到输入到达电路压降区域(通常当输入电压约比降压稳压器内电流所需的输出电压大约高1V时),在该点上它会因为电压下降而迅速降低输出。

由于LM3409是沟道场效应晶体管控制器且可以在100%的占空比下实现非常低的压降,因此其让我们有了更大的选择范围。使用模拟调光功能会线性地降低LED电流,因此我们应在关闭电源之前允许一个完全可调光的设计的电压值可一直下跌到欠压锁定值(或驱动LED所需的最低电压值)。

通过把变化电压连接至调光功能,我们有效地折中了输入线路抑制,因此AC/DC前端可能会需要额外的电容,去最小化输入纹波,以免影响光输出,这是需要指出的重要一点。通过直接连接调光功能到输入电压,我们已经无须考虑LED驱动稳定性。输入线路上的任何瞬变都将在输出上显现出来,直到充分地过滤为止。鉴于此种原因,不推荐使用此方法来连接它,除非需要调光,即将IADJ置于开路状态。

低压三端双向可控硅开关元件也会带来挑战。使用一个自耦调压变压器或其他交流低压波形峰到峰减少的低压调光器系统将非常有效。三端双向可控硅开关元件(TRIAC)调光系统需要使用额外的电路图来解码“斩波”波形的相位角。

评论