晶圆划片 (Wafer Dicing )

来源:半导体封装工程师之家

先进封装(advanced packaging)的后端工艺(back-end)之一,将晶圆或组件进行划片或开槽,以利后续制程或功能性测试。

晶圆划片方法:

现阶段,硬脆材料切割技术主要有外圆切割、内圆切割和线铭切割。

外圆切割组然操作简单,但据片刚性差,切割全过程中锯片易方向跑偏.造成被切割工们的平面度差;而内圆切割只有进行直线切割,没法进行斜面切割。线锯切割技术具备割缝窄、高效率、切成片性价比高、可进行曲线图切别等优点成为口前普遍选用的切割技术。

内圆切割时晶片表层损害层大,给CMP产生挺大黔削抛光工作中最;刃口宽。材料损害大。品片出率低;成木高。生产效率低;每一次只有切割一片。当晶圆直徑达到300mm时。内圆刀头外径将达到1.18m。內径为410mm。在生产制造、安裝与调节上产生许多艰难。故后期主要发展趋势线切别主导的晶圆切割技术。

晶圆切片简述:

在过去三十年期间,切片(dicing)系统与刀片(blade)已经不断地改进以对付工艺的挑战和接纳不同类型基板的要求。最新的、对生产率造成最大影响的设备进展包括:采用两个切割(two cuts)同时进行的、将超程(overtravel)减到最小的双轴(dual-spindle)切片系统。

切片机制(The Dicing Mechanism)

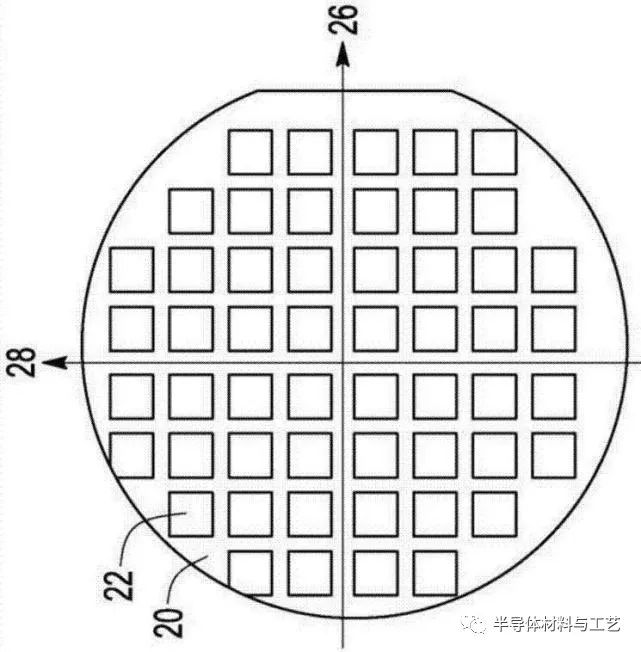

硅晶圆切片工艺是在“后端”装配工艺中的第一步。该工艺将晶圆分成单个的芯片,用于随后的芯片接合(die bonding)、引线接合(wire bonding)和测试工序。

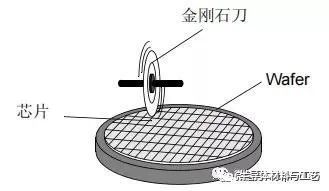

一个转动的研磨盘(刀片)完成切片(dicing)。一根心轴以高速,30,000~60,000rpm (83~175m/sec的线性速度)转动刀片。该刀片由嵌入电镀镍矩阵黏合剂中的研磨金刚石制成。

在芯片的分割期间,刀片碾碎基础材料(晶圆),同时去掉所产生的碎片。材料的去掉沿着晶方(dice)的有源区域之间的专用切割线(迹道)发生的。冷却剂(通常是去离子水)指到切割缝内,改善切割品质,和通过帮助去掉碎片而延长刀片寿命。每条迹道(street)的宽度(切口)与刀片的厚度成比例。

关键工艺参数:

硅圆片切割应用的目的是将产量和合格率最大,同时资产拥有的成本最小。可是,挑战是增加的产量经常减少合格率,反之亦然。晶圆基板进给到切割刀片的速度决定产出。随着进给速度增加,切割品质变得更加难以维持在可接受的工艺窗口内。进给速度也影响刀片寿命。

在许多晶圆的切割期间经常遇到的较窄迹道(street)宽度,要求将每一次切割放在迹道中心几微米范围内的能力。这就要求使用具有高分度轴精度、高光学放大和先进对准运算的设备。

当用窄迹道切割晶圆时的一个常见的推荐是,选择尽可能最薄的刀片。可是,很薄的刀片(20µm)是非常脆弱的,更容易过早破裂和磨损。结果,其寿命期望和工艺稳定性都比较厚的刀片差。对于50~76µm迹道的刀片推荐厚度应该是20~30µm。

碎片(Chipping)

顶面碎片(TSC, top-side chipping),它发生晶圆的顶面,变成一个合格率问题,当切片接近芯片的有源区域时,主要依靠刀片磨砂粒度、冷却剂流量和进给速度。

背面碎片(BSC, back-side chipping)发生在晶圆的底面,当大的、不规则微小裂纹从切割的底面扩散开并汇合到一起的时候(图1b)。当这些微小裂纹足够长而引起不可接受的大颗粒从切口除掉的时候,BSC变成一个合格率问题。

通常,切割的硅晶圆的质量标准是:如果背面碎片的尺寸在10µm以下,忽略不计。另一方面,当尺寸大于25µm时,可以看作是潜在的受损。可是,50µm的平均大小可以接受,示晶圆的厚度而定。

现在可用来控制背面碎片的工具和技术是刀片的优化,接着工艺参数的优化。

刀片优化(Blade Optimization)

为了接收今天新的切片挑战,切片系统与刀片之间的协作是必要的。对于高端(high-end)应用特别如此。刀片在工艺优化中起主要的作用。为了接纳所有来自于迅速的技术发展的新的切片要求,今天可以买到各种各样的刀片。这使得为正确的工艺选择正确的刀片成为一个比以前更加复杂的任务。

除了尺寸,三个关键参数决定刀片特性:金刚石(磨料)尺寸、金刚石含量和粘结剂的类型。结合物是各种金属和/或其中分布有金刚石磨料的基体。

这些元素的结合效果决定刀片的寿命和切削质量(TSC与BSC)。改变任何一个这些参数都将直接影响刀片特性与性能。为一个给定的切片工艺选择最佳的刀片可能要求在刀片寿命与切削质量之间作出平衡。

其它因素,诸如进给率和心轴速度,也可能影响刀片选择。切割参数对材料清除率有直接关系,它反过来影响刀片的性能和工艺效率。对于一个工艺为了优化刀片,设计试验方法(DOE, designed experiment)可减少所需试验的次数,并提供刀片特性与工艺参数的结合效果。另外,设计试验方法(DOE)的统计分析使得可以对有用信息的推断,以建议达到甚至更高产出和/或更低资产拥有成本的进一步工艺优化。

三个关键的刀片元素(金刚石尺寸、浓度和结合物硬度)的相对重要性取决于刀片磨料尺寸和工艺参数。为了给一个特定应用选择最适合的刀片,对这些关系的理解是必要的。

刀片负载监测(Blade Load Monitering)

在切片或任何其它磨削过程中,在不超出可接受的切削质量参数时,新一代的切片系统可以自动监测施加在刀片上的负载,或扭矩。对于每一套工艺参数,都有一个切片质量下降和BSC出现的极限扭矩值。切削质量与刀片基板相互作用力的相互关系,和其变量的测量使得可以决定工艺偏差和损伤的形成。工艺参数可以实时调整,使得不超过扭矩极限和获得最大的进给速度。

切片工序的关键部分是切割刀片的修整(dressing)。在非监测的切片系统中,修整工序是通过一套反复试验来建立的。在刀片负载受监测的系统中,修整的终点是通过测量的力量数据来发现的,它建立最佳的修整程序。这个方法有两个优点:不需要限时来保证最佳的刀片性能,和没有合格率损失,该损失是由于用部分修整的刀片切片所造成的质量差。

冷却剂流量稳定(Coolant Flow Stabilization)

以稳定的扭矩运转的系统要求进给率、心轴速度和冷却剂流量的稳定。冷却剂在刀片上施加阻力,它造成扭力。最新一代的切片系统通过控制冷却剂流量来保持稳定的流速和阻力,从而保持冷却剂扭矩影响稳定。

当切片机有稳定的冷却剂流量和所有其它参数都受控制时,维持一个稳定的扭矩。如果记录,从稳定扭矩的任何偏离都是由于不受控的因素。这些包括由于喷嘴堵塞的冷却剂流量变化、喷嘴调整的变化、刀片对刀片的变化、刀片情况和操作员错误。

总结

切片工艺变得越来越且要求高。切割迹道变得越窄,可能充满测试用衰耗器(test pad),并且刀片可能需要切割由不同材料制成的各种涂敷层。在这些条件下达到最大的切片工艺合格率和生产率要求认真的刀片选择和先进的工艺控制能力。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。