Profibus现场总线技术在汽车制造业中方案

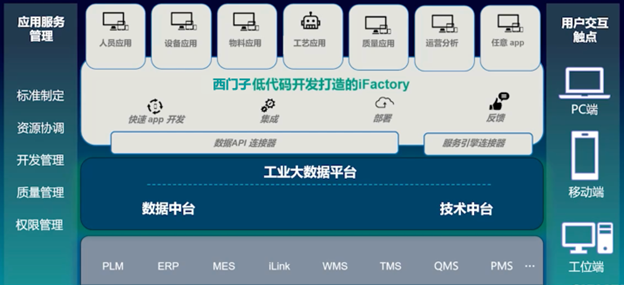

(1)信息层

总装车间内部和同厂区其他部门进行数据交换采用标准TCP/IP以太网结构,工业控制部分采用西门子现场总线结构。这种设计可以将生产信息管理网络和工业控制网络区分开来,实现信息分流,便于根据信息管理和工业控制对网络速度及传输可靠度等性能的不同要求进行网络设置,既能满足信息管理大量数据交互的可靠性,又能保证工控信号传递的实时性和准确性。监控工作站、管理工作站、现场信息LED服务器、数据库及应用软件的用户之间通过TCP/IP通信协议实现信息的传输与共享。数据库中的数据只有通过服务器才能够与用户、现场设备之间进行信息的交流(监控计算机除外)。用户既可以通过Windows内建的IE浏览器实现生产现场信息的获取与交互,也可以直接与数据服务器进行信息的交流,再通过监控计算机实现对现场设备的控制。用户不直接参与控制现场设备与数据库,既保证了数据的安全性与底层设备的健壮性和人机交互界面的透明性与友好性。

(2)控制层

现场控制站采用以西门子S7平台为控制核心,分布在各工艺段,PLC主站之间和中央监控计算机通过Profibus-FMS网络协议相连,实现控制信号的高速传输。PLC自动监测重要设备的运行状态,并对设备进行自动控制,可人工干预调整工艺参数变化。Profibus-FMS使用了第1层、第2层和第7层。应用层(第7层)包括FMS(现场总线报文规范)和LLI(低层接口)。FMS包含应用协议和提供的通信服务。LLI建立各种类型的通信关系,并给FMS提供不依赖于设备的对第2层的访问。FMS处理单元级(PLC和PC)的数据通信。功能强大的FMS服务可在广泛的应用领域内使用,并为解决复杂通信任务提供了很大的灵活性。

(3)设备层

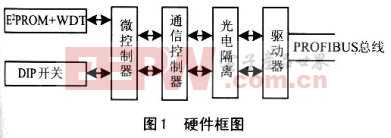

我们采用Profibus_DP网络连接分布于车间的传感器和执行机构,将变频器、现场分布式I/O、具有总线接口的工艺设备等直接采用总线电缆连接,实现了数字和模拟输入/输出信号、智能信号装置和过程调节装置与可编程逻辑控制器(PLC)之间的数据数字化传输,把I/O信号通道分散到实际需要的现场设备附近,使安装和布线的费用开销减少到最小,从而使成本费用大大地节省,实现了底层设备的低成本、高效率的信息集成模式。PROFIBUS-DP使用了第1层、第2层和用户接口层。第3到7层未使用,这种精简的结构确保高速数据传输。直接数据链路映象程序(DDLM)提供对第2层的访问。在用户接口中规定了PROFIBUS-DP设备的应用功能,以及各种类型的系统和设备的行为特性。这种为高速传输用户数据而优化的PROFIBUS协议特别适用于可编程序控制器与现场级分散的I/O设备之间的通信。

四、系统特点

1.网络结构:采用统一的Profibus现场总线技术,整个车间网络脉络清晰,简洁明了。

2.功能模块:基于现场总线和应用需求的功能全面模块化设计。

3.信息管理:与工厂信息数据库的充分融合,不仅可以获取数据,还可以将总装生产信息纳入工厂信息数据库中,为其他车间和零件库提供生产指导信息。

4.条码跟踪:降低错误率、提升效率的关键技术。

5.特色控制:完全切合用户实际生产状况,解决系统生产瓶颈。通过系统诊断技术、驱动站同步控制、智能合流道岔控制等手段,解决了生产过程中的难题,保证生产正常运行

6.监控功能:丰富易用实时性强的人机界面

五、结束语

本系统在去年8月一次投运成功,至今运行稳定,通过了用户验收,得到了好评。该系统通过Profibus现场总线技术将现场设备的控制与生产管理紧密结合,实现了控制、管理和监视的机电一体化,提高了生产线综合自动化水平,可以广泛地应用于汽车、摩托车行业的成车总装和发动机总装等生产环节。

评论