基于PLC控制的自动配料系统的应用

① Pr.1=50 Hz, Pr.2= 5 Hz,本系统Pr.18=120 Hz不变。

② Pr.19=9999,与电源电压相同

③ Pr.7=2s,加速时间(7.5K以下出厂设定值5s,0~3600s/0~360s)

Pr.8=2s,减速时间(7.5K以下出厂设定值5s,0~3600s/0~360s)

④ Pr.9 由电机额定值决定

⑤ Pr.14=0,适用恒转矩负载

⑥ Pr.79=3,外部/PU组合操作模式

⑦ Pr.183=8,实现RT开关=REX开关

⑧ Pr.128、Pr.129、Pr.130、Pr.131、Pr.132 、Pr.133、Pr.134根据现场PID调节具体要求来设定。

4.PLC控制系统软件设计

STEP 7是西门子的S7-300系列PLC所用的编程语言,它是一种可运行于通用微机中,在WINDOWS环境下进行编程的语言。通过STEP 7编程软件,不仅可以非常方便地使用梯形图和语句表等形式进行离线编程,并通过转接电缆可直接送入PLC的内存中执行,而且在调试运行时,还可在线监视程序中各个输入输出或状态点的通断情况,甚至进行在线修改程序中变量的值,给调试工作也带来极大的方便。

STEP 7将用户程序分成不同的类型块。程序块分为两大类:系统块和用户块。用户块包括:OB=组织块,FB=功能块,FC=功能,DB=数据块。主程序可以放入“组织块”(OB)中,而子程序可以放入“功能块”(FB或FC)中。

在本系统中,PLC的主要任务是接受外部开关信号(按钮、继电器触点)和传感器产生的数字信号的输入,判断当前的系统状态以及输出信号去控制接触器、继电器、电磁阀等器件,以完成相应的控制任务。除此之外,另一个重要的任务就是接受工控机(上位机)的控制命令,以进行自动配料控制。

自动配料程序共有OB 1及FC1至FC6等7个“块”。OB1是主程序,通过6个“CALL”调用语句,依次调用FC1至FC6等功能模块,达到组织整个程序的目的。程序中6个功能块的任务分配如下所示:

FC l 负责系统开始运行以及运行方式的设定; FC2 负责对系统的停止;

FC3 负责计量泵和计量泵配比控制; FC4 负责故障、事故处理控制;

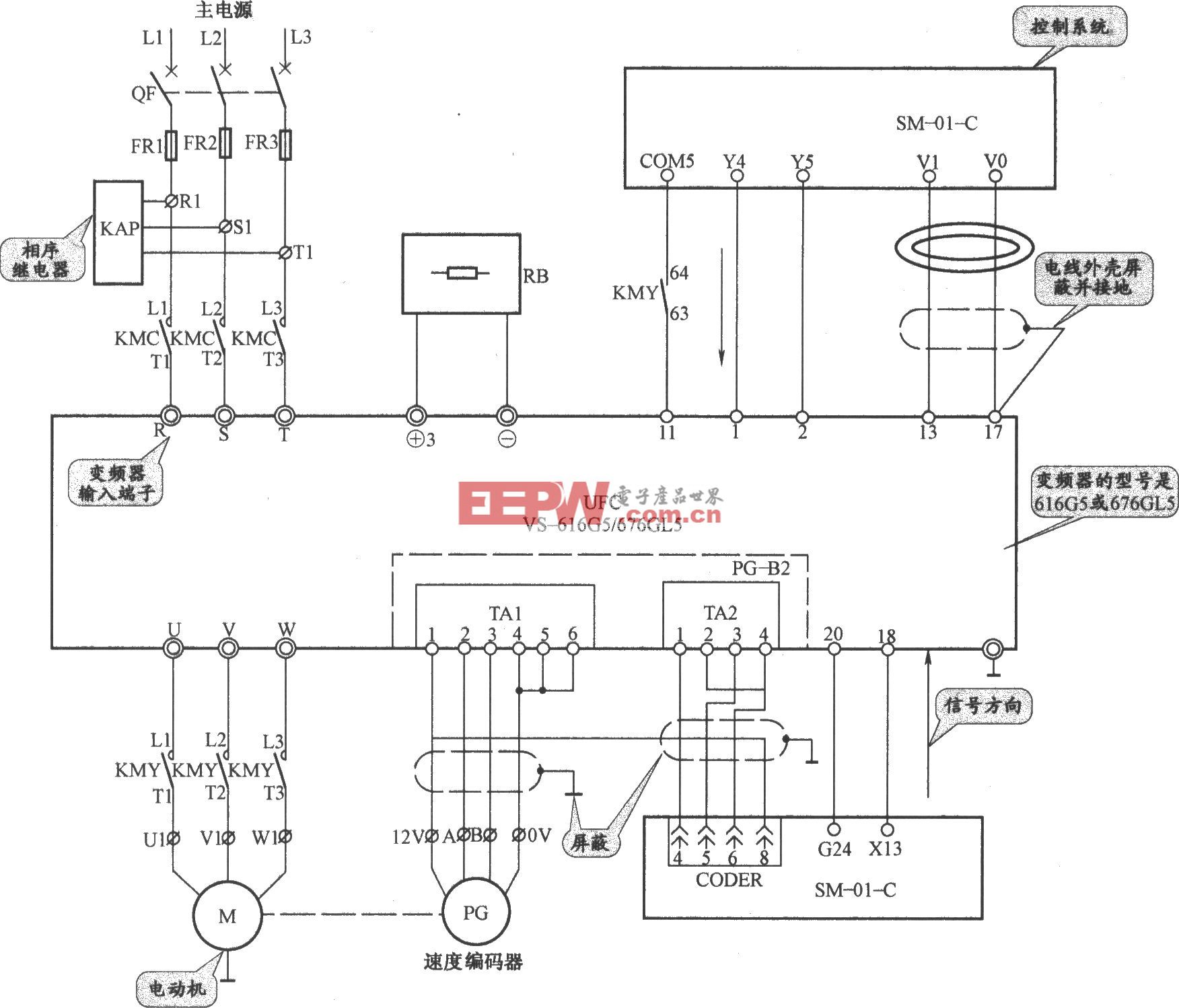

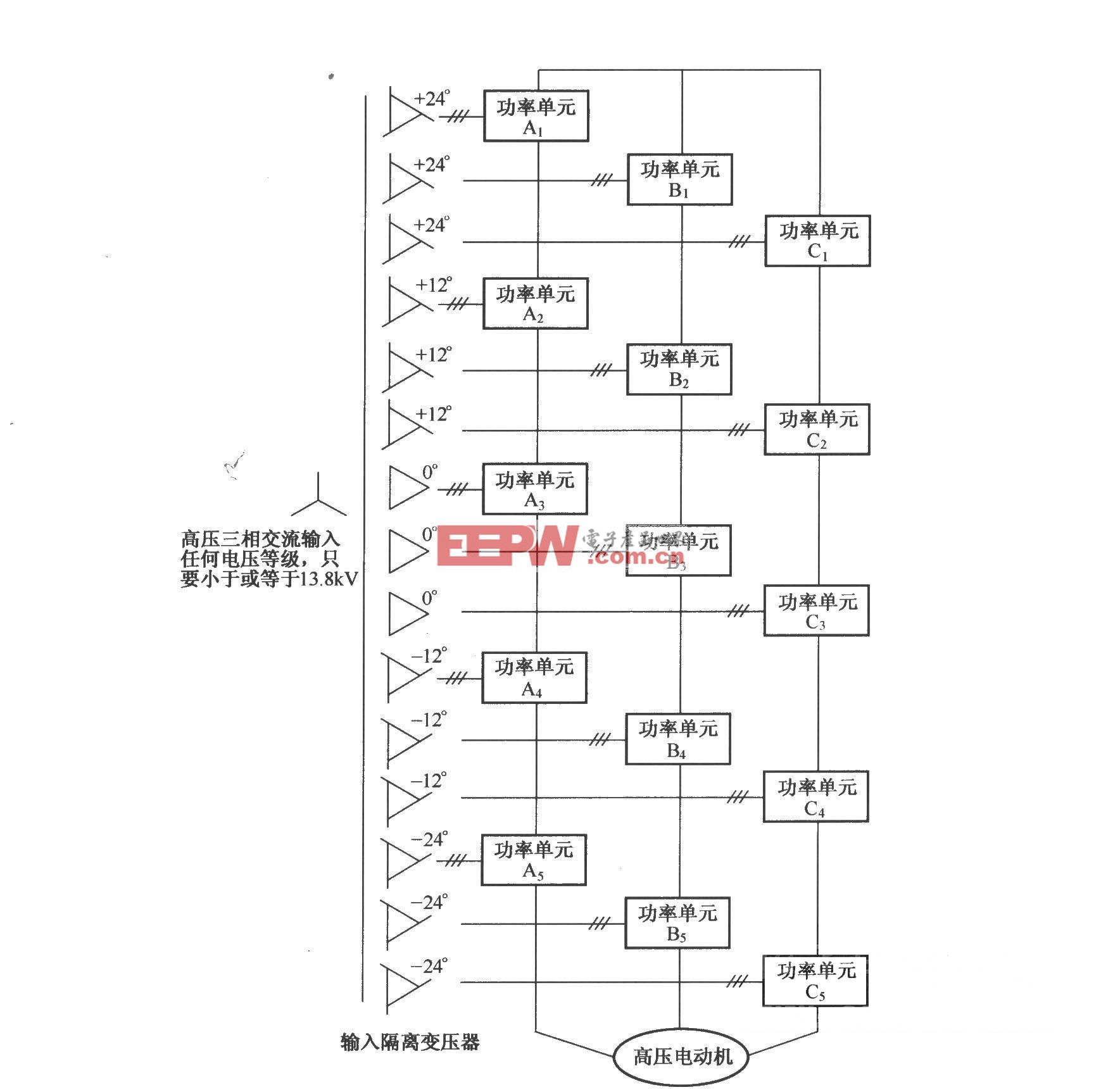

FC5 负责对变频器的控制; FC6 负责指示灯的显示控制。

5.结束语

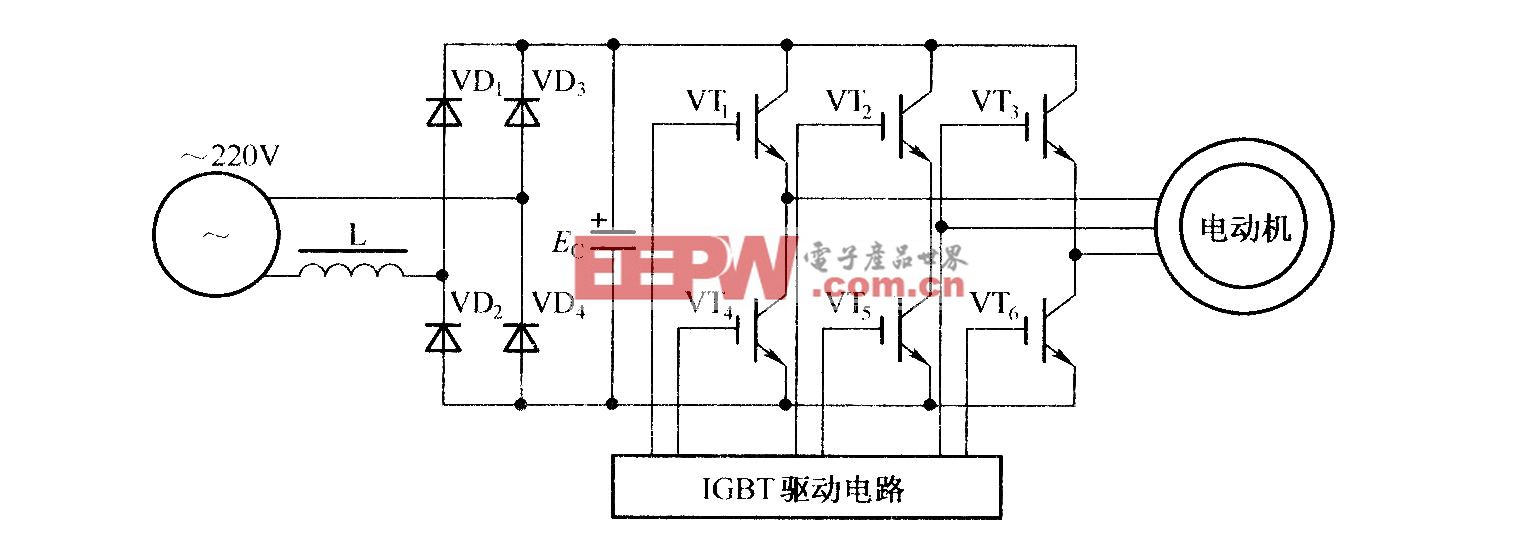

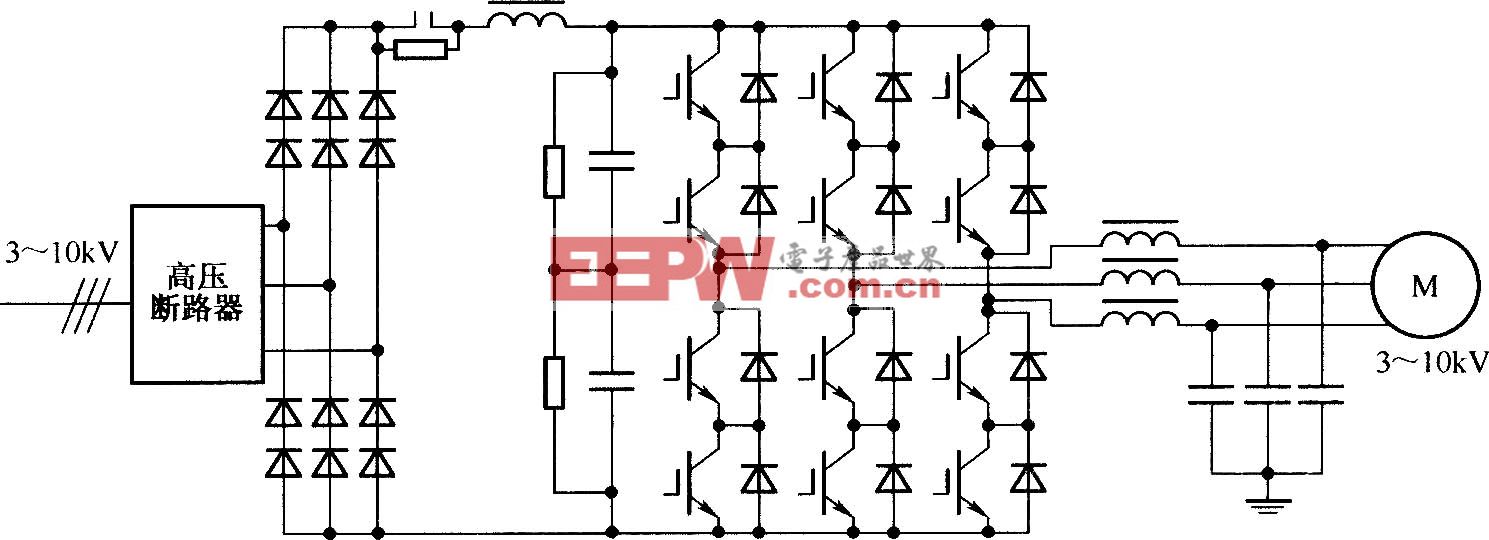

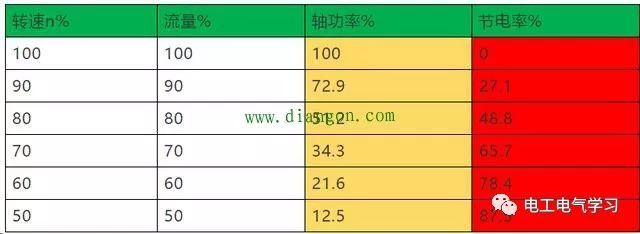

PLC代替了传统的机械传动及庞大的控制电器,实现了电气的自动化控制。通过对皮带电动机的变频调速,达到节约能源和提高配料精度。

本文的创新点是:自动配料系统采用PLC控制方案,具有功能强大、方便灵活、可靠性高、低成本、易维护等优点,大大提高了配料精度,便于计量的微机化控制,实现网络化生产管理,通过投产使用取得了良好的经济效益。此项目的经济效益为20万元。

pid控制相关文章:pid控制原理

pid控制器相关文章:pid控制器原理

称重传感器相关文章:称重传感器原理

评论