典型零件叶片的仿真加工

随着科技的迅速发展,在机械制造中,像叶片这样的复杂曲面构件的加工量与日俱增,在实际产品设计与制造中,常常会遇到这样的自由曲面。这些曲面不能用明确的数学表达式表示,在图样上往往只给出一些离散信息。本文应用CATIA对叶片进行建模,得到一个理想的三维叶片实体,后用PowerMILL进行进行仿真和加工。

本文引用地址:http://www.eepw.com.cn/article/194896.htm一、 叶片的建模

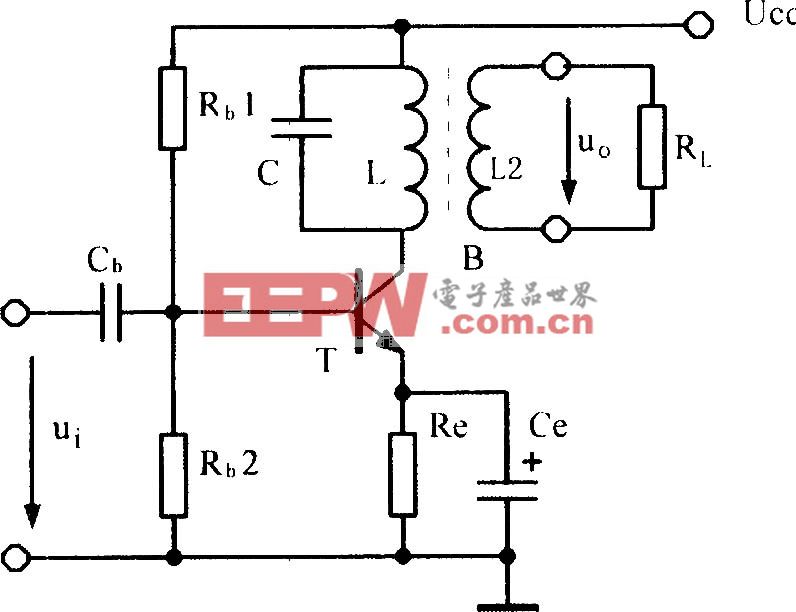

对一个风扇的叶片进行实际的测绘,根据测绘的结果应用CATIA对风扇进行三维实体建模。为了保证后续的加工工作能顺利地进行,保证CATIA建模的质量是十分重要的环节。如果在造型过程中,叶片的曲面曲率不连续,出现了尖点,在加工过程中就会出现掉刀或跳刀的现象,影响叶片表面的加工精度。如果在叶片造型中,叶片曲面的曲率变化剧烈,就会产生急剧变化的刀具轨迹,加大刀具对工件的冲击,也会降低叶片表面的加工质量。下面是叶片建模的基本过程。

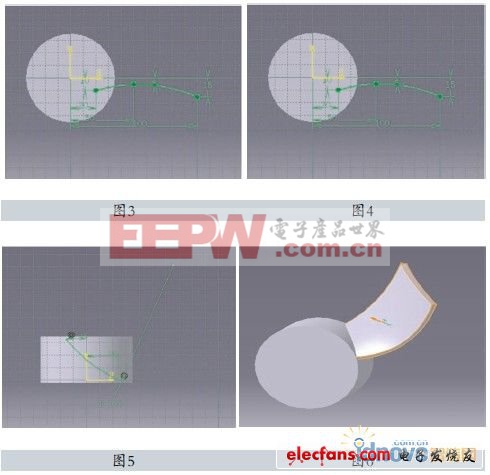

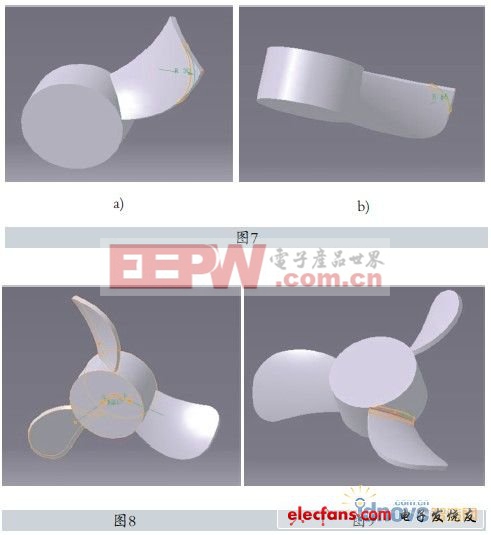

首先建立叶片中间的圆盘部分,在YOZ平面建立草图,如图1。然后以图1草图为母线,绕Z轴进行旋转,使其成为一个圆柱形的实体,如图2。再应用样条曲线对叶片的进气边和排气边进行描述,用三个样条曲线的控制点控制样条曲线的曲率,如图3和图4。叶片的两条边建立完后,以叶片的一点和基本平面为参考,建立参考平面。在参考平面上作第三条参考边,如图5。通过这三条曲线建立一个曲面,并对此曲面加厚,如图6。再进行倒角修整,如图7。对此建立好的叶片,进行3个120°的阵列,如图8。对叶片的根部进行倒角,避免出现应力集中点,如图9。此时得到的叶片表面最大法曲率为0.875,如图10。

评论