一种新型多功能机械传动试验台的设计

3.2负载和转速控制

通过PC812-PG的模拟量输出口分别对变频器和数字阀发出电压信号,实现对转速和载荷的控制。

4试验台的设计特色及用途

该设计方案将传统的机械传动实验台与新兴的计算机技术有机地结合起来,计算机实现对转速、载荷的数字控制,使转速和载荷反应灵敏,能够较好地模拟实际工况,实现对实验台转矩、转速信号准确、在线、实时、高速采集和处理。采用变频器可实现恒转矩调速和恒功率调速,省去以往用控制柜的不便。该试验台还具有很强的开发潜力,通过软件版本的不断升级和少量的硬件改进,可以使试验台的适用范围不断增加。

适用的机械传动装置有,圆柱齿轮减速箱、变速器、锥齿轮、汽车驱动桥,蜗杆减速器、行星齿轮减速器、链带传动、传动等装置。

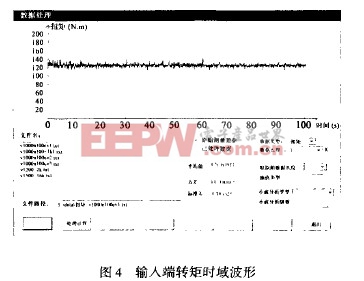

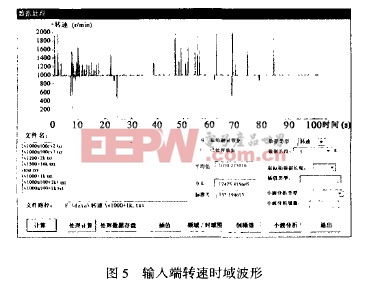

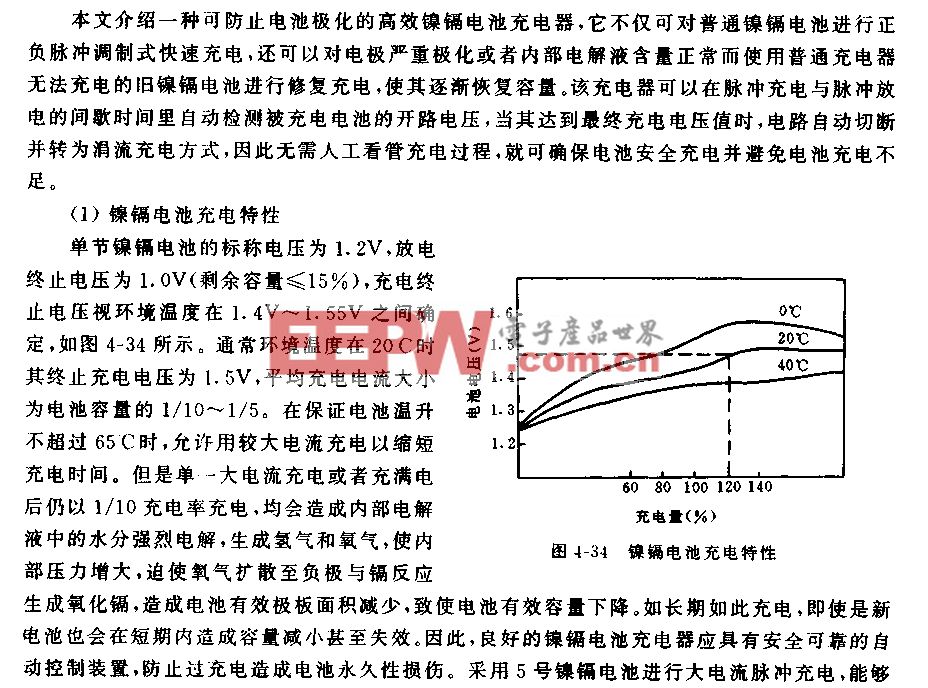

下面是采集负载恒为M=130N•m,减数器输入端N=1000r/min的转速信号的1k数据(如图4和图5),进行傅立叶变换或小波变换(略),可对系统进行分析和故障诊断。图6为在不同转速、不同负载下传动效率曲线图,图中曲线由上至下的输入转速分别为600r/min、800r/min、1000r/min、1200r/min、1600r/min。

实验台转动时,要消耗电动机一部分功率,其只随传动轴转速的变化而变化。引起该功率损失的主要因素有传动件在转动时的摩擦、由于加工和装配误差而加大的摩擦以及搅油、空气阻力和其它动载荷等。随着转速的增加,由于功率损失增加,在相同负载下传动效率会有所降低。从图6可以看到,相同负载下,转速越高,效率越低,也表明实验台的测试结果与理论是相符合的。实验台是9级精度闭式圆柱齿轮传动,其传动效率的理论值应在96%左右,由于电机、加载器、传动器、轴承等的摩擦,油损失、搅装配误差以及测量值的误差,使得计算出的传动效率低于理论值。

结论

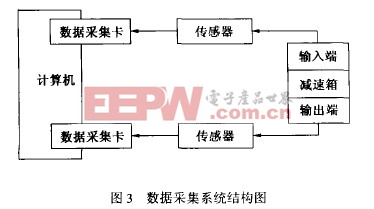

该新型多功能机械传动试验台以机械功率流封闭式机械传动试验台为基础,以计算机为核心,采用变频器和交流电动机作为调速系统,以液压泵站和加载器构成加载系统模拟实际工况,使用转矩转速传感器获取转矩和转速数据,与圆柱齿轮减速箱一起构成了功率流封闭的机械传动试验台。整个试验台以计算机作为控制与处理中心,该设计方案充分体现计算机资源和数字化技术的灵活运用。本文研制的试验台已成功地用于系统传动功率、机械产品承受载荷的测试。多次试验表明,该试验台与现有的其它同类试验台相比,自动化程度大大提高,模拟实际工况的能力明显增强。

参考文献

1王进戈,陈,向中凡等.一种多功能数控动态模拟机械传动试验台.机械,1988(25)

2朱莹,向中凡.面向对象机械传动实验台控制与测试技术的研究[硕士学位论文].成都:四川工学院,2003

3朱孝录,易秉成等.齿轮的实验技术与设备.北京:机械工业出版社,1998

4范垂本.齿轮的强度和实验.北京:机械工业出版社,1979本文引用地址:http://www.eepw.com.cn/article/166325.htm

评论