基于现场总线技术的水厂水处理网络控制系统

现场控制网络层传递的是实时数据,数据量少,但实时性强。所以,现场控制网络选用PROFIBUS。

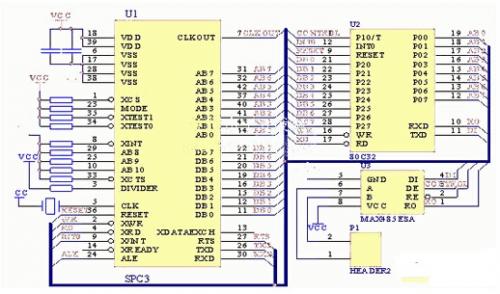

主控PLC之间可以通过PROFIBUS-FMS互连,同时也与以太网互连,主控PLC与分控PLC控制单元通过PROFIBUS-DP现场总线相连。各分控PLC可以独立工作。采用PROFIBUS-DP能使分控PLC、变频器、软启动器、各种智能传感器和外围I/O设备等同主控PLC或计算机联网。PROFIBUS-FMS用于现场控制单元网络的通信任务。

PROFIBUS网络设备主要由通信处理器CP(Communication Processor)和网络介质组成。通信处理器用于总线网络和点到点通信,通RS485接口使系统与其它厂商的总线系统互连,并能使系统中的主要现场设备,如变频器、软启动器等实现即插即用。另外,该网络结构还应包括工业电视监视系统,它由工业摄像机、镜头、云台、视频矩阵切换器、工业监视器、室外解码器和录像机等硬件设备配以多媒体软件组成,完成对水生产工艺过程的重要工位进行监视管理。

系统功能描述

基于PROFIBUS设计的水处理网络控制系统主要具有如下功能:

1、格栅与排泥控制

格栅间有4台格栅机,由一台输入点数为32、输出点数为16的SIEMENS S7-300PLC来控制,控制方式有自动和手动。在自动方式下,系统根据PLC中设定的定时值以及格栅前后水位差来自动控制格栅机的动作。吸砂机的工作状态也由PLC检测和控制。沉淀池PLC根据水浊度高低,设定吸泥机运行周期时间和运行方式,浊度高时,双程吸泥,运行时间长;浊度低时,单程吸泥,运行时间短。

2、投药加氯控制

投药/加氯控制系统的输入输出点数较多,选用一台输入点数为192、输出点数为192的SIEMENS S7-400 PLC来控制。

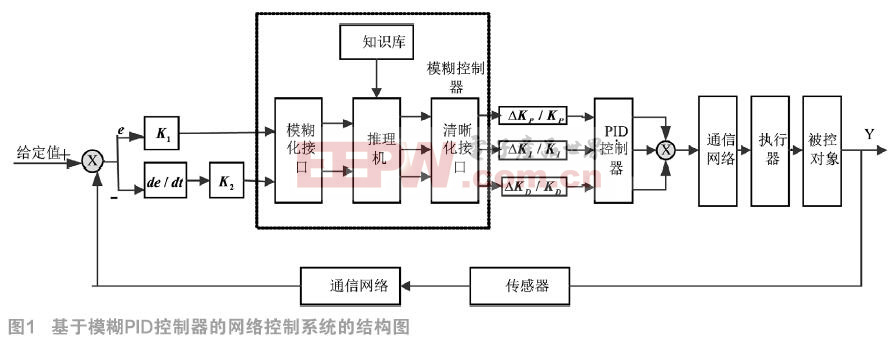

投药间有混凝剂加计量泵8台,助凝剂投加计量泵8台。每台计量泵均用一台交流变频调速器驱动,两种投加计量均为6台工作、2台备用。6台计量泵对应6组反应池,一对一投加混凝剂和助凝剂。投药控制是水厂水处理的关键环节,它是一个大延时强耦合的非线性系统,在技术上有一定难度。我们设计了自学习模糊控制算法,系统根据PLC采集的原水温度、浊度、PH值等参数的大小,经自学习模糊控制器调整后,由PLC控制交流变频调速器的工作状态改变计量泵的频率和冲程,以此控制计量泵的频率和冲程,以此控制计量泵投药量的大小,控制效果较好。加氯间有7台真空式V型槽加氯机,其中4台负责进水管处的前加氯,其余3台加氯机作为消毒加氯(后加氯)用,消毒加氯采用流量、余氯复合闭环控制方式(2台工作,1台备用),向2个滤池出水管处加氯消毒。另外,投药/加氯主控PLC还要担负投药间的干粉溶解、加氯间的氯气瓶切换、漏气报警和安全控制等任务。

3、滤池控制

滤池控制是水厂自动控制系统中最主要的控制环节,按其过程可以分为过滤过程控制和反冲过程控制。由于滤池个数多且每个滤池I/O点数较少,选用25台输入输出点数均为16的SIEMENS S7-300 PLC来控制。在过滤过程中,各滤池的PLC能根据对应滤池的水位、阻塞值以及运行时间自动调节各净水阀开启度并使各滤池水位保持恒定。当阻塞值或滤池运行时间超设定值时,滤池PLC向反冲洗PLC发出反冲洗请求,当请求被允许之后,滤池进入反冲洗过程。在反中洗过程中,反冲洗PLC需要控制反冲洗水的流量、反冲洗气的压力,并与对应滤池PLC配合控制反冲洗时间、漂洗时间以及反冲洗过程中有关阀门的开启与关闭。

4、水泵群控制

制作好的净水要通过水泵输入到水管道中。出水泵房共有8台容量大小不等的水泵。系统用了一台输入点数为48、输出点数为16的SIEMENS S7-300 PLC来控制。根据管网压力和生产调度的要求系统能自动完成开泵和关泵过程。由于在开阀或关阀时,管网压力会突然变大或变小,为了避免因此而造成的误动作,系统设计时,对开阀或关阀指令进行记忆,在一定时间内系统自动停止开关阀门,等到管网压力稳定后自动继续开关阀门。同时,系统对阀门、机械、电路等多种故障具有监控报警功能。

5、其他功能

系统除了具有以上控制功能外,还具有生产计划与调度、信息管理与决策支持等管理功能,以及视频监视功能等。

结论与展望

基于现场总线的水生产网络控制系统能有产地进行工作,与传统的方法相比,其最大的特点是造价低、功能强、结构灵活实用、可靠性高、安装调试简单且开发和维护费用低,根据不同的现场情况与用户要求,系统可以扩展为不同的模式。现场总线控制系统实现了现场通信网络、自动控制系统和计算机网络的有效无缝集成,从本质上完成现场通信网络、现场设备互连、通信线供电、统一组态、开放式互连网络等功能。

现场总线控制系统将为工业企业生产的全面自动化和远程控制提供强大的基础。

评论