OLED发光原理、结构及关键技术深度图文解析

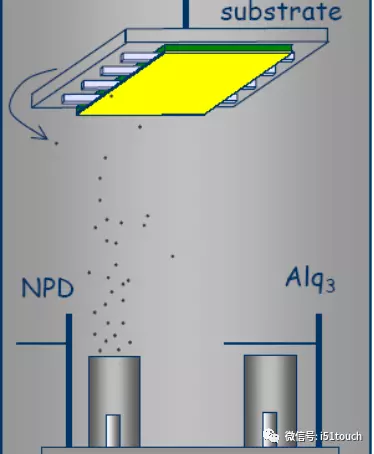

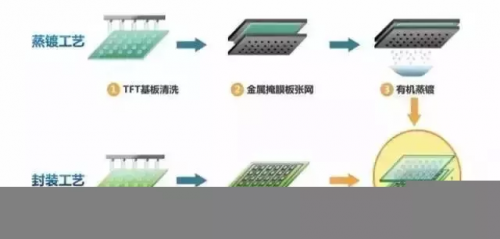

真空热蒸镀

本文引用地址:http://www.eepw.com.cn/article/201808/391418.htm传统热蒸镀的真空度大致在10-4 Pa以上,真空度越高,形成薄膜的缺陷越少,膜中材料纯度越高。有机材料在真空下加热,依材料特性不同,有些材料会先液化再气化,有些则直接升华,然后以一定的初始速度脱离材料表面向外飞散,运动到ITO表面,冷却沉积下来形成一层薄膜。如果真空度低于10-4 Pa,真空腔内充斥着水分子、氧分子和其他杂质气体在蒸发过程中与有机小分子材料相互碰撞,将严重降低成膜质量,甚至使器件性能降低乃至失效。在OLED研究初期,一般使用机械泵、分子泵联动的两级抽真空系统保证高真空度。近年来,在分子泵之后用溅射离子泵可抽到超高真空来制备高性能OLED。检测腔体真空度的设备有两种:用于测量0.1 Pa以下低真空的热传导真空规,即热偶规和电阻规,用于测量0.1 Pa以上高真空的电离规。功能层的厚度用振荡晶片检测,有机材料的蒸镀速率一般为0.5~2 Å/s;金属的蒸镀速率一般为2~5 Å/s,厚度为80~100 nm。

旋转涂覆

制备有机小分子OLED,蒸镀小分子和金属需要采用真空热蒸镀技术,设备的成本高、维护复杂。有机聚合物的分子量较大且加热时容易分解,因而须采用溶液法制备聚合物薄膜,成本相对较低,且成膜过程简单、快速、薄膜均匀、致密。旋转涂覆法是预先将基片吸附在旋涂仪的旋转台上,然后将预先配制好的溶液滴在基片中央局部或覆盖整个基片,通过基片高速旋转产生的离心力将大部分溶液甩出基片,由于溶液与基片的摩擦力以及溶液本身的黏度,在基片上留下一层薄膜。旋转成膜的厚度主要取决于溶液的浓度、黏度,溶剂的挥发速度,以及旋转速度、旋转时间。溶剂的性质,如沸点、极性等,对聚合物薄膜的形貌有很大影响。旋涂法具备溶液法成膜的优势,但大量的溶液在旋涂的过程中被甩出基片外浪费了,不太适合大面积器件,无法实现全彩显示,因而该技术在大规模量产中并不适用。

喷墨打印

与旋涂相比,喷墨打印技术大大减少了材料的浪费,并能实现图案化、全彩打印,适用于制备大面积器件。例如卷对卷(roll-to-roll, R2R)喷墨印刷设备可以不受基片尺寸的限制,实现大面积器件的制备。喷墨打印是一种非接触、无压力、无印版的印刷技术,预先将各种不同的功能材料制成墨水灌装到墨盒,通过计算机将图文信息转化为数字脉冲信号,然后控制喷嘴移动和墨滴形成,并利用外力将墨滴挤出,墨滴喷射沉积到相应位置形成所需图案,实现精确、定量、定位沉积,完成最终的印制品。喷墨打印技术的关键有墨水的研制、打印头与打印系统的设计、溶剂挥发控制等。其中,高分子聚合物墨水的研制最为重要,因为喷出液滴的均匀性主要取决于墨水的物理特性,如适当的黏性和表面张力。通过喷墨打印技术,可将PLED平板显示器带入大尺寸领域。

激光热转印

激光热转印是一种全彩色AMOLED像素图形制备技术,具有精度高、分辨率高、可靠性好、转印的薄膜厚度均匀、可实现多层薄膜转移、适用于大尺寸基板的优势,是制备高分辨率、大尺寸、全彩色AMOLED的理想方法。激光热转印技术制备AMOLED,是通过一套供体胶片、一组高精度激光成像系统和一副衬底完成。具体过程包括:首先将热转印的供体压在衬底上,供体与衬底受体表面必须紧密接触;然后用激光对供体的成像模板曝光,使成像图案从供体与受体接触的表面向受体传输层释放,最终附着在受体的表面传输层上;最后将供体剥离,完成曝光区域内的高分辨率条纹的印制。大环境下进行的激光热转印技术制备的OLED的效率和色纯度可与真空热蒸镀的小分子OLED相媲美。

阴极工艺

传统的阴极制备方法是将固体块状、条状或丝状银、镁、铝等金属通过真空热蒸镀搭配金属掩膜板得到所需薄膜图形。近年来,由于制备工艺简单、设备成本低,快速发展的湿法制备技术正不断向产业化方向的大规模生产迈进。要实现全湿法制备OLED,阴极的湿法制备工艺需要紧跟有机功能层湿法制备的发展步伐。经过配置墨水、成膜和后处理得到的阴极导电率正逐步逼近真空蒸镀阴极的水平。其中,银纳米颗粒是湿法制备电极的研究热点。

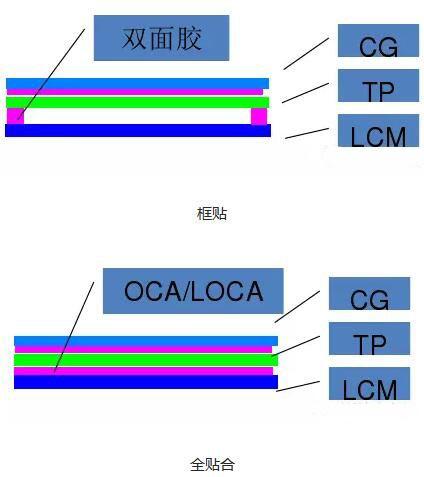

封装技术

提高OLED的寿命达到商业化水平是实现OLED产业化发展的关键问题之一,而水氧和灰尘接触电极甚至有机层会导致OLED的电极出现气泡,工作状态下发光区域出现黑斑,加速器件老化,降低OLED的稳定性。通过器件封装隔绝水氧和灰尘是提高OLED寿命的有效途径。目前常用的封装技术有玻璃或金属盖板封装、薄膜封装、铟封接、熔块熔接密封等。传统的盖板封装是在充满惰性气体的手套箱内,用环氧树脂紫外固化胶将玻璃基板和玻璃或金属盖板粘接,从而将夹在盖板、基板间的有机层和电极密封,隔绝外界大气中的氧气、水汽和灰尘。为了防止密封环境中仍残留少量水氧,可提前加入干燥剂。薄膜封装是采用一定的薄膜沉积技术制备保护层来替代盖板加密封胶的组合。目前薄膜封装包括无机薄膜封装、有机薄膜封装以及有机/无机交替的复合薄膜封装等。铟封接是电真空器件工业中常用的一种软金属真空封接方法,主要用于连接玻璃、陶瓷等材料来完成对器件的密封。铟具有熔点低、塑性好等特点,使铟封接具有许多优势,如封接温度低、兼容性好、封接应力小、精度高等。目前铟封接应用于OLED的封接还处于探索阶段。熔块熔接密封在OLED的封接中得到越来越广泛的应用,是在底层基板上制作OLED像素阵列,在顶层基板上制作面积相当的不透明的熔块层,随后将顶层基板和底层基板面对面放置,中间留有空隙,最后用激光或红外射线通过掩膜板定点照射熔块密封部件,使其熔融连接熔块层和底层基板,同时环状包围电致发光阵列。熔块密封部件再固化后与熔块层以及底层基板形成密封区域,将其中的发光阵列保护。

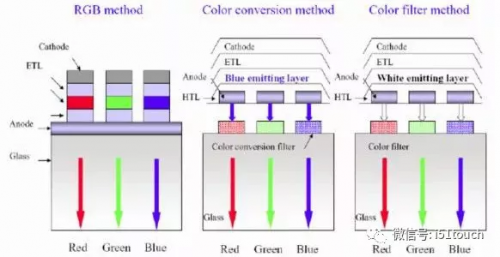

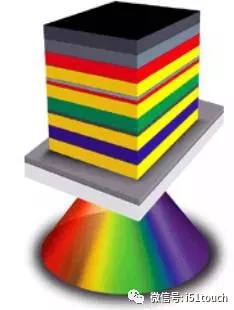

OLED的彩色化技术

显示器全彩色是检验显示器是否在市场上具有竞争力的重要标志,因此许多全彩色化技术也应用到了OLED显示器上,按面板的类型通常有下面三种:RGB象素独立发光,光色转换(Color Conversion)和彩色滤光膜(Color Filter)。

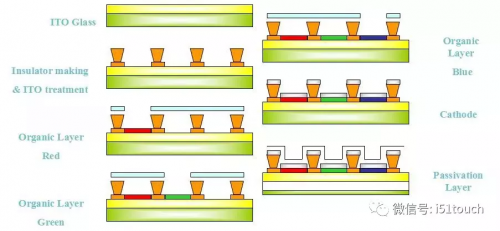

RGB象素独立发光

利用发光材料独立发光是目前采用最多的彩色模式。它是利用精密的金属荫罩与CCD象素对位技术,首先制备红、绿、蓝三基色发光中心,然后调节三种颜色组合的混色比,产生真彩色,使三色OLED元件独立发光构成一个象素。该项技术的关键在于提高发光材料的色纯度和发光效率,同时金属荫罩刻蚀技术也至关重要。

目前,有机小分子发光材料AlQ3是很好的绿光发光小分一于材料,它的绿光色纯度,发光效率和稳定性都很好。但OLED最好的红光发光小分子材料的发光效率只有31m/W,寿命1万小时,蓝色发光小分子材料的发展也是很慢和很困难的。有机小分子发光材料面临的最大瓶颈在于红色和蓝色材料的纯度、效率与寿命。但人们通过给主体发光材料掺杂,已得到了色纯度、发光效率和稳定性都比较好的蓝光和红光。

高分子发光材料的优点是可以通过化学修饰调节其发光波长,现已得到了从蓝到绿到红的覆盖整个可见光范围的各种颜色,但其寿命只有小分子发光材料的十分之一,所以对高分子聚合物,发光材料的发光效率和寿命都有待提高。不断地开发出性能优良的发光材料应该是材料开发工作者的一项艰巨而长期的课题。

随着OLED显示器的彩色化、高分辨率和大面积化,金属荫罩刻蚀技术直接影响着显示板画面的质量,所以对金属荫罩图形尺寸精度及定位精度提出了更加苛刻的要求。

光色转换

光色转换是以蓝光OLED结合光色转换膜阵列,首先制备发蓝光OLED的器件,然后利用其蓝光激发光色转换材料得到红光和绿光,从而获得全彩色。该项技术的关键在于提高光色转换材料的色纯度及效率。这种技术不需要金属荫罩对位技术,只需蒸镀蓝光OLED元件,是未来大尺寸全彩色OLED显示器极具潜力的全彩色化技术之一。但它的缺点是光色转换材料容易吸收环境中的蓝光,造成图像对比度下降,同时光导也会造成画面质量降低的问题。

彩色滤光膜

此种技术是利用白光OLED结合彩色滤光膜,首先制备发白光OLED的器件,然后通过彩色滤光膜得到三基色,再组合三基色实现彩色显示。该项技术的关键在于获得高效率和高纯度的白光。它的制作过程不需要金属荫罩对位技术,可采用成熟的液晶显示器LCD的彩色滤光膜制作技术。所以是未来大尺寸全彩色OLED显示器具有潜力的全彩色化技术之一,但采用此技术使透过彩色滤光膜所造成光损失高达三分之二。

RGB象素独立发光,光色转换和彩色滤光膜三种制造OLED显示器全彩色化技术,各有优缺点。可根据工艺结构及有机材料决定。

评论