中科信:抢占IC装备业制高点

为解决真空腔体在设计加工中零部件繁杂、精度要求高、性能要求无法达到又难以检测出问题所在这一难题,攻关团队找到了一家全球真空阀门的领先制造者,一起联手根据具体的性能参数和技术指标要求,逐步分解细化,将构想变为草图,将草图转为3D图,将3D图变成工程图,最终完成了系统的设计定型。模拟分析计算表明,新的设计化繁为简、化零为整,加强了零部件的整体性,减少了加工、装配与使用中“意外”发生的可能性,缩短了加工制作周期,节省了制造成本。更重要的是,它完全满足了离子注入机的高性能要求。

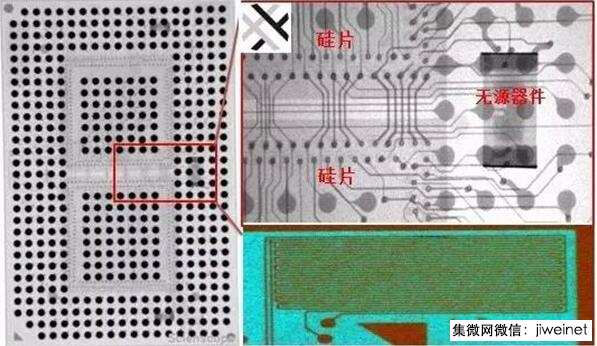

本文引用地址:http://www.eepw.com.cn/article/97933.htm为满足300mm晶片尺寸在无损传送的同时实现传输效率的提升,技术团队打破常规思维的束缚,摒弃原有单个机械手独立作业的模式,借鉴大生产线流水与专业化分工并协同作业的思路,采用全新的双机械手协同、多工位流水式循环作业模式,简化并固定单个机械手动作,实现机械手间的明确分工与有序作业。同时,为缩减靶室及片库腔体的结构空间,攻关小组设计了全新的单定位系统,并将其从主控制器中分离,从而提高晶片传送系统传输效率近一倍。

为提高90nm-65nm大角度离子注入机项目的可靠性,项目研发的软件设计师们结合用户反馈意见与多年的售后记录,选择了有限层次状态机的设计模式,面向过程、面向对象、面向组件进行分层模型设计,将整个软件系统划分为若干个相互独立的层次进行描述,层与层之间通过事先约定的接口相互通信。联合程序设计师、用户、系统工程师三方力量,在各层次的子状态机中穷举了设备运行中可能发生的各种状态。根据设备运行方式,实现问题、诊断与解决方案的有效集合与链接,保证在发生故障时用户可以快速定位、自行诊断并尽快恢复,提高了系统的适用性和维护性。可使用户与非程序工程师们跨越专业界限,直接参与程序的设计与优化,在大大减轻售后服务人员工作负担的同时,又提高了设备的运行与维护效率,保证了设备的高可靠性。

2008 年技术团队完成了系统结构设计和各分系统的详细设计,同时针对高精度、宽量程束流和剂量均匀性测量技术、周期实时可调波形发生技术、精密运动控制技术等进行了技术创新。在先后攻克了90nm-65nm大角度离子注入机离子光学设计技术、重离子长寿命离子源技术等多项关键技术后,目前技术团队又顺利完成了零部件装配、分系统集成、整机系统集成工作,进入到整机联调、性能测试阶段。联调完成后,项目组将迅速开展适应90nm-65nm大角度中束流离子注入技术、工艺一致性、稳定性的测试与验证,为年底设备成功上线奠定坚实的基础。

任重道远

中科信率先启动的90nm-65nm大角度离子注入机项目无疑为“十一五”规划开了好头。虽然中科信已开展了12英寸90nm大角度离子注入机的研制工作,整机研发初具规模,但根据90nm-65nm离子注入的工艺需求,还没有形成产品系列化。

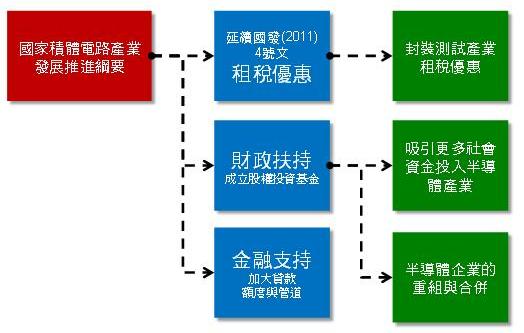

面对国外技术的飞速发展和新工艺标准的不断推出,国产装备始终难以进行工艺整合,面临着受国外核心技术限制的困境。为了保障“十一五”规划的顺利实施,使国产设备真正形成强大的市场竞争力,中科信人未雨绸缪,提前进行了谋划,开始布局满足65nm-45nm技术需求的低能量大束流离子注入机项目的研发。他们着眼全系列离子注入机的装备配套,重点开展65nm-45nm低能量大束流离子注入机装备的研发,攻克65nm-45nm超浅结制程技术,与大角度离子注入机形成工艺配套,实现离子注入成套工艺的集成,为我国具有自主知识产权的全系列离子注入机的产业化打下坚实的技术基础。

他们多方建议国家尽快启动《65nm大束流离子注入机研发与产业化》与《65nm闪光快速退火炉研发与产业化》项目,完善离子注入与快速退火产品的系列化,使这两种不同类型的离子注入机形成工艺互补,实现我国自主创新的离子注入机产品的系列化和离子注入工艺的成套化,以满足12英寸65nm集成电路生产线集成交钥匙工程的要求。

对于未来,中科信充满信心:2012年,建立起适应90nm-65nm大角度离子注入机技术及掺杂工艺的国际化离子注入机工艺研发平台,完成90nm- 65nm大角度离子注入机整机研制,实现生产线工艺验证与考核,形成自主知识产权体系,满足90nm-65nm大角度离子注入机整机制造工艺的需求。研究国产化方案和零部件供应链配套等,建设 90nm-65nm大角度离子注入机整机制造的产业化平台,实现离子注入机装备的产业化。到2013年,形成20 台大角度离子注入机的生产能力,造就一支掌握高端离子注入机关键技术的专业人才队伍,大幅提升我国装备制造业的自主创新能力,使我国集成电路制造装备业实现重大的技术跨越,在核心技术领域实现重大突破,整体技术领先国际先进水平。

评论