用于高功率发光二极管的覆铜陶瓷基板(07-100)

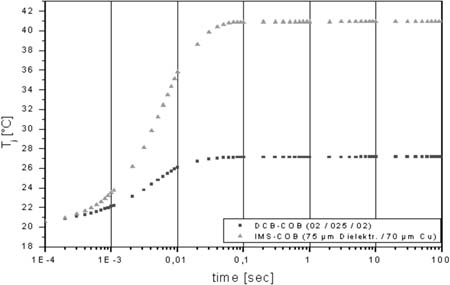

这样的散热方法增加了散热的面积。某些氧化铝基板/和厚铜片构成的组合甚至可以比美氮化铝DBC的热性能。

本文引用地址:http://www.eepw.com.cn/article/92046.htm在数值上,静态热阻当和其它基板物料比较时会有所下降,动态热性能同时也显示了增加热容量的效应。

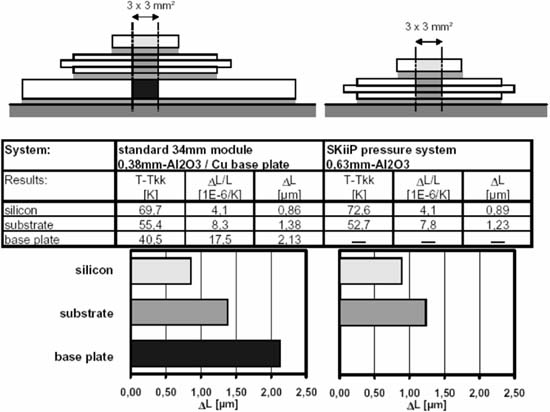

可靠性的考虑–热膨胀率

不同于封装型发光二极管,晶粒直焊基板封装就需考虑到热-机械兼容性的需求。任何刚性之互连层(例如焊料层)两面的不同之热膨胀率于会对互连层产生应力,当物料的弹性和刚性决定可靠性,较多应力就必定会减低连结的可靠性。

由于允许最高接面温度的提升,这情况便转为如同功率电子的可靠性问题。增加40℃,铜片与GaAs的不同热膨胀系数(16.5-5.5)会使芯片和基板有约440ppm长度不匹配的问题。

表2 各种材料的热膨胀系数

这就是大功率电子领域里众所周知的问题,这里有三个可能的方案:

1. 使用匹配的物料以减低热膨胀系数的差别

2. 减低整体温度

3. 使用非刚性接触面物料

用氧化铝DCB作为材料的热膨胀系数约为7.2 ppm/K,这数值视其实际结构而定。因此该物料可于纯铜或铝散热器和半导体芯片之间提供匹配的材料。

图18 不同的热膨胀率对功率的影响

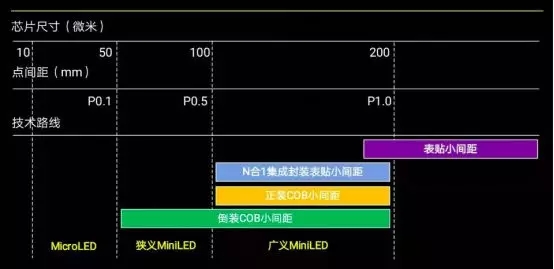

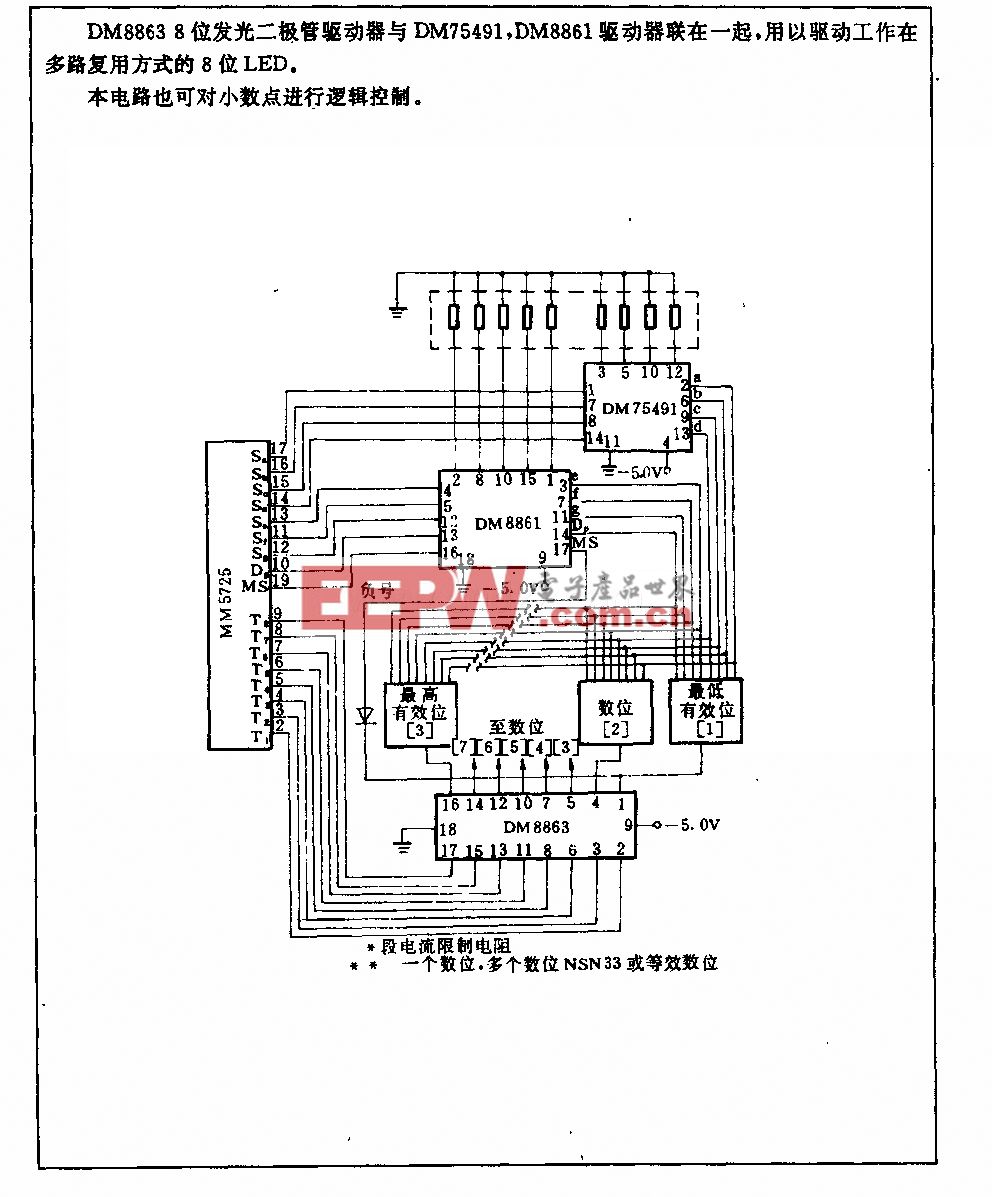

现时DCB可达到的pitch数值只限于200-250μm。由于有些发光二极管芯片制造商依頼倒装芯片技术,用于DCB的芯片直焊基板封装仍需作进一步发展。首次以变更结构化技术的目标是使DCB绝缘间隙在100μm. 的范围。

研发需进一进行于芯片焊接的精确几何对准。

图19 铜表面的装版标记

结语

DCB基板于功率发光二极管领域的未来设计提供一个引人注意的方案。由于现时的封装型功率发光二极管具高热阻,所以基板的改进不能带出重大的益处。 但是,未来发光二极管的封装与多芯片直焊基板方法可受益于DCB基板的性能。

评论