有效防止高温失灵—PTC热敏电阻用作LED限流器

近年来,发光二极管(简称LED)的发展已取得巨大进步:已从纯粹用作指示灯发展为光输出达100流明以上的大功率LED。不久之后,LED照明的成本将降至与传统冷阴极荧光灯(简称CCFL)类似的水平。这使得人们对LED的下述应用兴趣日浓: 汽车照明灯、建筑物内外的LED光源、以及笔记本电脑或电视机LCD屏的背光。

大功率LED技术的发展提高了设计阶段对散热的要求。就像所有其它半导体一样,LED不能过热,以免加速输出的减弱,或者导致最坏状况:完全失效。与白炽灯相比,虽然大功率LED具有更高效率,但是输入功率中相当大的一部分仍变成热能而非光能。因而,可靠的运作就需要良好的散热,并要求在设计阶段就考虑高温环境。

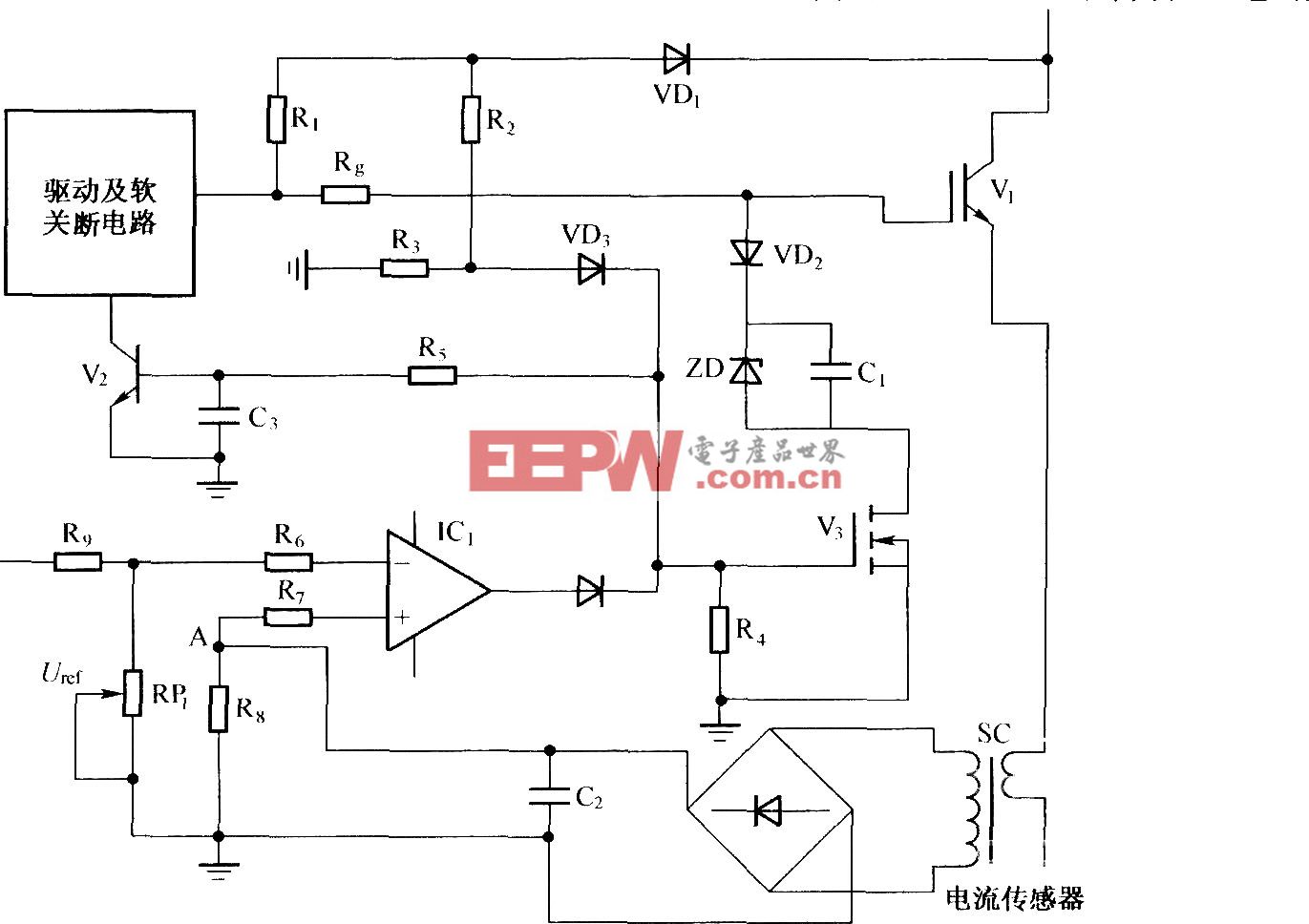

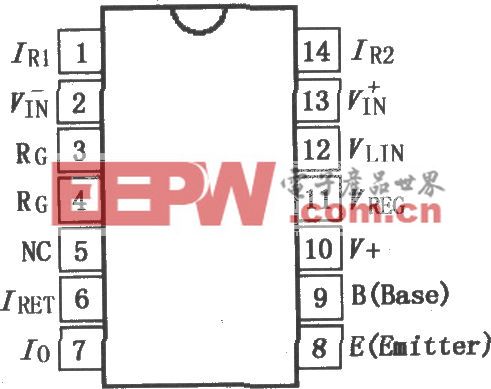

设计LED驱动电路尺寸时,也必须考虑温度因素:必须选择其正向电流,以确保即使环境温度达到最高值,LED芯片也不会过热。随着温度的升高,就需要通过降低最高容许电流,即降低额定值,来实现降温。LED制造商把降额曲线纳入其产品规格中。有关此类曲线,参见图1。

图1 LED降频曲线

利用无温度依赖性的电源运行LED存在弊端:在高温区域内,LED则超出规格范围运行。此外,当处于低温区域时,照明源就由明显低于最大容许电流(参见图1红色曲线)的电流供电。如图1的绿色曲线所示,通过LED驱动电路中的正温度系数热敏电阻(简称PTC热敏电阻)来控制LED电流是一个重大改进。这至少可以带来下列好处:

*在室温下增加正向电流,从而增加光输出

*因为可以减少LED使用量,所以可以使用价格较低的驱动集成电路(简称IC)乃至一个不带温度管理的驱动电路来节约成本

*实现无需IC控制的驱动电路设计,此电路亦可使LED电流随温度改变

*能够使用较便宜减额值较高安全裕量较小的LED

*过热保护功能提高了可靠性

*带散热片的热机械设计更为简单

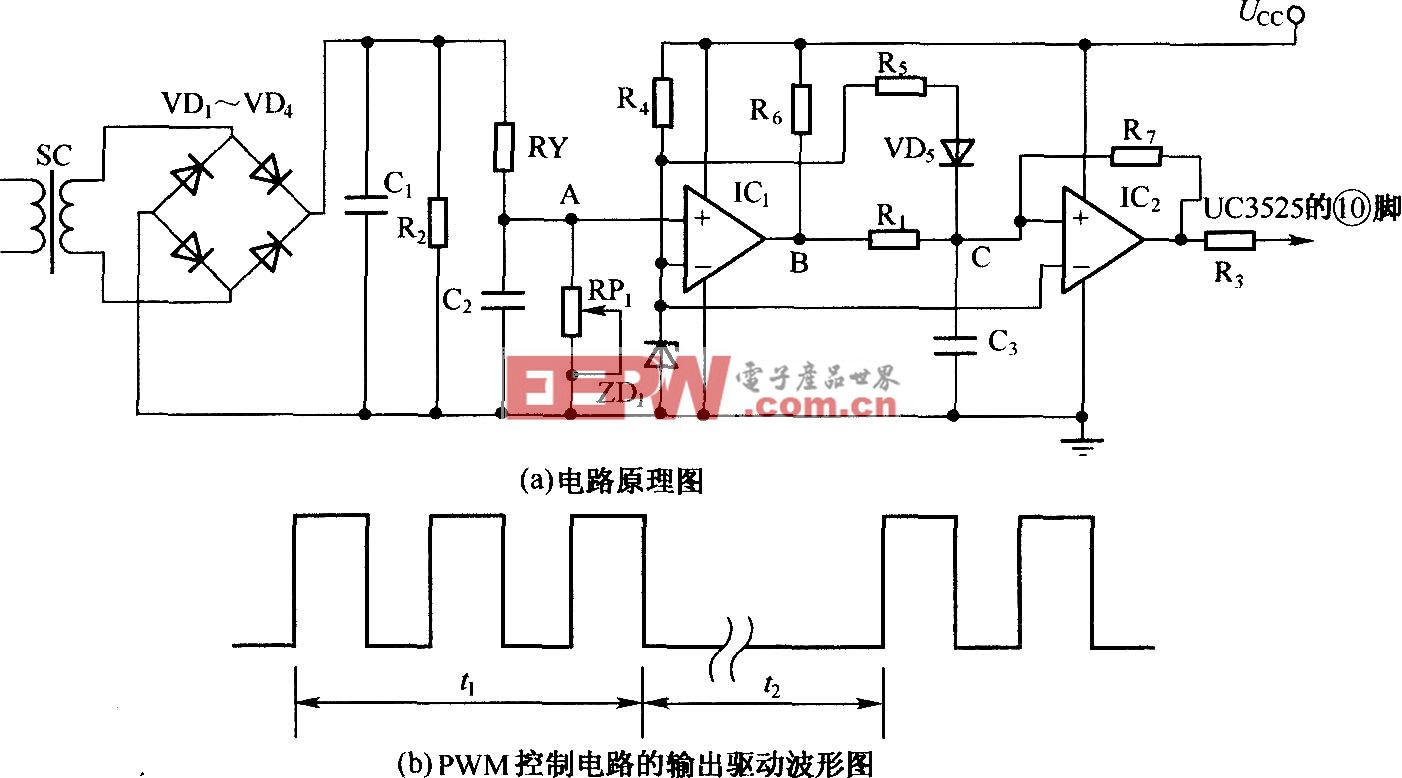

大多数LED用驱动电路形式具有一个共同点:即流经LED的正向电流是通过固定电阻进行设置(参见图2)。一般说来,流经LED ILED的电流取决于Rout,即ILED ~ 1/Rout。由于Rout不随温度而变,因此LED电流也不受温度影响。

将固定电阻换成随温度变化的电路,即可实现对LED电流的温度管理。下列图表阐明了如何使用PTC热敏电阻来改善标准电路。

示例1:有反馈回路的恒流源

图2中电路1为常用的驱动电路。其恒流源包括一条反馈回路。当调节电阻两端的反馈电压达到因IC而异的VFB时,LED电流就不变了。LED电流因而被稳定在ILED=VFB/Rout。

图2 LED的传统驱动方式

{{分页}}

图3所示为上一电路改良型:此电路借由PTC热敏电阻,生成随温度变化的LED电流。通过正确选择PTC热敏电阻、Rseries以及Rparallel,此电路与专用驱动IC和LED组合相匹配。其中,LED电流可经由下列方程式计算得出:

图3所示电路阐明了LED电流(参见图3)的温度依赖性。与针对最高运行温度为60度的恒流源相比较,使用PTC热敏电阻后LED电流可在0度和40度之间提升达40%,并且LED亮度也能提高同等百分比。

图3 采用PTC热敏电阻的温度监测和电流降频

示例2:调节电阻与LED无串联的恒流源

图2所示电路2为另一常见的恒流源电路:电流通过连接驱动IC的电阻得以确定。然而在这种情况下,调节电阻并未与LED串联。Rset和ILED之间的比率由IC规格明确。因此,运用20kW的串联电阻和英飞凌科技所产的TLE4241G型驱动IC,最终产生的LED电流为30mA。图4所示为标准电路改良型,其中也含有一个PTC热敏电阻,尽管此处采用的B59601A系列PTC热敏电阻(型号0603)的电阻为R25=470W。在感测温度(可设定为以10度递增),元件电阻可达4.7kW,且容许误差值为

电流变送器相关文章:电流变送器原理

评论