采用真空来制作芯片

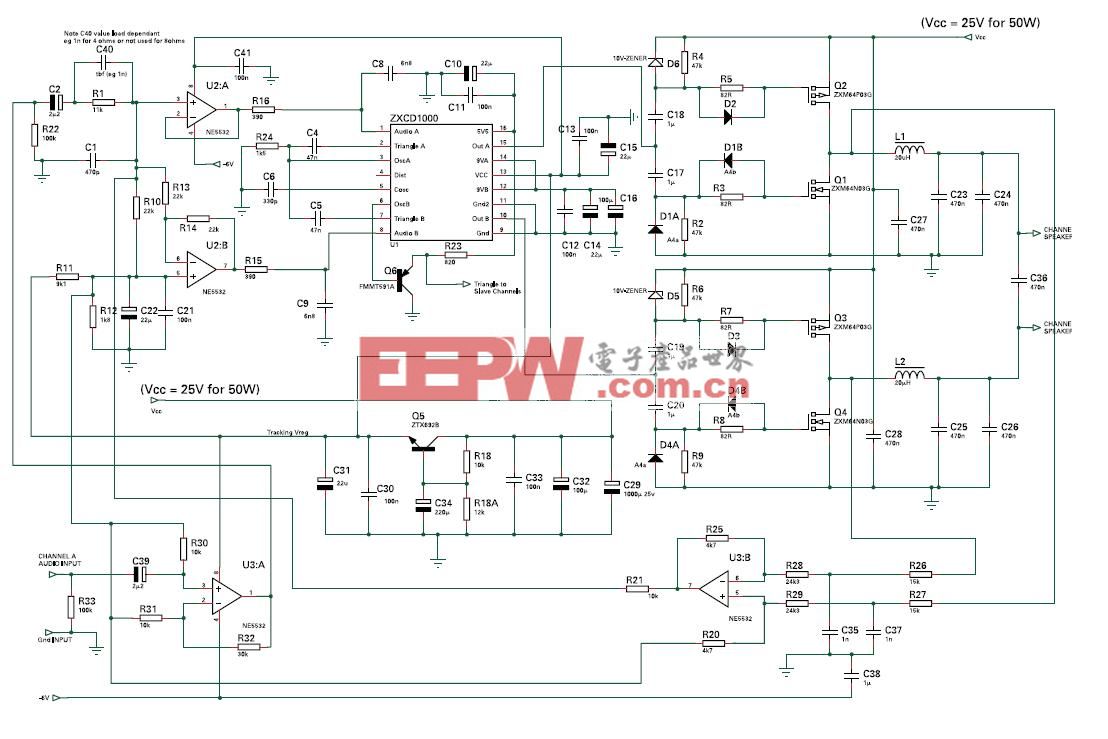

真空管从计算机中已消失了数十年, 但如今真空却做出令人吃惊的反击。IBM 推出一新半导体制造技术, 该技术通过“空气隙”(Air-Gap,实际是微小的真空洞)来替换集成电路中铜线附近的常规绝缘材料。初步结果显示其效果甚至比最新的固体低电介质常数材料还要好。

IBM 在今年5月3 日宣布了其Air-Gap 技术,常令人困惑的主流媒体的报道甚至是商业新闻接踵而至。一些记者抓住IBM提到了该技术采用了“自组装纳米技术”这一点,声明这些芯片实际是自我制造。实际上, “自组装” 技术仅仅应用在制造过程中的一部份, 而且实际没有组装任何东西。IBM 描述了一种新的液体材料,该材料在沉积后重组其结构,并使后续制作步骤产生纳米孔,从而帮助产生真空洞。实际上, “自组装” 这一混淆概念减损了IBM最重要的成就:即构建一种可以使导线间留有空隙而又不显著改变其他制作过程的方法。

IBM 通常将空气隙、槽, 或洞指为真空。他们具有比常规固体电介质更低的介电常数(k)—连线最重要的绝缘特性。具有更低介电常数的电介质可减少毗邻导线之间的电容耦合, 从而改善电流,特别是较长的平行的导线。IBM说空气隙尽量可减少阻容(RC)延迟35% 。电路设计师能以各种各样的方式调整容值。他们能增加芯片的时钟频率, 减少芯片的功耗,或选择某些改善组合。

Air-Gap 技术将帮助设计师保持电路缩放比例。由于电路持续变小,金属层导线被紧压得更加紧密。一些最新的微处理器有超过20英哩接线。但上升的RC 延迟减慢了信号传播并迫使电路在更高的电流下运行。计划2009年大量生产的IBM的空气隙应当可以允许电路继续变小,正像已经过去的几十年前一样。有人认为这些像瑞士乳酪的芯片不会拥有像固体电介质一样的物理强度,但是IBM称其初步可靠性测试到目前为止是成功的。

不同层的不同选择

通常,芯片金属层的导线被蚀刻在固体电介质材料中,如碳硅氧氢化物(SiCOH)或掺氟的氧化硅(SiOF)。 SiCOH对于较低金属层中(通常离含晶体管的多晶硅层最近)的最紧间距导线最有效。最顶层金属需要更厚的SiOF层来加强晶原和封装间的机械接口。在宣布Air-Gap技术以前, IBM 声称有业界最好的电介质。IBM传统的低k材料的介电常数分别为2.7(65nm CMOS)和2.4(45nm CMOS)。由于更高kSiCN 盖层具有附加电阻,总有效介电常数(keff)实际略高:分别为3.0 (65nm CMOS)和2.7(45nm CMOS)。最佳可能的介电常数是真空: 1.0。

工程师不断寻找与现有的制造过程兼容的更低介电常数材料。不幸地, 随着介电常数的降低,低k固体电介质机械及电子性能也变差。这些副作用减少了新固体电介质的应用能力。过去,真空洞以有限的方式被使用,并且仅应用在奇特的比CMOS更昂贵的制程中。

IBM面临的挑战是如何在导线附近留下物理空隙而不危害铜或创造缺乏结构完整性和导热性的空隙。空隙的临界尺寸仅仅是导线之间最小间距的一半。这个目标在最低的金属层中特别困难,因为这些金属层具有最紧的间距。另外, 为创造空隙的附加制造步骤应该与CMOS其他制造过程兼容, 从而使对设计规则和生产线的影响减到最小。

IBM的解决方案是使用二个非常不同的制造技术来创造空隙。较简单的技术使用常规光刻蚀,不幸地是,这个技术对于有最小间距的低层金属层是不够的。光刻蚀的分辨率无法创造足够小的洞。因此,IBM 必须为这些层发明一种非传统技术— 即上述的“自组装纳米技术”。

对于中间和上部金属层, IBM在熟悉的一系列制作步骤中采用传统光刻蚀。该过程由开始以常规铜接线层和一个绝缘体, 之后增加几步低成本步骤制造空隙。在下一绝缘层沉积之前前,夹断并密封空隙。 IBM 构想了一种方式来扩展在标准铜顶层中小开口下的空隙以便迅速实现夹断,而不导致空袭再次被填满。由于所有这些步骤发生在仔细控制的真空室(任何芯片制造过程的一个共性), 被密封的空隙依然是真空的。

类似于牙齿生长的过程

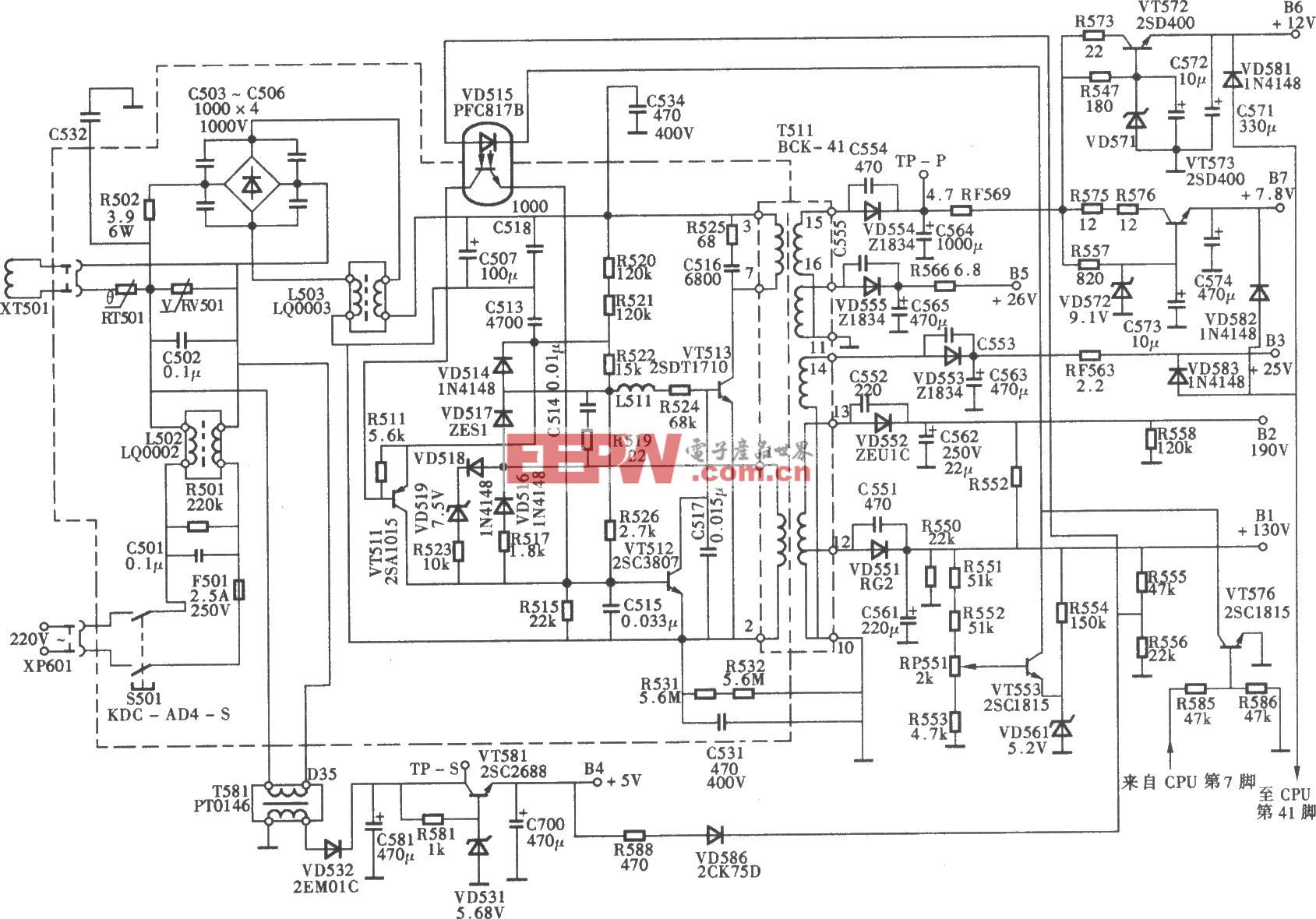

最低层金属层的处理方法非常不同。首先,和通常一样,IBM在固体低k电介质材料(在这种情况下为SiCOH)中制造标准铜接线层。其次,SiCN (硅碳氮化物)标准盖层覆于其上。但这步之后,随后覆盖IBM未透露的特殊聚合物层。以液膜方式沉积这种材料。随着其固化,该材料自动重排其原子结构来组成晶格样式。IBM称这种材料非晶体,但是它的最终晶格结构与晶体相似,如图1所示。

图1 这张由电子显微镜拍摄的图片显示当IBM将其聚合物沉淀于铜金属层后出现了晶格状原子结构

{{分页}}

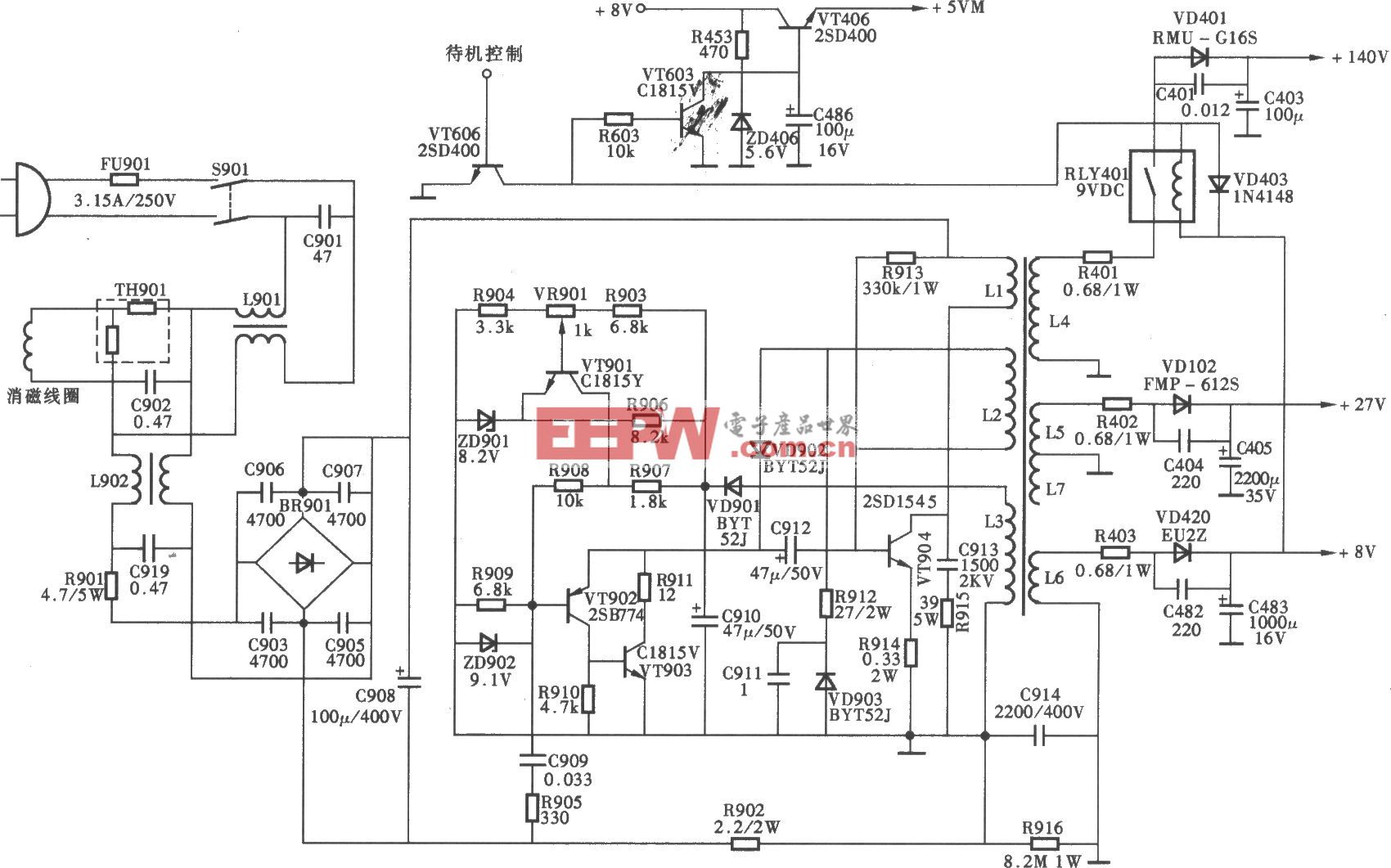

聚合物材料固化后,采用等离子在其中刻蚀出数万亿的纳米孔以破化其下的SiCOH(每个孔径约为20nm)。接下来,采用酸将已被破坏的SiCOH通过孔隙去,从而在余下的电介质中留下连续的空隙。通常的制造步骤采用常规层间电介质封闭连续的空袭。这些步骤在真空室中进行,从而在空洞中留下真空。图2说明了这个过程。

图2 本图底部的图片说明纳米级孔使酸在固体电介质材料中制造空隙

理想状况下,真空洞可以完美地遮盖导线,从而达到电介常数为1。但是,为了机械和热性能的完整性,相当量的固体电介质留在导线上方或下方。这导致总有效介电常数上升至2.0,但这仍然比固体电介质进步了很多。剩余的固体材料保持空隙结构的完整,及将导线的热导出至硅基板以传出芯片。没有固体电介质,空隙可能会太脆弱以至于难以支撑导线,而且这些空隙也会聚集太多的热。

Air-Gap技术在真正的芯片中的应用

空气隙并非只是理论性或遥远未来的技术。IBM计划与2009年,其位于纽约的East Fishkill工厂采用32nm CMOS制程后,开始量产Air-Gap处理器。IBM已经生产32nm的全功能Air-Gap 测试芯片。MPR 已看到一个具有使用Air-Gap技术制造的POWER6 处理器的工作系统。由于该技术尚未投产并且测试仍然在进行,IBM并没有具体信息。根据IBM初步数据,空气隙可减少电容耦合35%,改善环震荡,及减少芯片整体功耗。

IBM 称正在对其Air-Gap 测试芯片的性能和可靠性进行严格测试。测试包括在烤箱及其它恶劣条件下加速老化以确定空气隙是否削弱芯片的物理特性。初步结果表明芯片可能符合必要的规格。由于引擎室和仪表板的高温,汽车系统或许是最富挑战性的。(有趣的是,IBM大型机处理器G-force测试比那些航空航天应用更严密)。

图3 展示了金属层的一个斜视图,说明了各层的不同厚度

{{分页}}

既使Air-Gap 技术不适于所有应用,它并不影响IBM的计划。空气隙并不是制造过程的整体部分,他们是可选项。这是IBM 的一个重要成就。由于附加的制造步骤 不要求变动现有步骤或设备,IBM 可用基础CMOS制程中制造有或没有空气隙的芯片。Air-Gap芯片只需简单地改用短流程,就可回到常规生产线。

图4 最后结果的特写镜头

IBM不是唯一的受益人

另一关键点是, 正如IBM所有的制造技术,Air-Gap 技术可供给IBM的研究联盟伙伴。当前,IBM的合作伙伴包括AMD,Freescale Semiconductor,Sony,和Toshiba。AMD 已经受益于IBM最新的silicon-on-insulator (SOI) 技术及其它创新。Air-Gap 技术将帮助AMD保持相对英特尔的竞争力,Intel在工艺技术方面的资源远远高于AMD。Freescale也可能受益, 特别是如果空气隙适合其主力产品,即汽车和工业处理器。当然,Air-Gap 技术也将供给IBM的foundry顾客。

对于IBM,Air-Gap项目相对不很费力, 但它需要IBM许多不同的资源。IBM2004 年在位于Yorktown Heights, New York 的T.J. Watson Research Center开始研究该项目。随着项目的成长,需要来自San Jose,California的Almaden Research Center 以及Albany, New York的Albany Nanotechnology Center的帮助。为示范在现实制造环境中生产的测试芯片,项目使用了East Fishkill,New York的Semiconductor R&D Center, Essex Junction,Vermont 的 IBM Microelectronics;和Austin,Texas的Austin Design Center。项目由Daniel C. Edelstein负责。Edelstein 还负责过IBM1997年铜布线项目和2004 年铜具低k固体电介质的项目。

空气隙是对其它先进的制造技术的一个重要附加, 譬如铜布线, SOI, 应变硅,高k/金属栅极晶体管, 和液体浸没刻蚀。单一地依赖尺寸判断工艺先进性的时代已经结束了。当综合考虑各种因素时, 45nm处理器不一定比65nm处理器好,特别是对于某些类型的设计。为某些类型设计。CPU 架构人员和电路设计师必须对目标过程给予更加密切的关注以争取最高性能, 无论他们是如何评价性能,如模具费用、产出、功率或节能。IBM的空气隙为上述考虑增加了另一因素。(本文选自美国《Mirco Processor Report》,马志强译)

pic相关文章:pic是什么

评论