电动汽车车载充电器Boost PFC AC/DC变换器设计

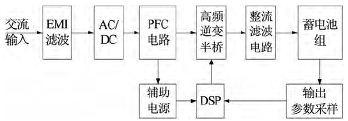

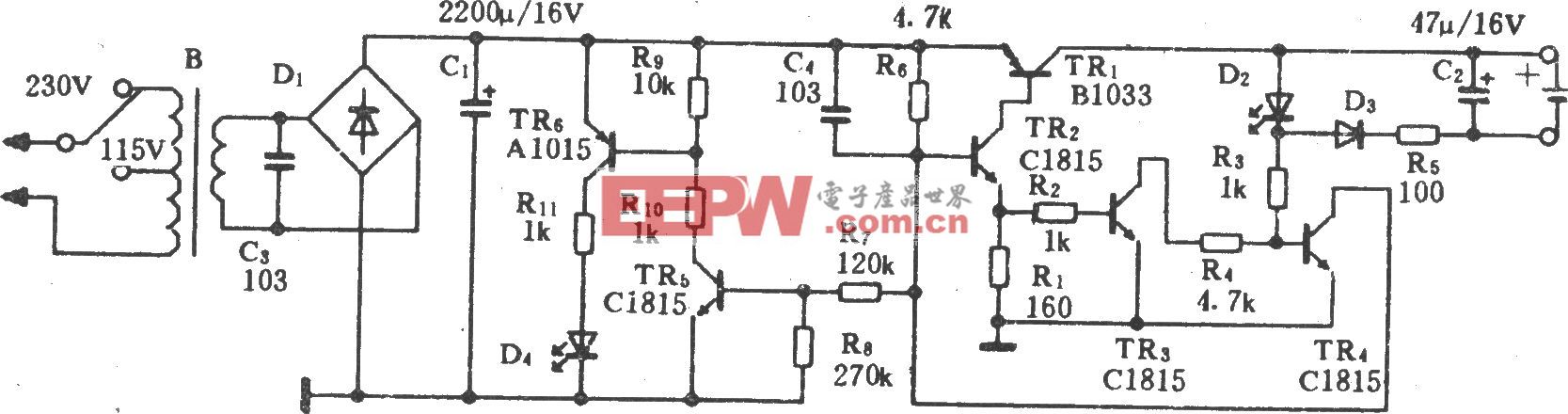

随着能源危机、资源枯竭以及大气污染等危害的加剧,我国已将新能源汽车确立为战略性新兴产业,车载充电器作为电动汽车的重要组成部分,其研究兼具理论研究价值和重要的工程应用价值。采用前级AC/DC和后级DC/DC相结合的车载充电器结构框图如图1所示。

本文引用地址:http://www.eepw.com.cn/article/278133.htm当车载充电器接入电网时,会产生一定的谐波,污染电网,同时影响用电设备的工作稳定性。为了限制谐波量,国际电工委员会制定了用电设备谐波限制标准IEC61000-3-2,我国也发布了国标GB/T17625.为了符合上述标准,车载充电器必须进行功率因数校正(PFC)。PFC AC/DC变换器一方面为后级DC/DC系统供电,另一方面为辅助电源供电,其设计的好坏直接影响车载充电器性能。

图1电动汽车车载充电器结构框图

鉴于纯电动汽车车载充电器对体积、谐波有着苛刻的要求,本设计采用有源功率因数校正(APFC)技术。APFC有多种拓扑结构,由于升压式拓扑具有驱动电路简单、PF值高和具有专门控制芯片的优点,选取Boost拓扑结构的主电路。考虑各种基本控制方式,选取了具有谐波失真小、对噪声不敏感和开关频率固定技术优势的平均电流控制方式。

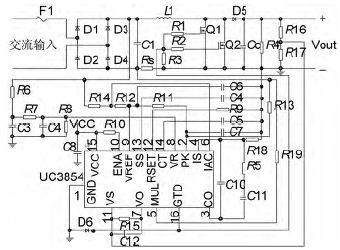

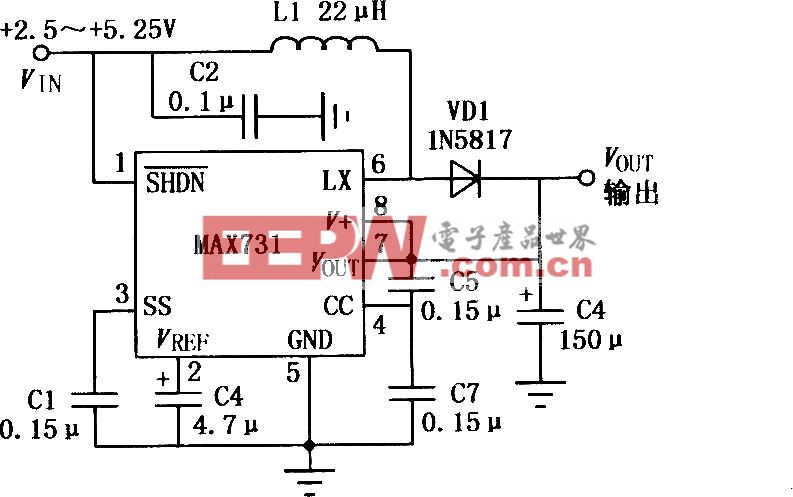

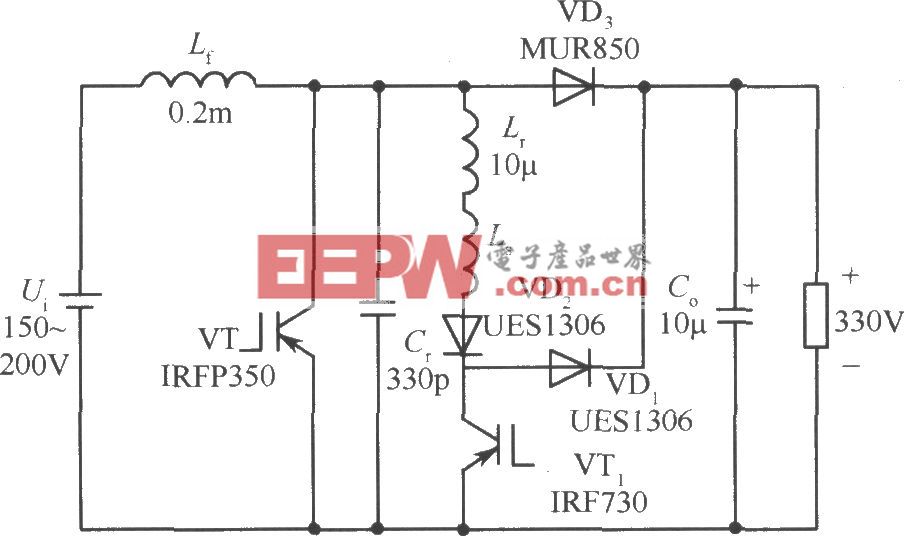

本文针对功率为2 kW的纯电动汽车车载充电器,考虑谐波含量、体积及抗干扰性能等方面的设计需求,重点研究PFC AC/DC变换器,包含系统主电路和控制电路设计,并在上述研究的基础上,开展系统仿真和实验测试验证研究,电路图见图2.

图2 Boost PFC AC/DC变换器电路原理图

1 Boost PFC AC/DC变换器

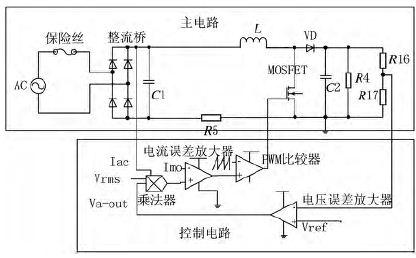

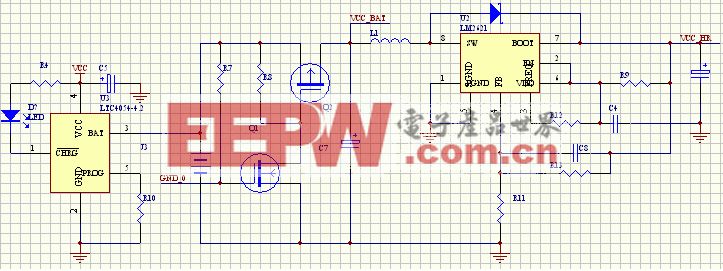

本文针对功率为2 kW的车载充电器PFC AC/DC变换器,采用基于Boost拓扑的主电路结构,以及连续模式下的平均电流控制控制策略。主电路由整流电路和Boost升压电路构成;控制电路采用电流内环、电压外环的双闭环控制方式,原理框图见图3.

图3主电路和控制电路原理框图

2 PFC AC/DC变换器主电路设计

PFC AC/DC变换器主电路由输出滤波电容、开关器件、升压电感等器件构成,其参数设计如下。

2.1输出滤波电容

输出滤波电容可滤除由开关动作造成的输出电压纹波,同时能够维持输出电压在一定范围内,选取的器件需较好地实现以上两个功能。

2.1.1考虑输出纹波电压

式中:Co为输出滤波电容,Pout为主电路输出功率,fin为电网输入电压频率,△Vout为主电路输出纹波电压峰峰值,Vout为主电路输出电压。

2.1.2考虑电压维持时间

式中:△t为主电路输出电压由Vout降到Vout(min)的时间。

据计算结果,选取3个220μF/400 V、1个330μF/400 V电解电容并联。

2.2开关器件

功率管开关器件的选择主要考虑以下参数:耐压值、通态电流值以及功率管开关频率。在高开关频率场合,常选取MOS管,但单个MOS管通态电流较小,为了增加通流能力,本系统选用两个MOS管并联。选取器件时,流过MOS管电流取2倍裕量,MOS管两端电压取1.2倍裕量。为了增加通流能力,选取两只IPA60R165CP(650 V,21 A)并联。

2.3升压电感

升压电感的设计思路为:首先计算电感量,然后选择合适的磁芯材料,最后结合磁路饱和对电感量的影响,选取合适的电感量及材料。

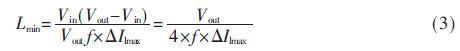

电感量的计算公式为:

式中:Vin为主电路输入电压,f为开关频率,Lmin为电感量最小值,△Ilmax为电感电流纹波最大值。升压电感最小取值随之确定,为108μH.

评论