凭借新材料 电动汽车性能将超过汽油车

现行纯电动汽车的基本性能在很多地方还都赶不上汽油车。但是,包括能够行驶更长距离的充电电池和能够大幅降低成本的燃料电池技术在内,支撑新一代纯电动汽车的有力技术正在稳步发展。

“2016财年之后还要等2~3年”——在“第43届东京车展2013”上,日产汽车社长兼首席执行官卡洛斯·戈恩(Carlos Ghosn)调整了纯电动汽车(EV)的普及计划。而按照戈恩之前提出的目标,日产汽车与法国雷诺相加,EV的销量要在2016财年之前便达到150万辆。

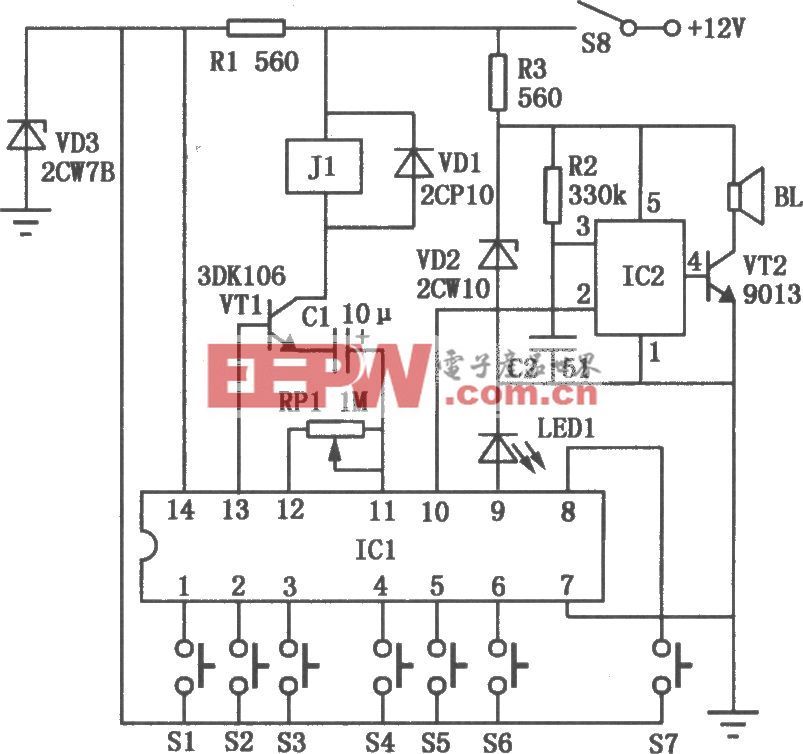

谈到目标为何落空,戈恩认为充电基础设施不够完善是原因之一。但反言之,这也意味着现行EV的行驶距离达不到要求。也就是说,要想在今后将EV打造成为具有魅力的产品,只有提高直接影响行驶距离的车载充电电池的容量一条路可走(图1)。

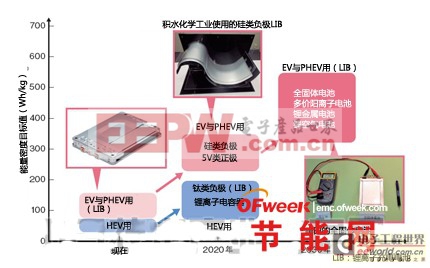

图1:纯电动汽车依靠材料革新克服课题

面对纯电动汽车存在的诸多课题,通过改进材料,探索根本解决措施的动态愈发活跃。无线供电通过结合自动泊车技术提高便利性。

2015年要开始投入量产的燃料电池车(FCV)面临着成本与量产性的课题。最大的阻碍是燃料电池组使用的铂(Pt)催化剂。如何减少铂的使用量,或是实现“无铂”将成为车辆开发的竞争焦点。

纯电动汽车的主要部件——驱动马达也存在资源风险。为了防止温度上升时磁性减弱,驱动马达使用的钕-铁-硼(Nd-Fe-B)类烧结磁铁(钕磁铁)添加有稀土镝(Dy)。为了避免价格暴涨和资源风险,发展无镝马达的步伐也在加快。现如今,逆变器对于提高效率、小型化的需求越来越大,低成本、低损耗的新一代功率半导体备受期待。

提升纯电动汽车便利性的开发也在推进之中。在无线传输电能的无线供电方面,关于标准化的讨论正在如火如荼地进行。日产汽车已经公开宣布“要在2014年内投放配备无线供电功能的EV”(戈恩)。

充电电池:纯电动汽车和燃料电池车的核心部件,对于新材料的探索仍在继续

EV的销售增长虽然不及预期,但毋庸置疑的是,在未来,随着二氧化碳排放标准的强化,EV必将成为重要的战略车型。EV普及的一大关键,在于高能量密度的充电电池的开发。

另一方面,企业要想满足环境标准的要求,除了发展EV之外,普及利用燃料电池替代发动机的FCV也是一个方向。FCV也需要配备充电电池。根据充电电池性能的不同,燃料电池需要的输出功率也大不相同。

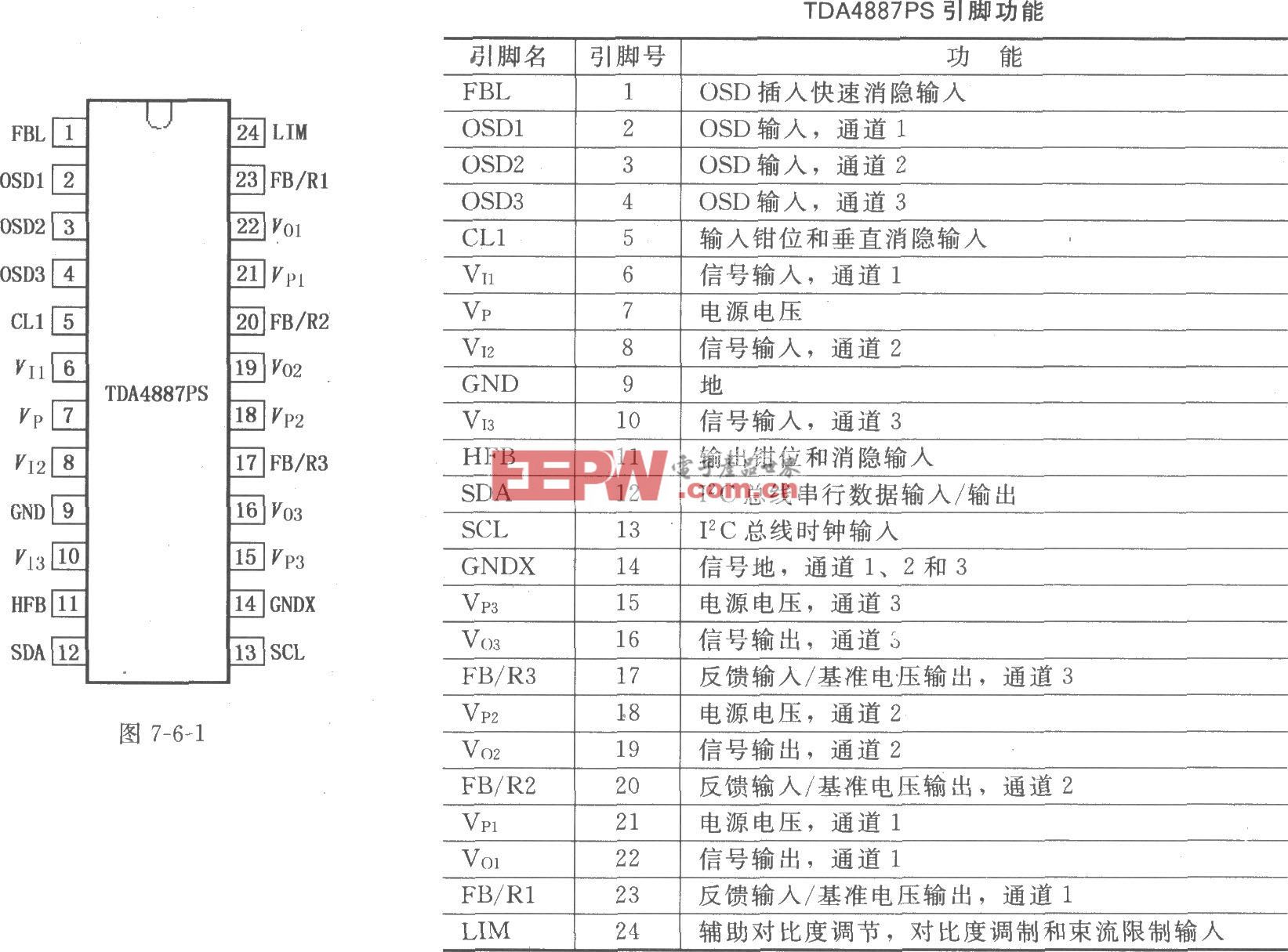

在此背景下,全球的充电电池开发竞争日趋激烈。开发的主线是为锂离子充电电池探索新的可用材料(图2)。现行EV锂离子充电电池一个单元的能量密度为60~140Wh/kg。小型EV充电1次只能行驶160公里左右。因此,EV首先需要将电池单元的能量密度提高到250Wh/kg左右,使1次充电的行驶距离达到约300公里。

图2:纯电动汽车的普及必须依靠电池性能的飞跃

EV和PHEV使用的锂离子充电电池的能量密度将力争在2020年达到250Wh/kg,在2030年达到500Wh/kg,实现全面普及。

为了提高容量,硅(Si)类负极材料即将在车载领域投入实用。在理论上,硅能够实现的容量,约是当前使用的石墨材料的10倍。但硅在充放电时的膨胀和收缩过大,寿命方面存在难点。

作为改善膨胀和收缩问题,同时提高容量的材料,一氧化硅(SiO)等硅类氧化物成为了关注的焦点。例如,大阪钛业科技推出了具备非晶构造的一氧化硅。该公司制造的一氧化硅的负极容量为1700~1800mAh/g,大约是石墨的5倍。

积水化学工业也证实,通过利用自主开发的硅类氧化物,能够实现340Wh/kg左右的能量密度。其特点是使用离子导电度与电解液相当的凝胶电解质,无需注入电解液,只需一道涂布工序即可完成整个单元的制造。

积水化学工业将从2014年夏季开始供应样品,在2015年首先面向消费类用途实现商品化。而车载用途需要材料认证、适用审查等繁琐的步骤,商品化最早也要等到2018年前后。

力争达到500Wh/kg

还有看法认为,EV要想赶上当前的汽油车,使行驶距离达到500公里以上,才能真正进入EV时代,此时电池单元的能量密度要提高到500Wh/kg以上。这就需要采用新的电池构造。比方说争取使用金属锂(Li)和硫(S)等大容量电极材料,但传统的电解液存在的课题众多,因此,使用固体电解质的全固体电池成为了关注的焦点。

在基础研究中,与只有1个电子活动的1价锂离子相比,使用拥有2个电子的镁(Mg)、铝(Al)、钙(Ca)的多价阳离子电池更加活跃。除此之外,这些金属材料的储量丰富。不同于锂电池,可以使用铁类正极材料的钠离子充电电池的研发也热气腾腾。

燃料电池:不脱铂就无法普及,着眼于稳定性好的氧化物催化剂

“填充3分钟的氢气可以行驶500公里以上。实现了与汽油车相同的易用性”——在丰田负责开发FCV的田中义和(该公司产品策划本部ZF主查)自豪地说。在他的面前,是该公司在“第43届东京车展2013”上全球首发的概念车“TOYOTA FCV CONCEPT”。

但这款车与汽油车相比,存在着一个决定性的差异。那就是价格。大部分观点都认为,丰田2015年推出的车辆售价届时将“超过500万日元”。

成本高的原因之一是燃料电池组使用的铂催化剂。到2015年,1辆FCV估计将使用50~100g铂。到FCV正式进入普及期的“2025年前后”(本田高管),汽车企业必须大幅减少铂的使用量。

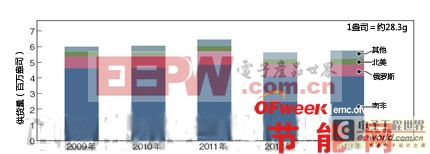

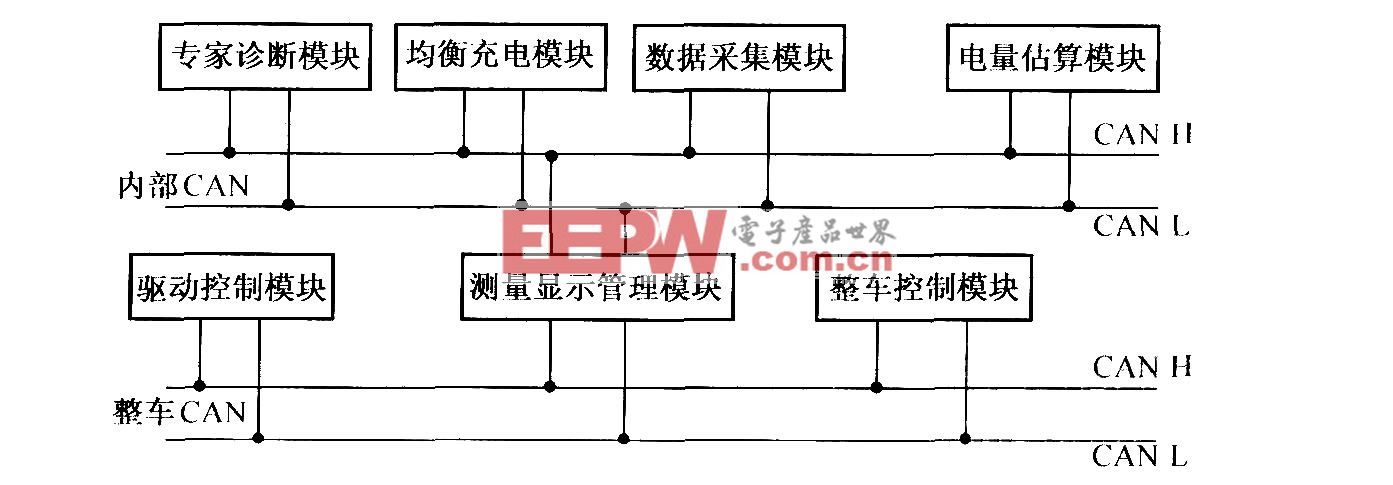

不只是成本,从风险管理的角度出发,也需要减少铂的使用量。因为铂的储量9成在南非(图3),而南非矿石的铂含量正在逐年递减。

图3:铂储量集中在南非

调查数据显示,铂的年供应量约7成来自南非。全球储量的9成位于南非。

在降低燃料电池组铂使用量的研究中,与其他金属制成合金提高铂催化剂的活性、使用铂包覆贵金属和贱金属的“核壳催化剂”的开发进展显著。但要想从根本上解决问题,“只有‘脱铂’一条路可走”(横滨国立大学研究生院工学研究院绿氢研究中心主任太田健一郎)。

FCV配备的PEFC(固体高分子形燃料电池)要在低于100℃的低温下工作,反应速度很慢。因此,必须使用铂催化剂,促进空气电极的氧化还原反应(ORR:oxygen reduction reaction)。过去的研究一直把思路放在寻找ORR活性大的材料上面。

但太田的研究小组转换方针,开始寻找化学稳定性高的材料。经过不懈地探索,他们发现,第四和第五周期的过渡金属氧化物稳定性高(图4)。氮氧化钽(TaON)和氮氧化锆(ZrON)在酸性电解液中的溶解度不到铂的10分之1,而且,在长时间浸泡后,ORR活性也没有改变。

图4:放眼稳定性寻找材料

日本横滨国立大学的太田等人把目光投向了稳定性超过铂的材料(a)。候选材料的储量均大于铂(b)。制作的氧化物类催化剂的电流密度在4年间提高到了原来的1000倍(c)。

最新成果显示,锆氧化物类催化剂(Zr-CNO(Pc))具有高ORR活性(图4(c))。这种催化剂以ZrOPc为起始原料,使用多层碳纳米管(MWCNT),同时满足了导电体和载体的作用。

目前的电流密度“约为铂的1/10~1/50左右”(太田)。但是,“目前有不少方法可以提高锆和钽等氧化物类催化剂的ORR活性”(太田)。该研究小组将力争从2017年开始提供样品,在2025年前后将其应用于FCV。

大发开发液体燃料

在普遍认为PEFC将会成为FCV燃料电池的主流的情况下,大发工业则提出了不同的观点。该公司认为,“考虑到易用性,液体燃料才是最佳选择”。在2013年的东京车展上,展出了概念车“FC 凸 DECK”(图5)。这辆汽车通过更换燃料瓶的方式补充液体燃料。设想使用的燃料是水合肼和二氨基脲。

图5:改进液体燃料

大发工业的FCV概念车“FC 凸 DECK”在“第43届东京车展2013”上首度展露真容。使用无需贵金属的液体燃料是最大的特点。

与水合肼相比,二氨基脲没有毒性,更易于储存和使用。但输出功率较低,因此,目前的开发是2种燃料并行。因为电解质膜使用的是阴离子交换膜,所以催化剂可以采用镍类和铁类。

马达:无镝一举解决资源问题和高性能化

与燃料电池相同,马达也背负着资源风险。这是因为左右马达性能的磁铁大量使用稀土。面向纯电动汽车的马达必不可少的钕磁铁含有重量比约为8%的稀土镝(Dy)。

钕磁铁使用镝是为了在170~200℃的高温下维持较高的矫顽力。但镝不仅产量主要集中在中国,而且会对磁铁的性能产生影响。日本物质材料研究机构(NIMS)研究员磁性材料组组长宝野和博说:“使用镝的话,会使磁铁能够对外做功的最大值,也就是最大能量密度大幅降低。”因此,如果能够制造出“无镝”的钕磁铁,资源和性能两大课题即可迎刃而解。

无镝钕磁铁的开发日趋活跃,昭和电工已于2013年11月底面向FA投入量产。其性能与添加了4%的镝的钕磁铁不相上下。

钕磁铁的矫顽力随晶体粒径的微细化增加(图6)。宝野等人与丰田合作,正在着手开发晶体粒径不到1μm的钕磁铁。现在,晶体粒径为0.2μ~0.3μm的试制品的矫顽力达到了约2T。“符合纯电动汽车需要的2.5~3T的实现已经进入了视野”(宝野)。在这项研究中,缩小晶体粒径采用了热加工处理的方式。处理得到了大同电子的协助。

图6:缩小晶体粒径,不依靠镝提高矫顽力

钕磁铁具有晶体粒径越小,越容易提高矫顽力的倾向。热加工是使晶体粒径小于1μm的有效方法。(图:《日经电子》根据日本物质材料研究机构的资料制作)

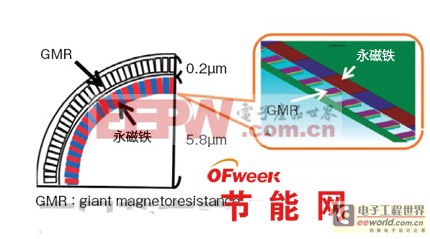

除此之外,马达开发还出现了开创新构造的动向。芝浦工业大学工学部电气电子学群电子工学科副教授赤津观正在开发利用GMR(giant magnetoresistance)元件替代线圈的马达(图7)。

图7:利用GMR元件制造自旋电子马达

芝浦工业大学的赤津提出了利用GMR元件制造自旋电子马达的方案。目的是把定子更换为GMR元件,借此提高扭矩密度。(图:《日经电子》根据芝浦工业大学的资料制作)

GMR元件可以利用电流控制磁化方向。使用GMR元件作为马达的定子,使用永磁铁作为转子的“自旋电子马达”已经出现。

铁心采用线圈的传统定子会因为铜线的铜损导致扭矩降低。而采用GMR元件可以消除铜损,从而实现高扭矩马达。马达目前尚处于工作验证阶段,“首先将争取在医疗器械等小型产品中投入实用”(赤津)。

逆变器:替代碳化硅的氧化镓,力争2020年供应样品

逆变器的作用是将大容量充电电池存储的电能从直流转变成交流,带动马达运转。随着充电电池和马达的进化,新一代逆变器的研发也在同步开展。

逆变器小型化和高性能化的关键,掌握在功率半导体的手中。在纯电动汽车用途,新一代功率半导体碳化硅(SiC)公认将成为主流。按照罗姆的推测,驱动马达的逆变器“将从2016~2017年开始配备”碳化硅。开发碳化硅的竞争对手也在为2010年代后期投入实用而相互较劲。

“有一种材料蕴含着超越碳化硅的潜力”——日本信息通信研究机构(NICT)的东胁正高(NICT未来ICT研究所绿色ICT器件尖端开发中心主任)的研究组把目光对准了氧化镓(Ga2O3)。因为与碳化硅和氮化镓(GaN)相比,氧化镓能够以低廉的成本,制造出耐压高、损耗低的功率半导体。

氧化镓有多种晶体结构,β型最为稳定。β型氧化镓的带隙高达4.8~4.9eV。相当于硅的4倍以上,甚至比碳化硅的3.3eV、氮化镓的3.4eV还要高(图8)。而且,左右功率半导体性能的低损耗性的指标“Baliga优值指数”约是碳化硅的10倍、氮化镓的4倍。

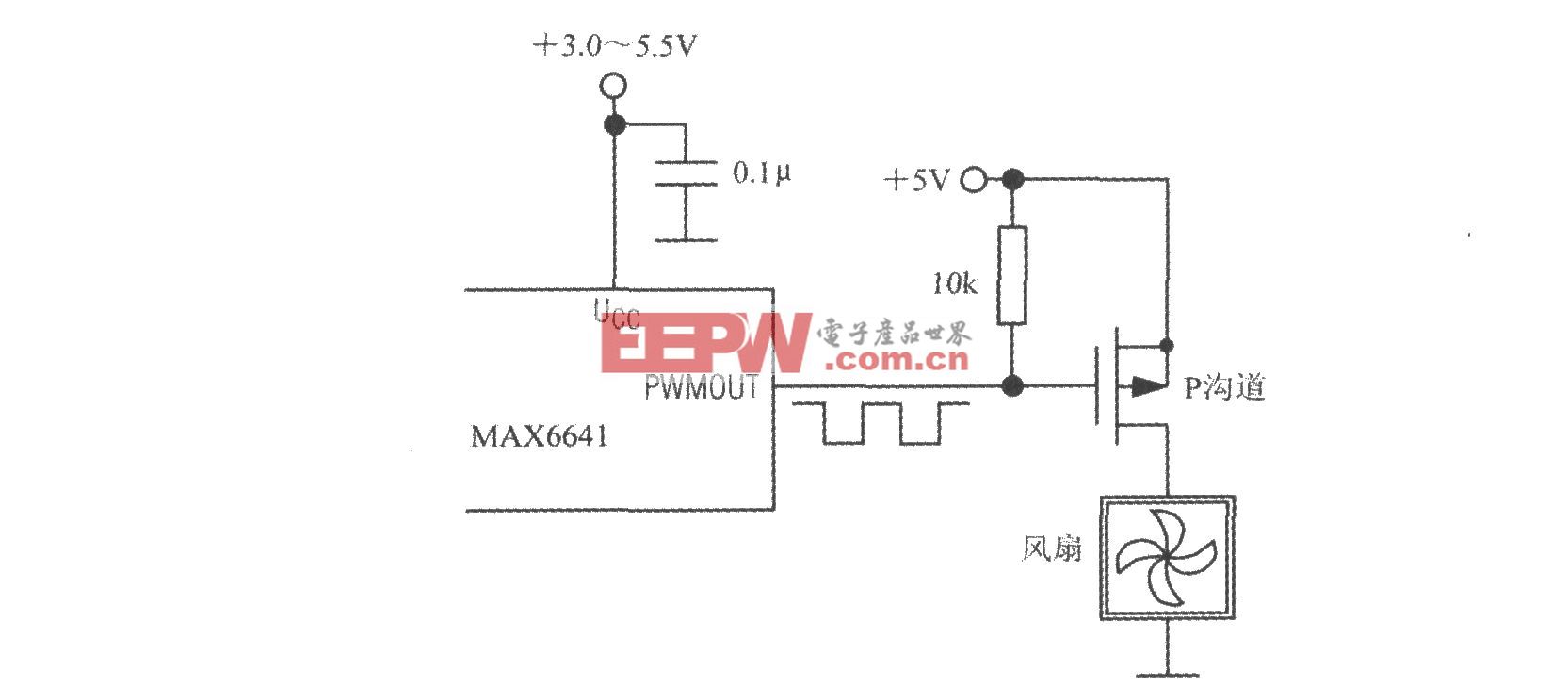

图8:利用氧化镓试制MOSFET

信息通信研究机构等研究组正在开发使用β型氧化镓的新一代功率半导体(a)。并对使用该材料的耗尽型MOSFET的工作情况进行了确认(b)。

东胁等人已经在2012年试制β型氧化镓MESFET(metal semiconductorfield effect transistor),并对工作情况进行了确认。这次又使用该材料试制了耗尽型MOSFET。试制品的耐压为370V,加载 4V的栅极电压时,最大漏电流密度为39mA/mm。漏电流的开关比在100℃下为107左右,在250℃的高温下也保持住了104左右的水平。漏电流开关比的实用水平为106~107上下。

NICT为了推动氧化镓的开发,在2013年12月1日成立了“绿色ICT器件尖端开发中心”。担任主任的东胁意气风发地表示,“我们将从2020年开始供应氧化镓功率半导体样品,在2025年之前正式投入量产”。

无线供电:标准最快将于2014年内出台,频率花落85kHz

面向纯电动汽车的无线供电朝着实用化前进了一大步。2013年11月,美国汽车工程师协会(SAE)宣布,纯电动汽车无线供电将使用85kHz频带(81.38k~90.00kHz)(图9)。

图9:开始完善面向实用化的环境

在面向汽车的无线供电方面,使用85kHz频带的方案希望最大(a)。通过结合自动泊车,可以解决送受电线圈错位的课题。照片是电装的自动泊车演示(b)。(图:(a)为《日经电子》根据早稻田大学的资料制作)

SAE预定在2014~2015年其间发布面向无线供电的标准“SAE J2954”。此次出台的85kHz频带是日本和德国的汽车企业、美国高通公司等主张的频带。按照当前方针,SAEJ2954将综合最大输出功率为3.7千瓦(一般家庭)、7.7千瓦(公共)、22千瓦(快速充电)、200千瓦(大型车)的4种标准。

在实际使用时,“应该可以根据使用方式,选择适合的输出功率”(某无线供电业内人士)。如果是晚上在家中用8小时缓慢充电,只需选择3.7千瓦即可。如果是外出时需要快速充电,则可以选择支持22千瓦的无线供电系统。

为了应对这样的动向,高通等公司已经面向多种输出方式,准备了同类系统。

一直以来的技术课题——供电线圈与受电线圈错位的问题可以通过结合自动泊车技术加以解决。改进供电和受电线圈的构造也是一种有效的办法。名为螺线管的方形线圈在水平方向的错位容许量大。目前,住友电气工业和Technova等正在开发螺线管。

关于未来在行驶中实现无线供电的探讨也在进行之中。韩国科学技术院(KAIST)正在开发的“OLEV”一马当先。但行驶中供电的电力传输效率仅为65%左右。主要依靠的还是效率为80%的静止无线供电。由此可见,在探讨无线供电的时候,有必要考虑设置充电专用车道。

评论