基于工业Ethernet的现场实际应用及其策略

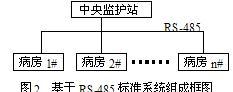

一个典型的企业网络信息集成系统可以分成三层结构:控制网Infranet、企业内部网Intranet和全球信息互联网Internet。在企业级的Intranet以及国际互联网Internet无可厚非的采用事实标准:Ethernet,但在现场级的Infranet,由于受商业Ethernet的影响,工业控制业界人士提出了工业Ethernet的概念,因此此层分歧较大,目前讨论最多的便是FCS(Fieldbuscontrolsystem)和工业Ethernet。

现场总线(Fieldbus)是连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的通信网络,是基于现场对象的通信网络与控制系统的集成。FCS(Fieldbuscontrolsystem)集当今计算机技术、网络技术和控制技术为一体的当代最先进的计算机控制技术,具有全数字化、全分布、双向传输、自诊断、节省布线及控制室空间、多功能仪表、开放性、智能化、自治性等特性。然而迄今为止IEC61158规定的包括Profibus(Profibus-FMS、Profibus-DP及Profibus-PA)、基金会现场总线FF(H1,IEC技术报告)、Interbus、ControlNet、WorldFIP、FFHSE,、SwiftNet以及P-Net在内的八种现场总线的通信协议有很大差异,互联非常困难,同时,FCS大多采用了ISO的参考模型中的物理层、数据链路层、应用层以及极具特色的用户层,为保证数据传输可靠性而使传输速度较低,无法满足控制的实时性要求,特别随着现场设备功能逐渐增强,现场控制设备之间以及现场控制设备与Intranet信息交换量成倍增加,使FCS在工业控制中的应用受到了一定的限制。这不但使FCS的开放性、分散性和可互操作性等特点难以体现,而且确实给用户的使用带来很大的不便,因此给现场总线技术的推广以及现场总线控制系统的应用带来不利的影响。

从Ethernet与现场总线的交叉发展趋势可以看出,两者将有机地结合起来。一方面由于受环境及特种技术的要求限制,现场总线的低端(即I/O端)仍采用低速网(如FF的H1,DeviceNet或Profibus的PA)将智能仪表等设备连接;另一方面一些兼容的智能设备采用中速网(如FF的H2或Profibus的DP)连接控制器、数据集中器、远程I/O及智能I/O设备;在厂级系统中,采用高速Ethernet连接各控制器与站级计算机,形成整个控制系统,这就是LAN/Fieldbus的网络结构

Ethernet本质上只是一个物理层标准,就象RS232/RS422A/RS485标准一样。但目前在传输层和网络层基本上已经统一,TCP/IP协议已为多数工业控制器厂家所接受。在应用层的协议上还存在着分歧,目前三个主要的竞争对手是Modbus/TCP(基于TCP/IP的Modbus协议)、EtherNet/IP(基于TCP/IP的ControlNet/DeviceNet)和基于Ethernet的Profibus协议。Modbus由于它本身是一个开放的协议,为众多的供货商所支持,所以如果说在现在工业Ethernet方面存在事实上的标准,则只能是Modbus/TCP。但从市场和利益角度考虑,工业Ethernet在应用层的统一还需要比较长的时间。由于Ethernet本身的开放性,它允许在同一个网络上运行不同的应用层协议,在许多实际应用中具有明显的无可替代的优势。工业Ethernet和Internet技术的发展将完全改变传统工业企业的网络架构。因此Ethernet向控制系统底层延伸是必然的,WebSCADA将会成为众多企业实现管控信息一体化所选择的第一步。Web技术的渗透使过程I/O信号不再专属于某一个控制系统;虚拟仪器的出现更使多个用户能够不必亲临现场就可以监控多个过程。管控一体化的所有优势都基于数据的开放性。

2.工业Ethernet应用策略

2.1通信实时性

Ethernet通信响应的不确定性是它在工业现场设备中应用的致命弱点和主要障碍之一。由于Ethernet采用冲突检测载波监听多点访问(CSMA/CD——CarrierSenseMultipleAccesswithCollisionDetection)机制解决通信介质层的竞争。Ethernet的这种机制导致了非确定性的产生。因为在一系列碰撞后,报文可能会丢失,节点与节点之间的通信将无法得到保障,从而使控制系统需要的通信确定性和实时性难以保证。但随着互联网技术的发展和大面积推广应用,Ethernet也得到了迅速发展,使通信确定性和实时性得到了增强。主要通过如下途径:

(1)网络拓扑上,采用星型连接代替线性结构,使用网桥或路由器等设备将网络分割成多个网段(Segment)。

(2)用Ethernet交换技术,将网络冲突域进一步细化,在Ethernet交换机组成的系统中,每个端口就是一个冲突域,各个冲突域通过交换机实现了隔离。

(3)采用全双工通信技术,可以使设备端口间两对双绞线(或两根光纤)上可以同时接收和发送报文帧,从而也不再受到CSMA/CD的约束,这样任一节点发送报文帧时不会再发生碰撞,冲突域也就不复存在。

(4)通过降低网络负载和提高网络传输速率,可以使传统共享式Ethernet上的碰撞大大降低。

2.2总线供电

所谓总线供电或总线馈电,是指连接到现场设备的线缆不仅传送数据信号,还能给现场设备提供工作电源。对现场设备的总线供电可采用不改变目前Ethernet的物理层结构,即应用于工业现场的Ethernet仍然使用目前的物理层协议,而通过连接电缆中的空闲线缆为现场设备提供工作电源。

2.3互可操作性

互可操作性是指连接到同一网络上不同厂家的设备之间通过统一的应用层协议进行通信与互用,性能类似的设备可以实现互换。互可操作性是决定某一通信技术能否被广大自动化设备制造商和用户所接受,并进行大面积推广应用的关键。要解决基于Ethernet的工业现场设备之间的互可操作性问题,唯一而有效的方法就是在Ethernet+TCP(UDP)/IP协议的基础上,制订统一并适用于工业现场控制的应用层技术规范,在应用层上增加用户层,将工业控制中的功能块FB(FunctionBlock)进行标准化,不同自动化制造商的工控产品共同遵守标准化的应用层和用户层,就能实现它们之间的互可操作。

2.4网络生存性

所谓网络生存性,是指Ethernet应用于工业现场控制时,必须具备较强的网络可用性。包括以下几个方面的内容。(1)可靠性、(2)可恢复性、(3)可维护性等。为提高工业Ethernet的生存能力,提高基于Ethernet的控制系统的可用性,可采用在进行基于Ethernet的控制系统设计时,通过可靠性设计提高现场设备的可靠性或采用环型冗余结构Ethernet网络以提高系统的可恢复性,或采用智能设备管理系统,对现场设备进行在线监视和诊断、维护管理。

评论