基于S7-400的污水厂SCADA解决方案

1 引言

近年来我国集约化大规模现代化污水处理厂自动化程度要求越来越高,污水处理的自动化控制系统应具有全自动的逻辑控制,系统能够长期安全无故障的运行,且具有很高的可靠性。本文介绍的污水处理自动控制系统运用siemens的s7-400系列、webaccess组态软件和profibus-dp现场总线来构建一个分布式的自动控制系统,从而提高了污水处理的自动化程度和系统的高可靠性。

2 工艺流程

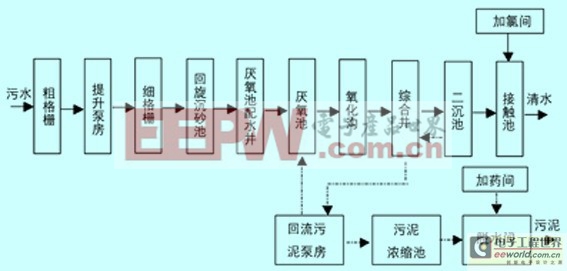

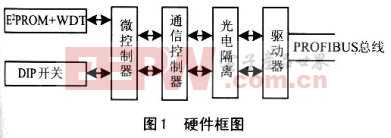

该水厂占地120多万平方米,一期工程设计处理能力为8万吨/天,二期工程完工后将达到12万吨/天。鉴于水质的特点,该水厂采用的是奥贝尔氧化沟工艺。工艺流程如图1所示。

首先来自城市污水管网的污水经过水厂的污水进水管道进入粗格栅,在粗格栅,比较大的悬浮物被拦截,以保护后续的动力设备。然后经提升泵提升,以提高水的重力势能,从而使水可以依靠重力的作用流过后续各个构筑物。接着污水进入细格栅,在细格栅较小的悬浮物进一步被拦截。然后流入回旋沉砂池,进行砂水分离。然后污水进入二级处理阶段:污水首先进入厌氧池配水井,在这里污水与活性污泥完成混合后被均匀的分配到两座厌氧池中,污水会在这里流动大约6小时,并在厌氧池内高活性厌氧微生物的作用下,将废水中的大分子、难降解的有机物降解为小分子、易降解的有机物(多为甲烷和乙酸),并将大部分的磷去除。紧接着污水进入下一构筑物——氧化沟,氧化沟是污水生化反应的主要阶段。污水在这里流动大约9小时,这时大量的空气被表曝机曝入水体,在高活性好氧微生物的作用下,污水中几乎所有的有机物得到进一步降解,绝大多数有机物被分解完毕。其中污水中的氮也主要是在这个阶段被除去。接下来污水和部分活性污泥一起流入综合井,通过综合井被均匀的分配到四个二沉池中。在二沉池中处理好的污水和活性污泥分离,活性污泥达到一定浓度后一部分被泵送到生物反应池前端和流入的污水再次混合。另外一部分送入储泥池,为防止磷二次释放,仍要对污泥进行二次曝气,然后送到脱水间脱水,脱水后送出厂外掩埋。而沉淀好的清水则流入加氯接触池进行深度处理以满足水体受纳标准,最后排放出去。

图1 工艺流程

3 控制系统设计

3.1 系统网络结构

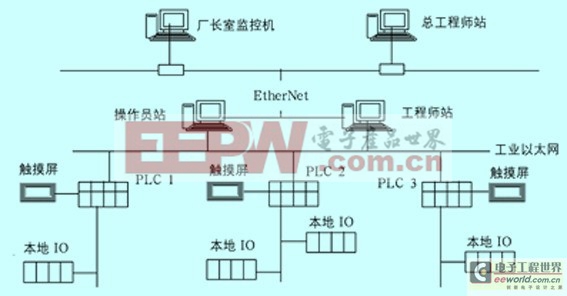

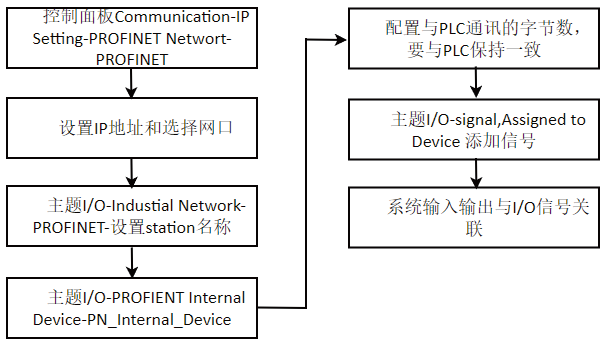

本系统根据该污水厂工艺要求和设计要求,考虑到系统的可靠性、开放性、易维护性和可扩展性,按“集中管理,分散控制”的原则,采用了分布式结构。该水厂的自动控制系统由中央控制室、各分布plc控制站和现场仪表及电控柜构成三级监控网络。系统结构如图2所示。

2 监控系统网络结构

控制系统共2台监控计算机,其中一台备用。还有3个plc控制主站。通过现场总线将控制主站和中央控制室的上位工程师站相连接,便于监控。并将上位工程师站、操作员站、总工程师站与厂长室的计算机接入以太网,由管理机完成各项管理功能。这样整个自动化监控系统便构成了scada远程监控系统,从而实现了数据采集、处理、监视及对现场设备进行控制等功能。

3.2 控制方式

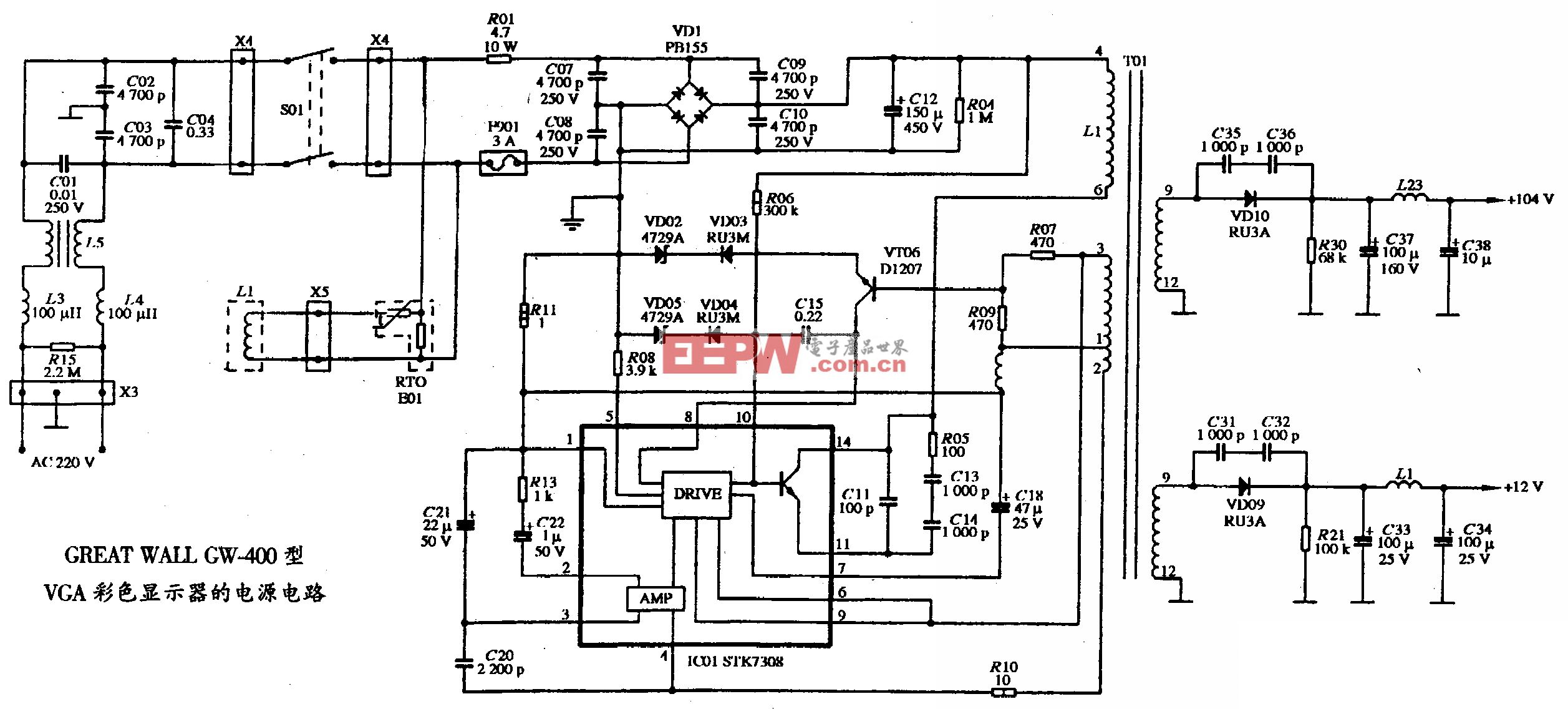

该系统中主要工艺设备采用三种控制模式,即就地手动控制、远程plc控制和自动控制。现场的泵类、表曝机和设备开启关闭等开关信号、各构筑物模拟信号(如do、t-p、ph、tss、等)全部经过plc在上位机上显示。现场各监控点的物理参数,均通过profibus总线与plc主站相连。

评论