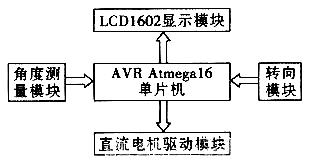

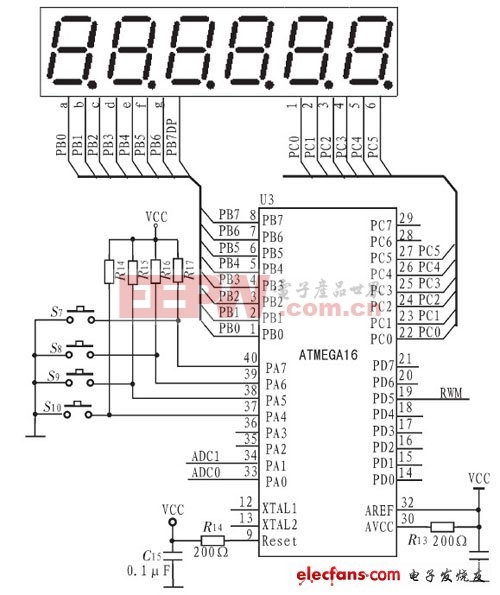

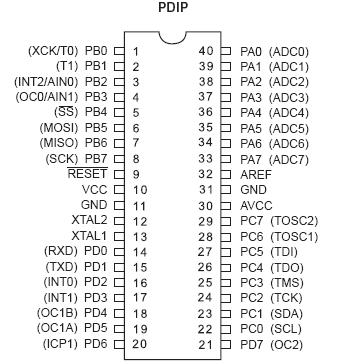

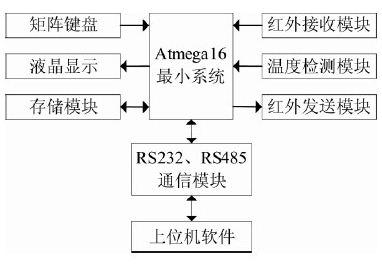

一种基于ATmega16 的电液伺服阀反馈控制器设计方案

实测数据满足设计要求。电路中Q1、Q2接成达林顿管形式以增强三极管驱动能力。二极管D4防止在控制器故障被切除时伺服阀电流倒流入控制器。

本文引用地址:http://www.eepw.com.cn/article/236573.htm4 故障切换电路

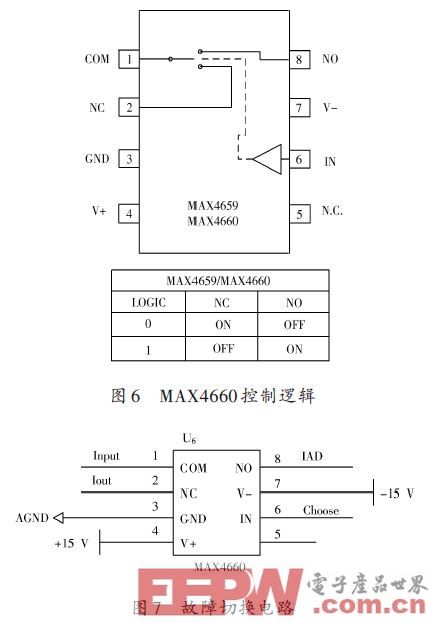

当系统发生故障时,系统需要切除控制器,不对输入电流做调节使其直接输入伺服阀。在此选用模拟电路切换开关MAX4660来实现。

MAX4660可作为单输入双输出选择或者双输入单输出选择的电流型CMOS开关芯片。切换速度极快,控制简单。具体参数为±15 V 供电;25 Ω的低开启电阻;1.5 Ω的最大导通电阻;150 mA持续电流;200 mA最大峰值电流;低功耗,3 mW.

控制逻辑如图6所示。故障切换电路如图7所示。

Input 为外部电流信号,作为单一输入端。Iout 和IAD 作为两个选择输出端。IAD 连接系统输入信号采集电路,Iout连接伺服阀。

当系统正常工作时,单片机给芯片6 引脚高电平,则Input与IAD接通,使单片机可以采集到输入电流并进行控制调节。当系统故障时,单片机给芯片6引脚低电平,则Input与Iout接通,使输入电流直接流入伺服阀。

5 系统控制算法

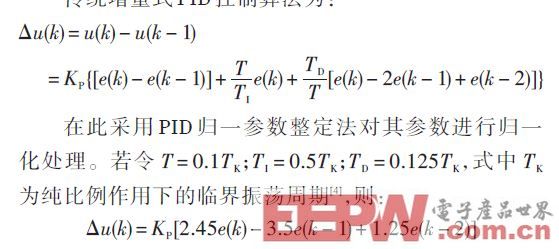

控制器采用传统的增量式数字PID控制算法,并对其作出一定的改进以改善其性能,方便参数整定。

传统增量式PID控制算法为:

这样,对多个参数的整定调节问题简化成了对一个参数KP 的整定。控制流程如图8所示。

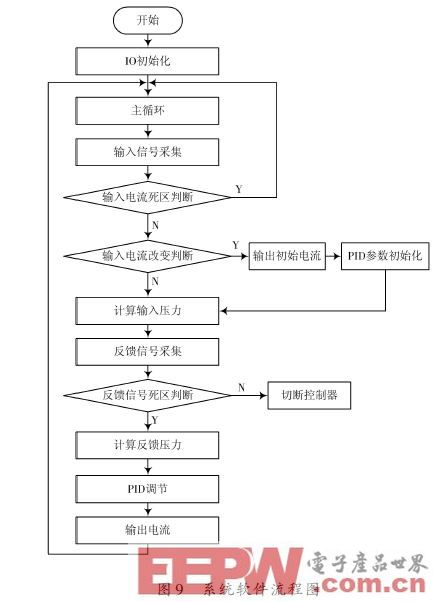

6 系统软件设计

软件结构采用前后台系统设计,主程序是一个死循环结构,通过函数调用和全局变量与子程序进行参数传递[5].软件流程如图9所示。

输入信号为4~40 mA 电流信号,反馈信号为4~20 mA电流信号。电流信号若小于4 mA则认为信号处于死区,输入信号处于死区则控制器不予响应,输入信号不在死区而反馈信号处于死区则认为系统故障,切断控制器。

7 结束语

本文针对电液伺服阀在实践应用中的不足,设计了电液伺服阀控制器,显着提高了电液伺服阀在实践应用中的稳定性和精确性。经过现场实际测试,该控制器实现了控制电液伺服阀稳定精确地输出压力,解决了电液伺服阀输出压力摆动、输出压力不足或过大的情况。并且通过故障判断和故障自切除功能使系统工作更为可靠。

评论