探讨混合电动车MH—Ni电源系统的应用

引言

氢镍(MH—Ni)电池目前是混合电动车用的主流电池。随着经济与科技的发展,我国在混合电动车的研制方面取得了较大程度的进展,目前混合电动客车正逐步走向市场。针对混合电动车用MH—Ni电源,在选择和应用方面,各家都有一些不同的见解,主要集中在几个问题上,如SOC的判断精度、电池的一致性等。根据我们产品近年来在混合电动车上的实际配套应用,积累了一些经验,提出了自己的一些看法,与大家共同探讨。

1 混合电动车用电源的选择

在此主要讨论的是对混合电动车用电池容量和功率的选择,以MH—Ni电池为例,但对其他混合电动车用电池也有一定的参考价值。

1.1 电池容量的选择

不同的整车设计,对电池的需求是不同的。目前混合电动车主要有微混合(42V电源系统)、全混合等,全混合又包括串联型、并联型、混联型,以及外接充电式(PHEV)等。相对而言,并联型对电池容量的要求较低,串联型和PHEV要求的容量较高。无论何种形式的电动车,其对电池容量需求的计算方法是大致相同的,即根据电池的实际运行工况来计算所需要的电池容量。

例如,对于北京工况,其具体制度为:

a:160A放电30s,休息100s;b:40A充电30s,休息100s(循环17次);c:50A充电30s,190A放电40s(循环4次);d:休息80s;e:50A充电30s,休息103s(循环6次)。

从上面的工况循环可以看出,连续充电或放电中输出容量最高的是c步(达到6.77Ah)。在HEV中MH—Ni电池的正常应用SOC范围为30%~80%(日本丰田Prius车应用为40%的容量)。假设在b步后电池SOC达到中间状态55%SOC,此时电池从55%SOC放电到最低点30%SOC,至少要放出6.77Ah的容量。则所需电池的最低容量为:

6.77Ah/(55%一30%)=27.08Ah在实际选择过程中,考虑到电池的寿命和应用可靠性,一般要有一定的冗余,根据美国Freedom—CAR混合电动车用电池检测手册,冗余可以定为30%。则电池的容量应为:

27.08Ahxl30%=35.2Ah即应该选用35Ah左右的电池。

车上有其他附属电器时(如空调),应当考虑其相应的功耗,再进行计算。

1. 2 电池功率的选择

混合电动车对电池的功率相对要求较高。对电池来说,提高电池的功率相应就要提高电池的成本,或重量,或体积。对于整车来说,只要电池的功率能够满足应用要求即可,不适宜过度追求指标。同样根据上面的北京工况,选择电池的容量为35Ah。根据最恶劣的情况计算所需要的电池功率。c步所要求功率最高,放电电流为190A,持续时间40s。假设在30%SOC下需要满足此要求,电池放电最低电压不低于0.9V。电池的放电倍率为:

190A/35Ah=5.4C

假设在此放电倍率、30%SOC下电池的放电平均电压为1.15V。则所需要的电池功率至少为:

1.15V×190A=218.5W

对电池的功率同样需要30%的冗余。则电池30%下连续放电40s的功率要求应为:

218.5Wxl30%=284W

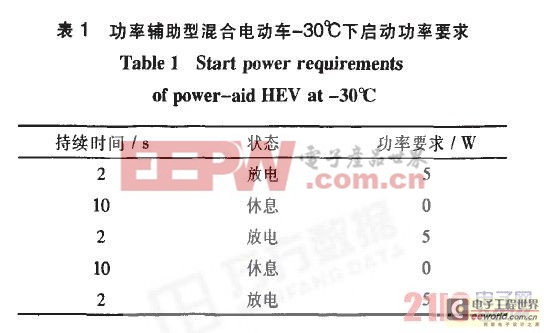

在低温情况下,MH—Ni电池的放电功率会受到较大影响,对低温下电池的功率要求也应相对低一些,主要为启动功率。例如,美国对于功率辅助型混合电动轿车常温下的峰值功率要求达到20kW,而~30qC低温下的启动功率要求为5kW。其具体检测方法见表1。

2 电池的一致性

电池的一致性是大家都经常提到的问题,但什么叫电池的一致性、其判断依据和方法是什么、应达到什么样的一致程度等,目前无明确的概念。一致性应当指同一规格型号的电池组成蓄电池组后,其各种参数如电压、内阻、SOC、容量以及电池的衰退率、自放电率以及各参数随时问的变化率等之间存在的差别,以及电池受外界条件影响如温度等而产生性能差别是否一致等。要求电池~致性的目的主要有以下几个:一是保护电池,避免过充、过放;二是提高系统可靠性及寿命;三是避免电池性能相差过大,影响系统的正常使用。

一致性没有具体的考核标准。从实际操作看,从整个电池系统考虑,某些参数是不容易进行检测的,如电池的衰退率、各个电池的自放电率、各参数的变化率、电池的直流内阻等,因此这些参数不易列为考核标准。电池容量、电压、欧姆内阻以及系统的温度均匀性足比较容易进行检测的,可以作为考核标准。

各参数具体应达到什么样的程度才算达到一致性要求,我们认为,只要能达到一致性的目的要求即可,下面对这几个参数进行具体讨论。

2.1 电池的容量

在应用过程中,电池容量的一致性是无法进行检测的,主要应考核初始状态时(即系统电池组装配前)各电池容量的一致性。

在前面SOC情况的讨论中,可以知道,SOC的最大偏差可以允许13%,这也是电池容量差别的最大允许要求,即低于此偏差即不影响系统的正常应用。

在实际生产中,目前大部分厂家都控制在5%,这已经能够完全满足电动车的要求。

2.2 电池的电压

电池电压的一致性与SOC有较大关系。首先要确定电压一致性的判别方法。在低于20%SOC下,电池的电压差别是比较明显的。如0~1.2V,均可视为SOC=O%。20%的SOC,电压在1.25V左右,与0%SOC电压差别至少在50mV左右(此时10组合电池模块可能达到500mV以上)。而在20%~80%SOC,电压差别很小,电压在1.25一1.35V范围内。此电压指电池的开路电压,而且一般开路时间比较长(4h以上)。随着开路时间的增加,在20%~80%SOC范围内的电压差别会更小,如自放电搁置28d,其电压差别可能仅有30mV左右。在80%SOC以上,电压也会有比较大的差别。因此,依据开路电压来判断,无法制定统一的标准。从一致性的目的来说,主要是不影响系统的正常应用,因此应考虑电池在使用过程中的一致性。

从电池的充放电曲线我们可以知道,在低予20%SOC和高于80%SOC时,电池的电压发生急剧变化,因此在超出此范围考察一致性也无很大意义。

实际使用的SOC范围在20%~80%之间,电压比较平稳,主要应考察这一区间各电池电压的一致性。从实际生产经验考虑,在此段充电或放电时,各电池的电压差别不应超过5mV(无论何SOC)。

2.3 内阻的一致性

内阻分为欧姆内阻(标准1kHz下的交流内阻)和直流内阻(大电流短时间充电或放电测得)。应用于HEV的MH—Ni电池内阻相对较小。例如40Ah电池,其电池内阻正常都在1~1.2mQ,但其检测精确度与测量设备有较大关系。某些设备、仪器只要操作上稍有偏差,带来的测量误差就比较大,正常就有20%左右的误差。一般来说,只要电池合格,性能正常,在此偏差范围内电池性能不会差别较大。但超出此范围,电池性能可能会有差异,如电池制作过程中的虚焊等,虽然对电池容量无较大影响,但会对功率性能有影响,通过欧姆内阻的检测可以分辨出来。因此内阻偏差一般控制在±20%的范围内为宜。

直流内阻更能反映电池应用过程中内阻的一致性。但在生产、应用过程中,是不可能对每只电池进行直流内阻检测的,不适宜作为考核的依据。

具体涉及到整个电源系统,另一个考虑的问题是电池之间的连接电阻,这一部分一定要控制一致性。因为此部分电阻稍大,在使用过程中就会发热,从而带来一系列的问题。但此部分内阻本身很小,只有零点几个毫欧,不容易直接检测,可以在充放电过程中检测其上的电压降来控制,其一致性可以根据电池的连接方法、工艺等加以控制。

2.4 温度的均匀性

温度是对MH—Ni电池性能影响最大的因素之一。温度不均匀不仅影响到电池使用过程中容量的一致性和对SOC的判别,更重要的是由于温度不均匀,会使温度高的部分电池衰减速度加快,从而影响整个系统的使用寿命。温度的一致性主要是针对考察系统冷却结构设计而言,指电源系统在使用过程中内部各电池所处周围的环境温度的差异程度。

对MH—Ni电池在不同温度下的放电功率、容量以及充电效率等研究表明,在O~30℃,温度每变化5℃,电池功率变化4%~5%(随温度升高而升高),在O℃以下和30℃以上,温度每变化5℃,功率变化在2%~3%;在0℃以上,环境温度对放电容量的影响不大,但低于此温度,每差10℃,放电容量相差30%~50%;对于充电效率,在30—50℃(一般电动车使用最高温度限制在50℃),温度每升高5℃,充电效率(库仑效率)会下降5%左右。

随着温度的升高,合金腐蚀速度加快。松下公司的研究表明,当环境温度分别从60℃一70℃寸80℃上升时,贮氢合金的寿命系数分别从1.59。79_0.40递减。即以60℃为起点,温度每上升10℃,合金寿命缩短一半。在混合电动车应用过程中,最高温度一般控制不超过55℃。

MH—Ni电池使用过程巾的问题主要是高温问题,一方面要控制最高应用温度,避免出现热失控等问题;另一方面,按照一卜面生产控制电池容量差别不超过5%及上述分析,使用过程中电池包内各电池的环境温度差异最高不应超过5℃。日本丰田Prius车的电池包温度差异控制在不超过5℃(在较低环境温度下可以达到10℃),本田Insi曲t车则相对较低,不超过3℃。

而国内,这方面目前做的远远不够。许多单位电池和电源管理系统也是分不同单位进行研究的,这又带来另一层面的结合问题,管理系统与电池研究是两个完全不同的行业,双方很难互相渗透到对方的产品中去。更不要说整车单位和电池生产单位了,国内大部分是整车单位根据自己的需要,对电池生产厂商作要求。

3.2 系统的可靠性

评论