大功率LED封装的特点及应用案例分析

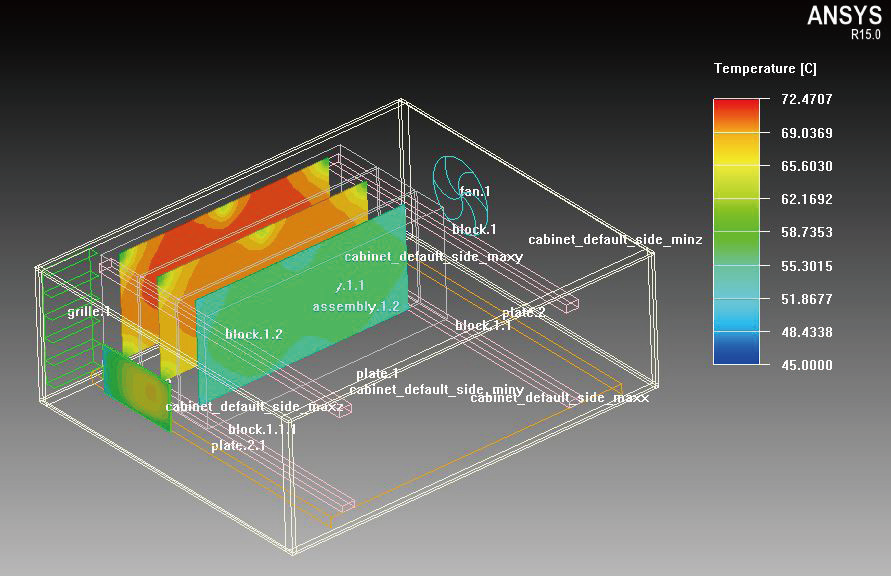

大功率LED封装由于结构和工艺复杂,并直接影响到LED的使用性能和寿命,一直是近年来的研究热点,特别是大功率白光LED封装更是研究热点中的热点。LED封装方法、材料、结构和工艺的选择主要由芯片结构、光电/机械特性、具体应用和成本等因素决定。经过40多年的发展,LED封装先后经历了支架式(LampLED)、贴片式(SMDLED)、功率型LED(PowerLED)等发展阶段。随着芯片功率的增大,特别是固态照明技术发展的需求,对LED封装的光学、热学、电学和机械结构等提出了新的、更高的要求。为了有效地提高出光效率,必须采用全新的技术思路来进行封装设计。

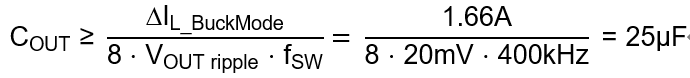

荧光粉在LED封装中的作用在于光色复合,形成白光。其特性主要包括粒度、形状、发光效率、转换效率、稳定性(热和化学)等,其中,发光效率和转换效率是关键。研究表明,随着温度上升,荧光粉量子效率降低,出光减少,辐射波长也会发生变化,从而引起白光LED色温、色度的变化,较高的温度还会加速荧光粉的老化。原因在于荧光粉涂层是由环氧或硅胶与荧光粉调配而成,散热性能较差,当受到紫光或紫外光的辐射时,易发生温度猝灭和老化,使发光效率降低。此外,高温下灌封胶和荧光粉的热稳定性也存在问题。由于常用荧光粉尺寸在17um以上,折射率大于或等于1.85,而硅胶折射率一般在1.5左右。由于两者间折射率的不匹配,以及荧光粉颗粒尺寸远大于光散射极限(30nm),因而在荧光粉颗粒表面存在光散射,降低了出光效率。通过在硅胶中掺入纳米荧光粉,可使折射率提高到1.8以上,降低光散射,提高LED出光效率(10%-20%),并能有效改善光色质量。或者使用相匹配的光扩散粉来改善LED出光效率。

例如弘大的432一般常用颗粒粒径8-9um另外分细颗粒的粒径为4um所以在分类上有加一个F弘大的F就是细颗粒的荧光粉。主要应用在大功率LED内封装(硅胶或者环氧树脂)荧光粉涂层上,一般情况下的添加量为10-20%.

应用案例:

以白光LED为例,芯片折射率约2-4,如GaN(n=2.5)及GaP(n=3.45)均远高于环氧树脂或硅氧烷树脂封装材料折射率(n=1.40~1.53),折射率差异过大导致全反射发生,将光线反射回芯片内部而无法有效导出,因此提高封装材料的折射率将可减少全反射的发生。

以蓝光芯片/**YAG荧光粉的白光LED组件为例,蓝光LED芯片折射率为2.5,当封装材料的折射率从1.5时提升至1.7时,光取出效率提升了近30%;因此,提升封装材料的折射率降低芯片与封装材料间折射率差异来达到提升出光效能的方法是可行的。

总体而言,为提高LED的出光效率和可靠性,封装胶层有逐渐被高折射率超细颗粒的荧光粉等取代的趋势,通过将细颗粒的荧光粉内掺,不仅提高了荧光粉的均匀度,而且提高了封装效率。此外,减少LED出光方向的光学界面数,也是提高出光效率的有效施。

评论