基于ARM的定时继电器驱动模板的设计

本文设计的定时继电器驱动模板是一款嵌入式SCADA系统的一种插件,称为智能控制输出板(IntelligentControl Output Board,简称C板)。该装置主要用于电力系统和电动马达的实时数据采集与控制。

在电力系统自动化领域,对发电厂/变电站控制对象的远方控制主要采用定时继电器驱动现场的执行机构进行操作。鉴于电力系统的特殊性,对控制操作的安全可靠性有非常严格的要求,一旦发生误动,将导致电力系统发生运行事故,甚至造成大面积停电的重大事故。为此,在进行智能控制输出板设计时要对开关量过程输出通道进行严格的安全设计,同时要按照电力调度遥控操作规程,设计返校检测闭锁、超时闭锁等安全措施,防止装置受到干扰以后产生错误的控制输出,酿成事故。本文主要就该模板的软硬件设计原理与实现方法以及遥控过程的安全可靠性设计进行了介绍。

1 硬件设计

1.1 总体设计

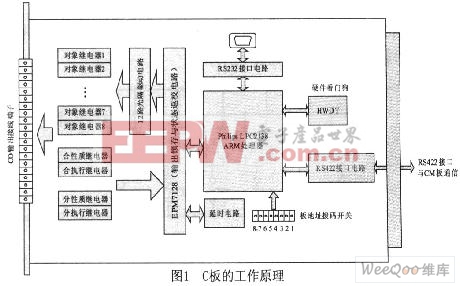

C板以Philips LPC2138 ARM微控制器为核心,完成8通道定时继电器驱动输出。作为嵌入式SCADA系统的一种插件,板上设计了一路RS422异步串行通信接口,通过该接口与装置的通信与管理模板(Communication andManagement Board,简称M板)通信,接收M板下达的控制输出命令,并执行控制输出操作。由于M板要通过RS422总线管理多块IIO板工作,M板采用主从方式实现与IIO板的通信连接,为此各IIO板都设计了ID标识地址进行身份确定。C板的ID标识地址采用8位双排跳线器设置,标识地址范围为01H~FFH。此外,模板还设计了一路为RS232接口,用于模板的检测与调试,以及LPC2138的软件下载。调试RS232接口是一个标准的VTl00超级终端接口,通过该接口可以与PC机进行通信连接,使用Windows的超级终端仿真软件可以十分方便地对该模板进行调试和检测。同时该串口也是LPC2138软件的下载接口,将编译连接生成的软件下载到LPC2138的FLASH存储器。

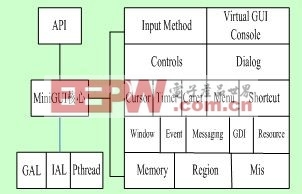

板上定时继电器驱动过程通道由12个TQ2-24V继电器和光电隔离达林顿继电器驱动电路、状态输出锁存电路、状态输出逻辑闭锁电路、继电器状态返校电路、单稳延时电路等部分组成。其中状态输出锁存电路、状态输出逻辑闭锁电路、继电器状态返校电路采用一片EPM7128CPLD编程实现,LPC2138通过I/O引脚访问CPLD内部实现的寄存器和锁存器对继电器进行控制操作,实现模板的数字量输出功能。

为了保证模板运行的稳定可靠性,C板设计有硬件看门狗电路(HWDT),软件还设计了软看门狗定时监视器(SWDT)。软硬看门狗协同工作,在软件“走飞”或局部”走死”之后自动恢复模板运行。C板的工作原理如图1所示。

1.2 定时继电器输出过程通道设计

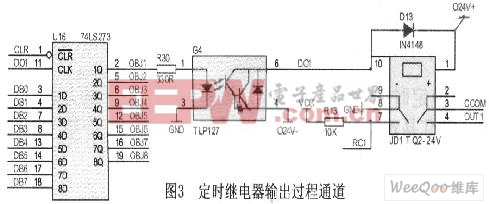

如图3所示,定时继电器输出电路由输出状态锁存器(LS273)、带达林顿驱动光电隔离电路(TLPl27)、继电器(TQ2-L-24v)三部分组成。板上的12个继电器按功能划分为对象、性质、执行3类,其中JD1~8为对象(OBJ)继电器、JD9和JDl0分别为合分性质继电器(CA/0A)、JD11和JDl2分别为合分执行继电器(CE/OE)。CPU将锁存器的对应位设置为1,光偶的达林顿驱动电路导通,继电器的常开触点闭合,反之亦反。即cPU通过访问锁存器,控制继电器动作,从而达到对现场执行机构控制操作的目的。

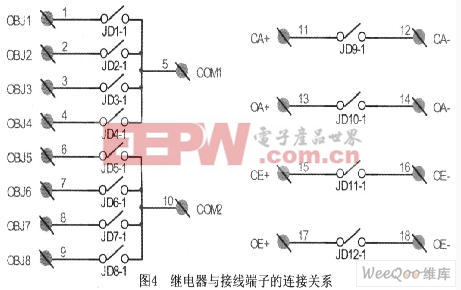

模板上的继电器触点采用町洋2EHDRM/2ESDFM-18P接线端子从模板的后面板对引出,与外部中间继电器构成执行回路。板上12个继电器的触点与接线端子的连接关系如图4所示。

由于TQ2-L-24V继电器触点的驱动能力不够,不能直接驱动现场执行机构操作,中间继电器(至少3对触点)的体积太大,安装不到电路板上。为此,中间继电器安装在机柜内,与板上的继电器触点构成控制回路,驱动现场执行机构操作。

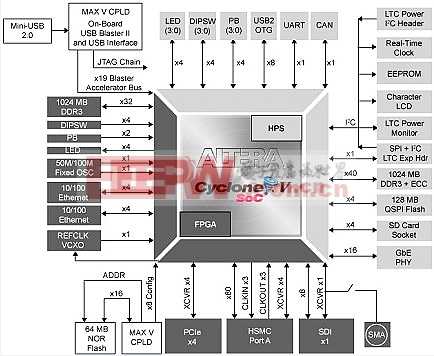

根据用户需求,一块C板可以实现对4/8个现场对象进行合分操作。控制4个对象合分操作时,OBJ1~4的输出触点并联,再与CA、CE的触点串联驱动4个合操作中间继电器;0BJ5~8的输出触点并联,再与0A、0E的触点串联驱动4个分操作中间继电器。控制8个对象合分操作时,需要驱动19个中间继电器构成控制回路,控制回路与中间继电器触点输出连接如图5所示。

评论