基于虚拟仪器的CO2弧焊分析仪的研制

介绍利用LabWindows/CVI研制的CO2弧焊测试分析仪。从硬件及软件两方面对该虚拟仪器的构成和设计给予了详细描述。实际测试表明,该系统适于现场监测,有较强的信号分析处理能力,便于人们直观地对焊接过程稳定性作出评估。

关键词:虚拟仪器;监测分析;CO2弧焊

Virtual Instrument for Monitoring and Analysing of CO2 Arc Welding

WANG Xiaochuan1, YANG Zonghui2

(1.College of Mechanic and Engineering, Chongqing University,

Chongqi ng 400044, China;

2.Nanjin Engineering College, Nanjin 210013, China)

Chongqi ng 400044, China;

2.Nanjin Engineering College, Nanjin 210013, China)

Key words: VI(virtual instrument); monitoring and analysing; CO 2 arc welding

1系统硬件结构

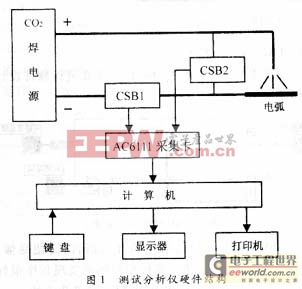

测试分析仪的硬件结构如图1所示。主要包括焊接电流、电压传感器、数据采集卡、计算机等。

测试分析仪的硬件结构如图1所示。主要包括焊接电流、电压传感器、数据采集卡、计算机等。

?

? 数据采集卡采用基于PCI总线的AC6111多功能卡,该卡提供16路12位A/D转换,最高采样频率可达400kHz,能够满足焊接电弧信号采样频率要求。其A/D转换与计算机采用FIFO接口,FIFO容量为4KB,可提供FIFO空、半满、溢出标志,半满标志支持中断。该卡还提供2路12位D/A输出、16路可编程开关量、一路16位计数器。

采集的电流、电压信号经计算机处理后由显示器实时显示相关数字、波形,同时将采集的原始数据存盘,用于焊后波形回放、数据分析处理、曲线及报表打印。??

采集的电流、电压信号经计算机处理后由显示器实时显示相关数字、波形,同时将采集的原始数据存盘,用于焊后波形回放、数据分析处理、曲线及报表打印。??

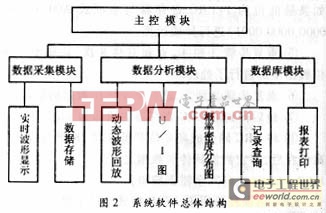

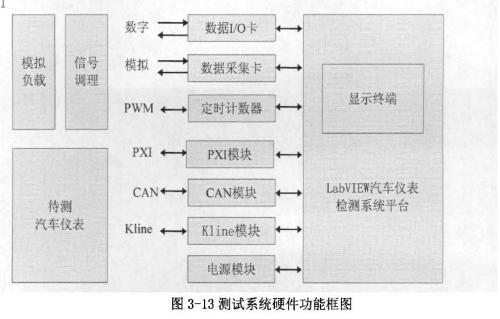

软件开发选用NI公司的虚拟仪器开发工具LabWindows/CVI。设计的软件系统总体结构如图2所示。

数据采集主要完成焊接电流、电压信号的采集及实时波形显示。基于数据分析处理的需要,要求在一个较长时间段内采集、存储大量的数据,并同时显示电流、电压波形。因为波形的实时显示和数据存储都是相当耗时的,如果采用一般的单线程编程,必然会造成数据丢失。为此,系统采用多线程编程技术。本系统中用主线程AcquireDataThread实现高速数据采集(200kHz),当它接收到半个FIFO缓冲区满的消息时将数据存入数据文件,同时通过DisplayDataThread线程在控制界面上显示数据,获得动态的实时焊接电流电压波形。两个线程之间的通讯通过管道技术实现数据的实时传输,程序同时采用了双缓冲技术和消息机制。管道函数可通过CmtNewTSQ、CmtReadSTSQData、CmtWriteTSQData等函数实现。

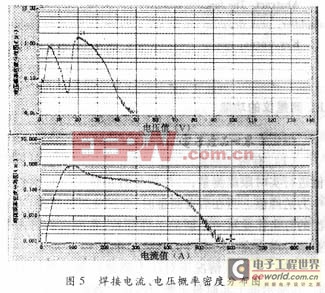

数据分析主要包括对存储的原始数据进行滤波、信号波形回放、瞬时UI曲线绘制、对电流电压数据统计分析后作出其概率密度分布图,作为焊接过程稳定性评判依据。?

数据分析主要包括对存储的原始数据进行滤波、信号波形回放、瞬时UI曲线绘制、对电流电压数据统计分析后作出其概率密度分布图,作为焊接过程稳定性评判依据。?

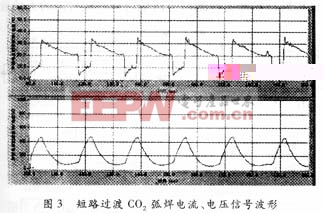

采用本系统对CO2弧焊短路过渡过程进行了实际测试;短路过渡的CO2弧焊是一个“燃弧短路”不断循环的过程。图3为焊接电流、电压信号波形,可以观察分析“燃弧短路”阶段电流电压变化过程及两者对应关系,对焊接生产过程进行实时监测。

?

?

基于虚拟仪器的CO2弧焊测试分析仪界面友好、操作简单,可对焊接生产过程进行实时监测,能给出瞬时电流电压UI图及电压、电流概率密度分布图等分析结果,据此可直观地评估CO2焊接过程稳定性,为更深入地研究焊接过程电弧燃烧、熔滴短路过渡特性、机理,优化焊接系统设计提供了理论依据及标准。此外,虚拟仪器技术用于CO2弧焊测试分析,使系统具有先进的理论基础及方便的技术手段,便于获得丰富的测试分析结果,仪器的功能更强大,且易于根据实际需要对功能进行扩展、修改,具有广阔的应用前景。

评论